1.本发明涉及半导体和化学等领域,特别涉及一种用于半导体和化学等领域工业生产废气的处理装置。

背景技术:

2.在半导体行业中,如太阳能面板、晶圆、液晶平板等厂家生产过程中会产生有毒有害的废气,主要以单硅烷(sih4)、氯气(cl2)、pfc(全氟化合物(perfluoro compounds))等为主,在处理含有上述气体的废气时,通常使用吸附法、加热分解法、水洗法和燃烧法等四种方式。

3.吸附法废气处理,是将废气通过吸附剂,利用吸附剂内部结构发达、比表面积大的孔隙结构,对某些物质进行高效吸附实现废气无害化的处理方法,吸附法废气处理所使用的吸附剂须定期更换,运行维护成本较高,使用过的吸附剂会造成环境二次污染;水洗法废气处理,是将废气通入水洗剂从而实现废气处理的方法,水洗法通常会产生二次水污染;加热分解法废气处理对废气的种类具有特定要求,使用场景狭窄。燃烧式废气处理,是通过高温或通入助燃气体,对废气进行燃烧,达到无害化减排的目的。离子式废气处理器是近年来发展的趋势,离子燃烧具有温度高、有害排放少的特征。现有技术中,离子式废气处理器反应腔的壳体通常采用304不锈钢,316不锈钢等普通不锈钢材料,高温耐腐蚀性能差。现有技术中通常采用单个独立工作的处理模块,单处理模块相对于多模块设置,故障或者维保时需要停机,影响生产连续性,废气处理安全性、可靠性差。

技术实现要素:

4.为客服现有技术中存在的废水废气有害排放、高温耐腐蚀性能差、废气处理可靠性差等问题,本发明提出一种废气处理装置,利用等离子体火焰实现气体消害化处理之目的,实现没有废水排放,减少二次污染、高温耐腐蚀性强、寿命长、处理效率高、可靠性强、降低装置停机概率、实现不停机维护等优点的技术效果。

5.本发明公开了一种废气处理装置,包括:至少两个处理模块,每个处理模块均具有完整的废气处理能力,即既可以单独工作,也可以与其他模块并联或串联组成。每个处理模块均包括一个或复数个进气口、等离子焰炬、反应腔、冷却腔、收集器、换热器及排气口。本发明一种废气处理装置具有离子点火装置持续工作时间长,维护时间短、无水化除害,没有废水排放,减少二次污染、高温耐腐蚀性强、寿命长、处理效率高、可靠性强、降低装置停机概率、实现不停机维护等优点。

6.本发明一种废气处理装置,包括:至少两个处理模块;

7.每个所述处理模块包括:一个或复数个进气管,所述进气管包括进气口,用于输入废气至所述废气处理装置中;一等离子焰炬,用于持续电离,产生高温区域,使得所述废气被点燃;一反应腔,用于使所述废气在其中剧烈燃烧并高温裂解,分解有害成分,得到反应气体;一冷却腔,用于将反应气体初步冷却;一收集器,用于吸附收集所述反应气体中的颗

粒物和有害粉尘;一换热器,用于将通过收集器后的反应气体进一步降温并达到排放标准;一排气口,用于排出通过换热器处理过的所述反应气体;所述两个处理模块的所述进气管之间通过连接管并联连接;所述的进气管和连接管之间均设置有阀门;进气管、连接管以及阀门连接形成进气管道网路。处理单模块通过控制进气管道的切换,以控制废气是否进入该处理模块内,进而控制该处理模块的开启或关闭;优选地,所述阀门为自动三通阀。

8.另一优选例中,每个所述处理模块包括四个进气管,就单个处理模块来说,每个处理模块进气口均为四个,进气管即有波纹管连接的四个对称圆柱;为了不同处理模块之间互相切换或协同工作的功能,四个进气管上方设置了三通阀及连接管连接不同处理模块的部分进气口,从而实现与对应处理模块的连接。

9.另一优选例中,所述等离子焰炬的采用微波等离子焰炬,所述微波的频段为915mhz或 2450mhz。

10.另一优选例中,所述废气类包含单硅烷(sih4)、氯气(cl2)、pfc(全氟化合物(perfluorocompounds))。

11.另一优选例中,所述进气管的直径为40~45mm,优选42.7mm;所述阀门为自动三通阀,材质为304不锈钢;所述连接管的弯折半径为8~12mm,优选10.5mm。

12.另一优选例中,所述反应腔的壳体采用热稳定性高、防震爆性能高的材料;所述反应腔的壳体内壁使用耐腐蚀性和高热稳定性的涂层。

13.另一优选例中,所述反应腔壳体材料选择添加mo元素的特种不锈钢材料,其组成重量份包括:p≤0.035%、s≤0.03%、ni:10.0-14.0%、cr:16.0-18.5%、mo:2.5~4.0%、c:0.1~ 0.12%,余量为fe,该种不锈钢材料作为反应腔壳体其耐腐蚀性和高温强度更好,其耐高温可以达到1200-1300摄氏度。添加mo元素的特种不锈钢材料的制备方式为:钢坯的冶炼;板坯加热;板坯的轧制;固溶处理;酸洗和平整;轧制;1.0~1.5mm的板材,经过冷退火酸洗炉温1205~1216℃,l/s 80~96.5mpm进行固溶、酸洗作业,使其充分固溶,最终获得晶粒度为9~10级,产品抗拉强度达1100~1120mpa的冷轧不锈钢材料。通过调整产品组分,增加 mo含量,同时对炼钢中的有害元素s、p进行控制,并实施纯净钢冶炼工艺,控制夹杂物,得到一定的耐蚀性、耐高温的特种不锈钢材料,满足使用要求。

14.优选地,所述反应腔壳体内壁使用特种的陶瓷涂层工艺,均匀涂上一层以三氧化二铝为主要成分的陶瓷材料,可以有效提高腔体的抗震爆性能、耐腐蚀性和热稳定性。

15.另一优选例中,所述冷却腔包括壳体,所述壳体的内部对称设置有第一冷却腔体和第二冷却腔体,其中,所述第一冷却腔体和所述第二冷却腔体的内部分别设置有冷却通道,并且,所述第一冷却腔体和所述第二冷却腔体的一对应的侧面上分别设置有弧形面,所述两弧形面之间形成冷却槽。相比于单冷却腔体的技术方案,本实施例所述方案冷却效率高,节省冷却时间。

16.另一优选例中,所述收集器包括静电收集装置、蜂窝陶瓷过滤装置、活性炭滤网过滤装置的一种或多种。

17.另一优选例中,所述换热器包括依次连通设置的导热介质入口、导热介质换热腔和导热介质出口,在所述导热介质换热腔中设置有换热管,换热管入口与换热器内壁围成换热介质输入腔,换热管出口与换热器内壁围成换热介质输出腔,所述换热介质输入腔和换热介质输出腔均与导热介质换热腔不连通,所述换热介质输入腔通过换热管与换热介质

输出腔连通;所述换热介质输入腔上设置换热介质入口和气体入口,所述换热介质输出腔上设置换热介质出口和气体出口。

18.另一优选例中,所述排气口与所述冷却器相连,所述排气口直径为110~120mm,优选 114.3mm,材料为304不锈钢。

19.本发明一种废气处理装置的废气处理方法,其特征在于,当装置内的废气处理模块同时开启或者部分开启时,进气口的管道通路将按用户设置或者系统智能控制实现选择性开启或关闭;废气通过进气口后,与装置内的气体混合,装置内可以选择性地通入空气(cda,clean dry air)或者其他有益处理气体(如n2、cf4、sf6、nf3),废气混合装置内的气体后通过离子焰炬,等离子焰炬在电源的支持下持续电离,产生高温区域,使得废气被点燃,废气在反应腔内剧烈燃烧并高温裂解,分解有害成分,得到反应气体,然后反应气体在冷却腔内初步冷却。燃烧后反应气体经过冷却腔后进入收集器,收集器吸附收集气体中的颗粒物和有害粉尘,然后进入换热器,反应气体在换热器内进一步降温并达到排放标准,经由排气口排出;

20.所述的废气处理装置内的每个处理模块均具备完整的废气处理能力,不同处理模块的进气管采用连接管通过自动三通阀门相互连接形成进气管道网络。控制模块通过对自动三通阀门开关状态的控制可以实现进气管道的切换,进而控制废气进入某一处理模块或者全部处理模块;在手动控制模式下,用户可以通过控制屏操控控制系统;在自动控制模式下,所述控制模块设置在机柜上,与外界进行交互。控制模块的直接输入装置为设置在机柜上的触摸屏;在自动控制模式下,控制系统可以根据当前处理模块的工作情况,按照预设程序,决定是否启用或闲置某一处理模块,实现对单一或者多个处理模块的控制;

21.所述的控制模块控制所述自动三通阀门的开关状态,进而控制所述处理模块的工作状态。用户可以通过触摸屏操控控制系统,进而控制处理模块的开关状态;控制系统也可以根据当前处理模块的工作情况,按照预先编写好的程序,决定是否启用或闲置某一处理模块,实现对单一或者多个处理模块的控制。例如当进气量较低时,控制系统只开启一个处理模块而令其余处理模块处于闲置待命状态;

22.本发明的有益效果是:

23.1.具有离子点火装置持续工作时间长,维护时间短、降低装置停机概率、实现不停机维护等优点;

24.2.多处理模块同时工作时,处理效率高、可靠性强;

25.3.无水化除害,没有废水排放,减少二次污染;

26.4.反应腔高温耐腐蚀性强;

27.5.对于半导体工程废气尤其是含氯、全氟化合物、单硅烷等废气处理效果佳。

28.关于本发明的优点与精神可以通过以下的发明详述及所附图得到进一步的了解。

附图说明

29.图1为本发明所涉及一种废气处理装置的斜视图;

30.图2为本发明所涉及一种废气处理装置的前视图;

31.图3为本发明所涉及一种废气处理装置的后视图;

32.图4为本发明所涉及一种废气处理装置的左视图;

33.图5为本发明所涉及一种废气处理装置的俯视图;

34.图6为本发明所涉及一种废气处理装置的控制模块触摸屏的可视化操作界面;

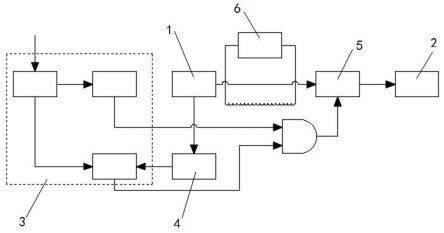

35.图中:1、进气口,2、等离子焰炬,3、反应腔,4、冷却腔,5、收集器,6、换热器,7、排气口,8处理模块a,9处理模块b,10连接管,11,波纹管

具体实施方式

36.下面结合附图详细说明本发明的具体实施例。然而,应当将本发明理解成并不局限于以下描述的这种实施方式,并且本发明的技术理念可以与其他公知技术或功能与那些公知技术相同的其他技术组合实施。

37.在以下具体实施例的说明中,为了清楚展示本发明的结构及工作方式,将借助诸多方向性词语进行描述,但是应当将“前”、“后”、“左”、“右”、“外”、“内”、“向外”、“向内”、“轴向”、“径向”等词语理解为方便用语,而不应当理解为限定性词语。

38.下面结合附图1-6详细说明本发明的具体实施例。

39.如图1-5所述,本实施方式公开了一种废气处理装置,包括:至少两个处理模块;所述处理模块a和b均具有完整的废气处理能力,即既可以单独工作,也可以与其他模块并联或串联组成。每个处理模块均包括一个或复数个进气口、等离子焰炬、反应腔、冷却腔、收集器、换热器及排气口。本实施方式一种废气处理装置具有离子点火装置持续工作时间长,维护时间短、无水化除害,没有废水排放,减少二次污染、降低装置停机概率、实现不停机维护等优点。

40.在一实施例中,如图1所示,本发明一种废气处理装置,包括:两个处理模块a和b;结合图5装置俯视图,处理模块a 8及处理模块b 9均具有四个进气口;

41.如图5所示,就单个处理模块来说,每个处理模块具有一个离子焰炬2,每个离子焰炬2 沿周向均布四个进气孔,每个进气孔连接一进气管,每个进气管上安装一自动三通阀,每个三通阀均有一端连通进气管、一端连通连接管10、一端连通进气口1,利用连接管10将对称分布的进气管上的自动三通阀连接形成连通的进气方式。波纹管11设置在连接管10上及进气管上;对称位置的对应进气管通过自动三通阀和连接管10连接在一起,能够实现并联的进气方式,实现多个处理模块之间互相切换或协同工作的功能。

42.所述每个处理模块的所述进气口1,用于输入废气至所述废气处理装置中;所述等离子焰炬2,用于持续电离,产生高温区域,使得所述废气被点燃;所述等离子焰炬2下部连接一反应腔3,用于使所述废气在其中剧烈燃烧并高温裂解,分解有害成分,得到反应气体;所述反应腔3的下部连接一冷却腔4,用于将反应气体初步冷却;所述冷却腔4的下部连接一收集器5,用于吸附收集所述反应气体中的颗粒物和有害粉尘;所述收集器5上部的另一端连接一换热器6,用于将通过收集器5后的反应气体进一步降温并达到排放标准;所述换热器6 的上端连接一排气口7,用于排出通过换热器处理过的所述反应气体;进气管、连接管10以及阀门连接形成进气管道网路。

43.处理模块内置有控制系统,控制系统用于控制进气管道的切换,以控制废气是否进入该处理模块内,进而控制该处理模块的开启或关闭;

44.另一实施例中,所述等离子焰炬的采用微波等离子焰炬,所述微波的频段为915mhz或 2450mhz。

45.另一实施例中,所述进气管的直径为42.7mm;所述阀门为自动三通阀,材质为304不锈钢;所述连接管的弯折半径为10.5mm。

46.另一实施例中,所述反应腔的壳体采用热稳定性高的材料;所述反应腔的壳体内壁使用耐腐蚀性和高热稳定性的涂层。另一优选例中,所述反应腔壳体的热稳定性高的材料是添加 mo元素的特种不锈钢材料,其组成成分包括:p≤0.035%、s≤0.03%、ni:10.0~14.0&、 cr:16.0~18.5%、mo:2.5~4.0%、c:0.1~0.12%,余量为fe,该特种不锈钢材料作为反应腔壳体其耐腐蚀性和高温强度更好,其耐高温可以达到1200-1300摄氏度。

47.添加mo元素的特种不锈钢材料的制备方式为:钢坯的冶炼;板坯加热;板坯的轧制;固溶处理;酸洗和平整;轧制;1.0~1.5mm的板材,经过冷退火酸洗炉温1205~1216℃,l/s 80~96.5mpm进行固溶、酸洗作业,使其充分固溶,最终获得晶粒度为9~10级,产品抗拉强度达1100~1120mpa的冷轧不锈钢材料。通过调整产品组分,增加mo含量,同时对炼钢中的有害元素s、p进行控制,并实施纯净钢冶炼工艺,控制夹杂物,得到一定的耐蚀性、耐高温的特种不锈钢材料,满足使用要求。

48.所述反应腔壳体内壁使用特种的陶瓷涂层工艺,均匀涂上一层以三氧化二铝为主要成分的陶瓷材料,可以有效提高腔体的耐腐蚀性和热稳定性。等离子焰炬、反应腔外侧铺设冷却系统,所述冷却系统为环绕反应腔外侧的水冷管道。

49.另一实施例中,所述冷却腔包括壳体,所述壳体的内部对称设置有第一冷却腔体和第二冷却腔体,其中,所述第一冷却腔体和所述第二冷却腔体的内部分别设置有冷却通道,并且,所述第一冷却腔体和所述第二冷却腔体的一对应的侧面上分别设置有弧形面,所述两弧形面之间形成冷却槽。

50.另一实施例中,所述收集器包括静电收集装置、蜂窝陶瓷过滤装置、活性炭滤网过滤装置的一种或多种。

51.另一实施例中,所述换热器包括依次连通设置的导热介质入口、导热介质换热腔和导热介质出口,在所述导热介质换热腔中设置有换热管,换热管入口与换热器内壁围成换热介质输入腔,换热管出口与换热器内壁围成换热介质输出腔,所述换热介质输入腔和换热介质输出腔均与导热介质换热腔不连通,所述换热介质输入腔通过换热管与换热介质输出腔连通;所述换热介质输入腔上设置换热介质入口和气体入口,所述换热介质输出腔上设置换热介质出口和气体出口。

52.另一实施例中,所述排气口与所述冷却器相连,所述排气口直径为114.3mm,材料为304 不锈钢。

53.另一实施例中,本发明一种废气处理装置的废气处理方法,在手动模式下,用户可以通过控制屏操控控制系统;在自动模式下,所述控制模块设置在机柜上,与外界进行交互。控制模块的直接输入装置为设置在机柜上的触摸屏;控制系统可以根据当前处理模块的工作情况,按照预设程序,决定是否启用或闲置某一处理模块,实现对单一或者多个处理模块的控制;当装置内的废气处理模块a 8和b 9同时开启或者部分开启时,进气口1的管道通路将按用户设置或者系统智能控制实现选择性开启关闭;废气通过进气口1后,与装置内的气体混合,机器内可以选择性地通入空气(cda,clean dry air)或者其他有益处理气体(如n2、 cf4、sf6、nf3),废气在离子焰炬2内,离子焰炬2在电源的支持下持续电离,产生高温区域,使得废气被点燃,废气进入反应腔3内,剧烈燃烧并高温裂解,分解有害成分,得到

反应气体,然后在冷却腔4内初步冷却。燃烧后反应气体经过冷却腔4后进入收集器5,收集器吸附收集气体中的颗粒物和有害粉尘,然后进入换热器6,反应气体在换热器6内进一步降温并达到排放标准,经由排气口7排出;当进气量较低时,控制系统只开启一个处理模块而令其余处理模块处于闲置待命状态;

54.所述的废气处理装置内的每个处理模块均具备完整的废气处理能力,不同处理模块的进气管采用连接管通过自动三通阀门相互连接形成进气管道网络。控制模块通过对自动三通阀门开关状态的控制可以实现进气管道的切换,进而控制废气进入某一处理模块或者全部处理模块;

55.所述的控制模块由触摸屏及内置的控制系统组成。控制系统控制所述自动三通阀门的开关状态,进而控制所述处理模块开机。用户可以通过触摸屏操控控制系统,控制每个自动三通阀的状态,进而控制处理模块的工作状态;控制系统也可以根据当前处理模块的工作情况,按照预设程序,决定是否启用或闲置某一处理模块,实现对单一或者多个处理模块的控制。

56.图6为本发明所涉及一种废气处理装置的控制模块触摸屏的可视化操作界面,本装置内的处理模块,均具备完整的废气处理能力,各模块进气口采用管道相互连接,通过控制自动三通阀,可以实现进气管道的切换,控制废气进入某一模块或者全部模块。处理模块的具体控制,通过本装置上的触摸屏进行设置,控制软件实现具体功能。在自动控制模式下,控制软件可以根据当前工况,按照预先编写好的程序,决定是否启用或闲置某一模块。例如当进气量较低时,可以只开启一个模块而令其余模块处于闲置待命状态。本装置内的控制系统可以实现对单一或者多个模块的控制,以双模块系统为例,可以实现处理模块同时开启或关闭,又或只开启某一模块,共有2n(n=模块数量)种组合形式。

[0057][0058]

本发明实施方式的优点在于:

[0059]

1.可以有效处理废气,对于需要高温甚至超高温(>3000℃)处理效果尤佳;

[0060]

2.离子点火装置持续工作时间长,维护时间短;双处理模块,可以互为备份,降低装置停机概率;双处理模块同时工作时,处理效率高、可靠性强

[0061]

3.无水化除害,没有废水排放,减少二次污染;

[0062]

4.反应腔高温耐腐蚀性、热稳定性;

[0063]

5.装置维护时可以关闭双模块间的互通阀门,实现不停机维护;

[0064]

6.对于半导体工程废气尤其是含氯、全氟化合物、单硅烷等废气处理效果佳。

[0065]

如无特别说明,本文中出现的类似于“第一”、“第二”的限定语并非是指对时间顺序、数量、或者重要性的限定,而仅仅是为了将本技术方案中的一个技术特征与另一个技术特征相区分。同样地,本文中出现的类似于“一”的限定语并非是指对数量的限定,而是描述在前文中未曾出现的技术特征。同样地,本文中在数词前出现的类似于“大约”、“近似地”的修饰语通常包含本数,并且其具体的含义应当结合上下文意理解。同样地,除非是有特定的

数量量词修饰的名词,否则在本文中应当视作即包含单数形式又包含复数形式,在该技术方案中即可以包括单数个该技术特征,也可以包括复数个该技术特征。

[0066]

本说明书中所述的只是本发明的较佳具体实施例,以上实施例仅用以说明本发明的技术方案而非对本发明的限制。凡本领域技术人员依本发明的构思通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在本发明的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。