1.本发明涉及车身焊接工艺技术领域,特别涉及一种车身总拼自动化焊接方法。

背景技术:

2.目前,国内外汽车白车身总拼自动化焊接的技术方案大部分都需要6个以上工位进行零件的定位和焊接,焊接工艺方法类似。预装一般分两个工位进行:预装下车体总成、侧围总成、顶盖前后横梁、前隔板下安装板、尾端板;预装件的定位焊接一般两个工位以上进行焊接;还需至少两个以上的工位定位焊接顶盖横梁、顶盖、前轮罩外板件;定位焊接完成后,还需布置补焊工位完成车身总拼焊接。

3.目前所采用的技术方案存在以下技术问题:

4.1、占用场地面积大,需要布局多个工位来分步装配零件和焊接;

5.2、因工装或焊钳影响,预装件不能在1个工位完成定位焊;

6.3、顶盖前后横梁和顶盖、侧围a柱部份焊点和前轮罩外板件装配焊接存在先后顺序,需分工位才能完成定位焊接;

7.4、设备投资成本高,需要24台以上机器人和36把以上焊钳才能完成总拼焊接。

技术实现要素:

8.本发明的主要目的在于提出一种车身总拼自动化焊接方法,旨在减少车身总拼自动化焊接的占用场地和成本,提升焊接效率。

9.为实现上述目的,本发明提供了一种车身总拼自动化焊接方法,所述车身总拼自动化焊接方法应用于车身总拼自动化焊接系统,所述系统包括从前往后依次布置的预装工位、定位焊接工位和补焊工位,所述方法包括以下步骤:

10.在所述预装工位预装所有白车身预装件总成,并将预装好的白车身输送至所述定位焊接工位;

11.在所述定位焊接工位对所有预装件进行定位夹紧和焊接,并输送至所述补焊工位;

12.在所述补焊工位完成补焊焊点的自动化焊接并下线。

13.本发明进一步地技术方案是,所述白车身预装件总成包括下车体总成、左右侧围总成、尾端板总成、下安装板总成和顶盖前后横梁。

14.本发明进一步地技术方案是,所述定位焊接工位的一侧设置有机器人r1、焊钳5r、焊钳7r、焊钳3r、焊钳2r、焊钳4r,另一侧对称设置有机器人l1、焊钳5l、焊钳7l、焊钳3l、焊钳2l、焊钳4l,所述补焊工位的一侧设置有机器人r2,另一侧对称设置有机器人l2,所述定位焊接工位的两侧、补焊工位的两侧设置有用于供所述机器人r1、机器人l1、机器人r2、机器人l2运动的七轴导轨,所述在所述定位焊接工位对所有预装件进行定位夹紧和焊接,并输送至所述补焊工位的步骤包括:

15.机器人l1、机器人r1分别抓取焊钳4l、焊钳4r第一次定位焊接尾端板、侧围后门

框、侧围前门框、前隔板下安装区域,焊接完成后,机器人l1、机器人r1把焊钳4l、焊钳4r放回线旁焊钳放置架;

16.机器人l1抓取焊钳l6第一次定位焊接顶盖前、后横梁;然后等机器人r1去抓取顶盖抓手离开去顶盖料架抓取顶盖,焊钳6l第二次补焊顶盖前、后横梁;机器人r1抓取顶盖定位在白车身上,焊钳6l第三次定位焊接顶盖;然后等机器人r1去抓取顶盖抓手离开,焊钳6l第四次完成顶盖补焊;

17.通过移动夹具立柱拼台,留出前轮罩外板加强板区域焊点的焊接空间,机器人l1和机器人r1分别抓取焊钳6l和焊钳6r第五次补焊侧围a柱、前隔板下安装板焊点;焊接完成后,机器人l1和机器人r1分别把焊钳6l和焊钳6r放回线旁焊钳放置架;

18.机器人l1、机器人r1分别抓取焊钳l4和焊钳r4第二次补焊完成前隔板下安装板焊点;

19.机器人l2、机器人r2分别抓取焊钳5l和焊钳5r第一次定位焊接前轮罩外板焊点;焊接完成后,机器人l2、机器人r2分别把焊钳5l和焊钳5r放回线旁焊钳放置架;

20.将白车身输送到所述补焊工位补焊。

21.本发明进一步地技术方案是,所述补焊工位的一侧设置有焊钳1r、焊钳6r,另一侧对称设置有焊钳1l、焊钳6l,所述在所述补焊工位完成补焊焊点的自动化焊接并下线的步骤包括:

22.机器人l1和机器人r1分别抓取焊钳4l和焊钳4r第三次补焊尾端板、后轮罩、侧围下裙边、a柱、前轮罩外板焊点;焊接完成后,机器人l1和机器人r1分别把焊钳4l和焊钳4r放回线旁焊钳放置架;

23.机器人r1抓取焊钳3r第一次补焊完成前轮罩、尾端板焊点;焊接完成后,机器人r1把焊钳3r放回线旁焊钳放置架;

24.机器人l2和机器人r2分别抓取焊钳1l和焊钳1r第一次补焊完成后轮罩焊点;焊接完成后,机器人l2和机器人r2分别把焊钳1l和焊钳1r放回线旁焊钳放置架;

25.机器人l1和机器人r1分别抓取焊钳2l和焊钳2r第一次补焊完成b柱焊点;焊接完成后,机器人l1和机器人r1分别把焊钳2l和焊钳2r放回线旁焊钳放置架;

26.机器人l1和机器人r1分别抓取焊钳7l和焊钳7r第一次补焊完成后轮罩护板焊点;焊接完成后,机器人l1和机器人r1分别把焊钳7l和焊钳7r放回线旁焊钳放置架。

27.完成白车身补焊,并下线。

28.本发明车身总拼自动化焊接方法的有益效果是:本发明减少了车身总拼自动化焊接的占用场地和成本,并提升了焊接效率。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

30.图1是本发明车身总拼自动化焊接方法较佳实施例的流程示意图;

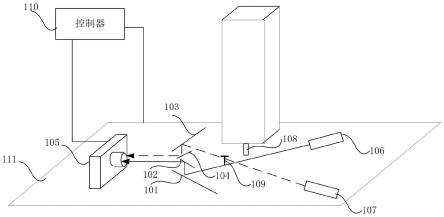

31.图2是车身总拼自动化焊接三工位布局示意图;

32.图3是本发明车身总拼自动化焊接方法的整体流程示意图。

33.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.为提升焊接焊装线工位集成度,实现不同车型的共线焊接,节约场地,降低设备投资成本和工装制作成本,本发明提出一种车身总拼自动化焊接方法,本发明所采用的技术方案主要是采用三个工位布局四台机器人和十四把焊钳实现白车身的总拼自动化定位夹紧和焊接。其中,预装工位预装所有白车身预装件总成;定位焊接工位实现所有预装件的自动化定位夹紧和焊接,包括机器人抓取顶盖上件焊接和抓取前轮罩外板加强板上件焊接;补焊工位完成补焊焊点的自动化焊接并下线。

36.具体地,请参照图1至图3,本发明车身总拼自动化焊接方法较佳实施例应用于车身总拼自动化焊接系统,如图2所示,所述系统包括从前往后依次布置的预装工位、定位焊接工位和补焊工位。

37.本实施例中是一种占用场地小、投资设备少,柔性化高的车身总拼自动化焊接工艺方法,只需布局三个工位:一个预装工位预装所有白车身预装件总成,一个定位焊接工位集成所有定位夹具抓手定位夹紧所有白车身并定位焊接,一个补焊工位补焊所有剩余焊点,三个工位就可以完成车身总拼焊接下线,减少多个工位的场地占用。

38.如图1所示,所述方法包括以下步骤:

39.步骤s10,在所述预装工位预装所有白车身预装件总成,并将预装好的白车身输送至所述定位焊接工位。

40.其中,所述白车身预装件总成包括下车体总成、左右侧围总成、尾端板总成、下安装板总成和顶盖前后横梁。

41.步骤s20,在所述定位焊接工位对所有预装件进行定位夹紧和焊接,并输送至所述补焊工位。

42.具体的,如图2所示,所述定位焊接工位的一侧设置有机器人r1、焊钳5r、焊钳7r、焊钳3r、焊钳2r、焊钳4r,另一侧对称设置有机器人l1、焊钳5l、焊钳7l、焊钳3l、焊钳2l、焊钳4l,所述补焊工位的一侧设置有机器人r2,另一侧对称设置有机器人l2,所述定位焊接工位的两侧、补焊工位的两侧设置有用于供所述机器人r1、机器人l1、机器人r2、机器人l2运动的七轴导轨。

43.本实施例中,机器人r1、机器人l1、机器人r2、机器人l2的初始位置在七轴导轨上的对应位置,本实施例中的机器人是随时需要整体移动的,既可以在定位焊接工位的任意位置,也可以在补焊工位的任意位置,为了实现机器人r1、机器人l1、机器人r2、机器人l2的整体移动,因此,本实施例把所述机器人r1、机器人l1、机器人r2、机器人l2设置于所述七轴导轨上,机器人r1、机器人l1、机器人r2、机器人l2的所有动作均是在所述七轴导轨上移动实现的。

44.如图3所示,所述在所述定位焊接工位对所有预装件进行定位夹紧和焊接,并输送至所述补焊工位的步骤具体包括以下步骤:

45.步骤s201,机器人l1、机器人r1分别抓取焊钳4l、焊钳4r第一次定位焊接尾端板、侧围后门框、侧围前门框、前隔板下安装区域,焊接完成后,机器人l1、机器人r1把焊钳4l、焊钳4r放回线旁焊钳放置架。

46.本实施例在同一工位用同一把焊钳(含左右对称)就可以完成所列区域的定位焊,而现有技术中至少需要两个工位,四把以上焊钳。

47.步骤s202,机器人l1抓取焊钳l6第一次定位焊接顶盖前、后横梁;然后等机器人r1去抓取顶盖抓手离开去顶盖料架抓取顶盖,焊钳6l第二次补焊顶盖前、后横梁;机器人r1抓取顶盖定位在白车身上,焊钳6l第三次定位焊接顶盖;然后等机器人r1去抓取顶盖抓手离开,焊钳6l第四次完成顶盖补焊。

48.本实施例集成了顶盖前后横梁和顶盖总成的焊接,分四工序用一把焊钳就可以焊接完成,而现有技术至少需要分三个工位,六把焊钳焊接。

49.步骤s203,通过移动夹具立柱拼台,留出前轮罩外板加强板区域焊点的焊接空间,机器人l1和机器人r1分别抓取焊钳6l和焊钳6r第五次补焊侧围a柱、前隔板下安装板焊点;焊接完成后,机器人l1和机器人r1分别把焊钳6l和焊钳6r放回线旁焊钳放置架。

50.步骤s204,机器人l1、机器人r1分别抓取焊钳l4和焊钳r4第二次补焊完成前隔板下安装板焊点(前轮罩外板覆盖区域)。

51.步骤s205,机器人l2、机器人r2分别抓取焊钳5l和焊钳5r第一次定位焊接前轮罩外板焊点;焊接完成后,机器人l2、机器人r2分别把焊钳5l和焊钳5r放回线旁焊钳放置架。

52.本实施例中,上述步骤s203、步骤s204、步骤s205说明本实施例集成了a柱和前轮罩外板焊接,分两工序在同工位先把前轮罩外板覆盖焊点补焊,再定位焊接前轮罩外板,而现有技术至少需要分两个工位完成焊接。

53.步骤s206,将白车身输送到所述补焊工位补焊。

54.步骤s30,在所述补焊工位完成补焊焊点的自动化焊接并下线。

55.具体地,如图2所示,所述补焊工位的一侧设置有焊钳1r、焊钳6r,另一侧对称设置有焊钳1l、焊钳6l。

56.如图3所示,所述在所述补焊工位完成补焊焊点的自动化焊接并下线的步骤具体包括以下步骤:

57.步骤s301,机器人l1和机器人r1分别抓取焊钳4l和焊钳4r第三次补焊尾端板、后轮罩、侧围下裙边、a柱、前轮罩外板焊点;焊接完成后,机器人l1和机器人r1分别把焊钳4l和焊钳4r放回线旁焊钳放置架。

58.步骤s302,机器人r1抓取焊钳3r第一次补焊完成前轮罩、尾端板焊点;焊接完成后,机器人r1把焊钳3r放回线旁焊钳放置架。

59.步骤s303,机器人l2和机器人r2分别抓取焊钳1l和焊钳1r第一次补焊完成后轮罩焊点;焊接完成后,机器人l2和机器人r2分别把焊钳1l和焊钳1r放回线旁焊钳放置架。

60.步骤s304,机器人l1和机器人r1分别抓取焊钳2l和焊钳2r第一次补焊完成b柱焊点;焊接完成后,机器人l1和机器人r1分别把焊钳2l和焊钳2r放回线旁焊钳放置架。

61.步骤s305,机器人l1和机器人r1分别抓取焊钳7l和焊钳7r第一次补焊完成后轮罩

护板焊点;焊接完成后,机器人l1和机器人r1分别把焊钳7l和焊钳7r放回线旁焊钳放置架。

62.步骤s306,完成白车身补焊,并下线。

63.本发明车身总拼自动化焊接方法较佳实施例在定位焊接工位,采用机器人按一定的抓放顺序抓取夹具抓手来定位夹紧预装白车身,并抓取焊钳按预先规划的焊接顺序进行焊接。

64.顶盖前、后横梁和顶盖总成在同一工位集成焊接。采用一种顶盖集成式抓手对顶盖前、后横梁和顶盖总成进行先后定位夹紧。可以实现顶盖前、后横梁和顶盖总成的焊点在同一工位完成焊接。

65.侧围a柱前轮罩外板处焊点和前轮罩外板的焊点在同一工位集成焊接。采用一种可滑移式立柱拼台,把夹紧定位侧围抓手与前轮罩外板抓手的机构集成在该立柱上,通过两个抓手的先后抓放顺序,可以在同工位实现a柱补焊完成和前轮罩外板件的定位焊接。

66.分析白车身焊点区域的结构特点,分成七类焊钳焊接区。布局十四把(左右各七把)通用焊钳,规划出不同的抓取顺序来满足不同车型车身总拼所有焊点的焊接。

67.布局四台合适机器人通过七轴导轨移动,实现从不同位置抓取抓手到定位焊接工位定位白车身和从不同位置抓取对应焊钳到定位焊接工位或补焊工位焊接白车身。还可通过切换不同车型匹配的夹具抓手,满足不同车型的定位焊接。

68.本发明车身总拼自动化焊接方法的主要技术创新点在于:

69.1、焊装线工艺布局仅用三个工位完成白车身的自动化定位焊接、补焊下线;

70.2、选取四台合适的机器人:一是满足大型夹具抓手的抓取定位,二是有足够的可达半径进行焊接;

71.3、设计十四把通用焊钳,使用标准快换装置,快速切换使用不同焊钳进行焊接;

72.4、使用抓手切换小车快速实现不同车型夹具抓手的切换;

73.5、焊接工艺:

74.1)、白车身同工位同焊钳集成焊接:工装抓手定位夹紧预装白车身

→

尾端板、侧围后门框、侧围前门框、前隔板下安装定位焊接

→

抓取抓手离开

→

补焊部分焊点加强白车身,实现用1把焊钳连续定位焊接预装白车身的多个总成和部分补焊;

75.2)、顶盖总成同工位同焊钳集成焊接:顶盖集成抓手定位夹紧顶盖前、后横梁

→

顶盖前、后横梁定位焊接

→

抓取抓手离开

→

完成顶盖前、后横梁补焊

→

顶盖集成抓手定位夹紧顶盖总成

→

顶盖总成定位焊接

→

抓取抓手离开

→

完成顶盖总成补焊,实现顶盖前、后横梁和顶盖总成在同一工位焊接;

76.3)、前轮罩外板件区域同工位集成焊接:移出拼台,留出a柱补焊空间

→

a柱、前隔板下安装板焊点补焊

→

移回拼台,放置前轮罩外板抓手

→

前轮罩外板件定位焊接,实现a柱区域焊点和前轮罩外板定位焊接在同一工位完成;

77.4)、补焊工位集成焊接:使用上工位用的14把焊钳按一定的抓取顺序完成白车身补焊并下线。

78.本发明车身总拼自动化焊接方法的有益效果是:本发明减少了车身总拼自动化焊接的占用场地和成本,并提升了焊接效率。

79.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其

他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。