1.本发明涉及一种温感变色剂及其制备方法和应用,属于精细化工技术及功能材料制备领域。

背景技术:

2.电力电缆接线部位往往形状不规则,传统的绝缘胶带、热缩管、接线盒、绝缘护套等,对于这些部位的绝缘防护适用性较差,也无法快速直接判断该部位的安全性,然而这些部位又经常面临反复的修复,给不知情况的修复工作人员带来安全隐患。

3.在电器使用超过安全电流过载造成电力电缆温升,电缆表面温度就越来越高,如果不及时处理,后果可会很严重。电力电缆长时间的使用会出现破损需要修复,或者需要接线施工,而局部破损修复部位和接线部位存在局部电阻大的问题,发热更为明显。

4.现有技术cn208706313u《温感变色绝缘护套》公开一种变色绝缘护套,使用成型护套,通过收束环进行绝缘处理,其缺点在于成型护套大小形状固定,只适用于特定大小电缆的防护,而且防护密封效果差。

5.现有技术cn107033599a《一种阻燃型单组份湿气固化硅橡胶及其制备方法和用途》公开的防护材料,没有温感预警的技术效果。

6.现有市面上的变色产品,如变色硅胶水杯、变色塑料等,多采用感温变色粉直接添加至产品原料体系中,其耐光照变色效果非常差,使用环境受限,产品寿命低,体系中单独添加紫外吸收剂、光屏蔽剂效果不明显,难以满足市场需求;仅在原料体系内添加紫外吸收剂,对原料体系抗紫外性能有提升,但对感温变色粉体保护效果不明显,使得感温变色粉体依然会被紫外线破坏。目前市面感温变色粉变色原理多为有机化合物的电子转移过程,对紫外线较为敏感,对透明壳体进行耐紫外性能提升难度大、成本高,使得变色产品的应用场景受环境影响极大。

7.现有技术cn113185837a采用了高吸附改性介孔二氧化硅微球改性感温变色粉,能够有效阻挡紫外线对感温变色粉的老化,提升感温变色制品的寿命,但其使用粒径80nm~300nm的二氧化硅微球吸附至100nm~400nm的变色微胶囊表内,利用遮挡吸收紫外线提升使用寿命,其缺点在于从粒径上看两种粉体相差不大,遮挡效果有限,延长寿命的效果差。最多储存30~600天后失去变色功能,或者在使用固化后30~90天后失去变色功能。其次没有从根本上提升微胶囊壳体本身的质量。

技术实现要素:

8.本发明的目的是提供一种温感变色剂,所述温感变色剂经过改性之后更加稳定、更耐化学腐蚀和机械挤压。

9.为了解决上述技术问题,本发明的技术方案如下:

10.一种温感变色剂,包括感温变色粉和改性剂;所述改性剂为含氮硅烷或含氯硅烷。

11.优选的,所述改性剂为六甲基二硅氮烷或二甲基二氯硅烷。

12.改性剂与感温变色粉的壳体发生反应,在壳体表面形成一层保护层,避免壳体在使用过程中老化或被其它化学物质腐蚀。

13.优选的,感温变色粉、改性剂的质量比为1:(0.05-0.15)。

14.根据表面处理的完整性进行优选的,改性剂的质量份数低于0.05反应不充分,表面处理不完全,高于0.15反应完全但是造成原材料浪费。

15.优选的,所述感温变色粉的粒径为1μm至10μm。

16.温感变色粉为微胶囊颗粒,目前工艺手段无法生产小于1μm温感变色粉,大于10μm染色效果差,在胶内分散效果差。

17.优选的,所述感温变色粉的变色温度为25℃至75℃。

18.本发明可使用的感温变色粉可选用大范围的变色温度,均能较好的改性。

19.优选的,所述感温变色粉为核壳结构的感温变色粉,所述核壳结构中的透明壳体为胶囊壳,所述胶囊壳的厚度为200nm至400nm。

20.胶囊壳的厚度低于200nm壳体太薄,容易被化学腐蚀,或因机械挤压而破裂。大于400nm壳体太厚,不利于温度的传导,变色不灵敏,且染色性差。

21.优选的,所述感温变色粉为三芳甲烷苯酞型、吲哚啉苯酞型、荧烷型、吩噻嗪型可逆热致变色颜料中的一种或几种。

22.在本发明中,所述温感变色剂的制备方法包括以下步骤:

23.按比例将感温变色粉加热至100-120℃并抽真空,缓慢加入改性剂,搅拌反应1-2h,减压蒸馏,得到温感变色剂。

24.优选的,所述改性剂经过雾化之后以喷淋的方式缓慢加入。

25.雾化喷淋的方式可以使得表面处理剂均匀充分的分布于微胶囊表面,使得反应充分,也可节省反应时间。

26.优选的,所述改性剂的加入时间为0.5~2小时。

27.保持缓慢速度加入的原因是使得处理剂可以与粉料充分均匀的接触。在此时间范围内,处理剂与粉体的不仅接触充分,且改性包裹的膜层厚度更合适,厚度太厚或太薄都不利于温感变色剂的使用。

28.减压蒸馏是为了排出低分子物质,低分子物质的主要成分是氨气、氯化氢,排除低分子物质可消除其对橡胶的影响,该类物质影响硅橡胶的固化。

29.又一方面,本技术提供了一种温感变色绝缘防护包材,包括基材和上述的感温变色剂;所述基材为硅橡胶、硅胶、热塑性材料和热固性材料中的一种或几种。

30.优选的,所述温感变色绝缘防护包材包括:

31.α,ω-二羟基聚二甲基硅氧烷:50~100份;

32.增塑剂:5~10份;

33.阻燃剂:10~50份;

34.补强填料:10~30份;

35.底色着色剂:2~5份;

36.温感变色剂:2~10份;

37.交联剂:1~5份;

38.催化剂:1~2份。

39.优选的,所述α,ω-二羟基聚二甲基硅氧烷具有式(i)所示通式的化合物:

40.ho(sime2o)nh 式(i);

41.其中,n为25℃下使α,ω-二羟基聚二甲基硅氧烷的运动粘度为300000~900000cst的正整数。

42.此粘度范围制作的包覆材料软硬程度在实际使用中其性能最优。

43.优选的,所述的增塑剂为二甲基硅油、脂肪酸甲酯、煤焦油一种或或两种以上的混合物。

44.优选的这几种增塑剂,有利于包覆材料的成型挤出。

45.优选的,所述交联剂选自:甲基三乙氧基硅烷、甲基三甲氧基硅烷、乙基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、苯胺甲基三乙氧基硅烷、苯胺甲基三甲氧基硅烷、二乙胺基甲基三乙氧基硅烷、二乙胺基甲基三甲氧基硅烷、二氯甲基三乙氧基硅烷、二氯甲基三甲氧基硅烷、一氯甲基三乙氧基硅烷、一氯甲基三甲氧基硅烷、异丙基三乙氧基硅烷、异丙基三甲氧基硅烷、异丁基三乙氧基硅烷、异丁基三甲氧基硅烷、四甲氧基硅烷、四乙氧基硅烷中的一种或多种搭配使用。

46.室温硫化硅橡胶交联剂分为脱丙酮、脱醇、脱酸、脱酮肟、脱胺、脱酰胺等类型。本发明优选脱醇型,优选理由,这类交联剂属于脱醇性交联剂,固化成型过程中产生的醇,不会腐蚀微胶囊,其它类型脱丙酮、脱酸、脱酮肟、脱胺、脱酰胺脱除的小分子将腐蚀微胶囊。

47.优选的,所述催化剂选自:钛酸正丁酯、钛酸四异丁酯、钛酸正丙酯、钛酸四异丙酯、钛酸叔丁酯和乙酰乙酸乙酯的钛螯合物中的一种或多种搭配使用。

48.室温硫化硅橡胶催化剂一般采用有机锡或有机钛。本发明优选有机钛,优选理由,有机钛催化剂的催化效率最适合包覆材料的使用场景,有机锡固化过快不适用。

49.优选的,所述的阻燃剂为氢氧化铝、氢氧化镁、聚磷酸铵和无水硼酸锌、纳米二氧化硅、十溴二苯乙烷、聚磷酸铵、季戊四醇、三聚氰中的一种或两种以上的混合物。

50.优选的,所述补强填料选自气相二氧化硅、沉淀法白炭黑、硅微粉和碳酸钙的一种或两种以上的混合物。

51.优选气相二氧化硅,优选理由分散性最好,补强性能最佳。所得包材固化后拉伸强度最好。

52.优选的,所述底色着色剂为无机颜料可以根据使用需要为红色、黄色、绿色、蓝。

53.底色根据调色原理,选择。例如红色底色加黄色变色,为绿色。使用时温度升高黄色变无色,只有红色,即可实现绿色变红色,起到预警额作业。不同颜色可预警不同危险程度。

54.本技术提供了所述温感变色绝缘防护包材的制备方法,包括以下步骤:

55.s1、α,ω-二羟基聚二甲基硅氧烷和增塑剂放入捏合机内混合均匀;

56.s2、加入阻燃剂、补强填料、底色着色剂和温感变色剂继续混合;待粉料全部混入后,加热至120~140℃,真空除水1h,然后继续保持真空状态140℃捏合2h;

57.s3、降温至室温,加入交联剂和催化剂的混合液体;保持10~45℃以下,捏合3h,最终混合成均一的橡胶泥状态;

58.s4、真空包装或挤成片状覆膜然后真空包装。

59.下面对本发明做进一步的解释:

60.本发明使用的处理剂的胺基团或氯自由基与微胶囊壳体表面羟基等基团反应,脱除小分子氨气或者氯化氢,硅原子与壳体形成稳定性强的硅氧化学键,并且硅原子上的数个甲基基团向外形成耐水耐化学腐蚀的有机保护层,可提升壳体更加稳定、更耐化学腐蚀和机械挤压。使用时的稳定性更强。

61.改性后形成的有机保护层,更耐化学腐蚀。改性后壳体更硬韧性更好,不易在橡胶加工过程中被破坏。同时,有机保护层更加容易与油性的胶体亲和,有利于粉料在胶内的分散。

62.本发明的有益效果为:

63.1、本发明的温感变色剂经过六甲基二硅氮烷或二甲基二氯硅烷进行表面处理,使得胶囊壳更佳稳定、更耐化学腐蚀和机械挤压,另一方面表面处理后胶囊粉料更佳容易分散至硅胶内。如果没有进行处理,在产品储存过程或者随使用时间的增加将失去变色功能。

64.2、本发明的温感变色绝缘防护包材使用前是泥状或者软片状的材质,使用时可以根据需要任意塑性,适应各种形状的被保护器件、链接部位或者线缆裸漏部位,进行严密的包覆,施工后利用空气中的水份进行固化成为弹性橡胶体,达到绝缘密封保护的效果。包覆的材料在电缆或者元器件发热的情况下,由于包裹紧密热传道效果好,包覆材料发热达到一定温度致使温感变色剂颜色退去,包覆材料显现底色,起到预警的作用。

具体实施方式

65.为使本技术的目的、技术方案和优点更加清楚明白,下文对本技术的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

66.实施例1

67.双锥搅拌机内加入10kg 75℃平均粒径1μm,壳体厚度200nm的绿色温感变色剂微胶囊,抽出空气成真空状态,加入至100℃后,500g六甲基二硅氮烷使用计量泵以10g/min在搅拌机运行的状态下并通过雾化器雾化匀速加入釜内,充分接触反应,全部加入后再搅拌1h,再真空减压蒸馏出去低分子0.5h,冷却至室温,得到样品a备用。

68.实施例2

69.双锥搅拌机内加入10kg 75℃平均粒径5μm,壳体厚度250nm绿色温感变色剂微胶囊,抽出空气成真空状态,加入至100℃后,1500g六甲基二硅氮烷使用计量泵以50g/min在搅拌机运行的状态下并通过雾化器雾化匀速加入釜内,充分接触反应,全部加入后再搅拌2h,再真空减压蒸馏出去低分子0.5h,冷却至室温,得到样品b备用。

70.实施例3

71.双锥搅拌机内加入10kg 75℃平均粒径5μm,壳体厚度300nm绿色温感变色剂微胶囊,抽出空气成真空状态,加入至100℃后,500g二甲基二氯硅烷使用计量泵以10g/min在搅拌机运行的状态下并通过雾化器雾化匀速加入釜内,充分接触反应,全部加入后再搅拌1h,再真空减压蒸馏出去低分子0.5h,冷却至室温,得到样品c备用。

72.实施例4

73.双锥搅拌机内加入10kg 75℃平均粒径10μm,壳体厚度400nm绿色温感变色剂微胶囊,抽出空气成真空状态,加入至100℃后,1500g二甲基二氯硅烷使用计量泵以50g/min在

搅拌机运行的状态下并通过雾化器雾化匀速加入釜内,充分接触反应,全部加入后再搅拌2h,再真空减压蒸馏出去低分子0.5h,冷却至室温,得到样品d备用。

74.实施例5

75.所述75℃绿色温感变色剂微胶囊还经过了表面改性处理,选用的表面改性剂为氨基硅烷偶联剂,购自优谱化工公司;表面改性处理步骤如下,将所述0.6wt.%浓度的硅烷偶联剂均匀喷洒在所述感温变色粉的表面并混合均匀,之后对改性后的感温变色粉进行干燥,所述干燥温度为60℃、干燥时间为30min;制得表面经过改性的感温变色粉;

76.二氧化硅微球为空心二氧化硅微球,购自昂星新型碳材料常州有限公司,60676-86-0;所述二氧化硅微球的平均粒径为150nm;

77.1)将0.3份的uv-9溶解在100份乙醇中,超声溶解均匀后,将所述空心二氧化硅微球加入混合溶液中混合均匀,在10℃的低温条件下抽真空并超声分散30min,之后从真空设备取出后继续进行超声波分散,同时升温至平均50℃,加快乙醇挥发,待乙醇基本挥发后,将处理后的二氧化硅微球置于烘箱中80℃干燥处理1h,使得乙醇完全挥发彻底,制备改性二氧化硅微球;

78.2)将经过表面处理后的感温变色粉0.3份与步骤1)制备的改性二氧化硅微球0.4份混合均匀,使得粒径更小的二氧化硅微球依靠高比表面积吸附能力均匀地吸附在感温变色粉表面,并通过感温变色粉表面的si-o键在感温变色粉和二氧化硅表面形成键合,能够保证二氧化硅微球颗粒非连续性结合在感温变色粉表面;得到样品e备用。

79.实施例6

80.以上实施例所得的温感变色粉样a、b、c、d、e和未处理的粉样,分别通过以下步骤进行应用。粘度300000cst的α,ω-二羟基聚二甲基硅氧烷100份和粘度50cst的二甲基硅油10份加入捏合机内混合均匀。再加入氢氧化铝50份,气相法白炭黑30份,底色着色剂氧化铁红5份,温感变色剂10份。继续混合。待粉料全部混入后,加热至140℃,真空除水1h,然后继续保持真空状态140℃捏合2h。降温至室温,将甲基三甲氧基硅烷5份和钛酸四异丙酯2份的混合液加入捏合机。保持45℃以下,捏合3h,最终混合成均一的橡胶泥状态。利用螺杆挤出机,将胶泥挤出成120*120*2mm片状,上下各覆一层离型膜,最后真空包装,所得的片状产品,即为温感变色绝缘防护包材成品。打开真空包装,去除两面离型膜即可使用,外观为棕色,室温下固化成型,可替代热塑套管,绝缘胶带进行使用。当材料温度升高至75℃时,由棕色外观变成红色,警示被包覆器件有发热高温的现象。

81.测试性能,结果如下:

82.室温存储一年,看能否再实现变色的功能。结果如表1所示。

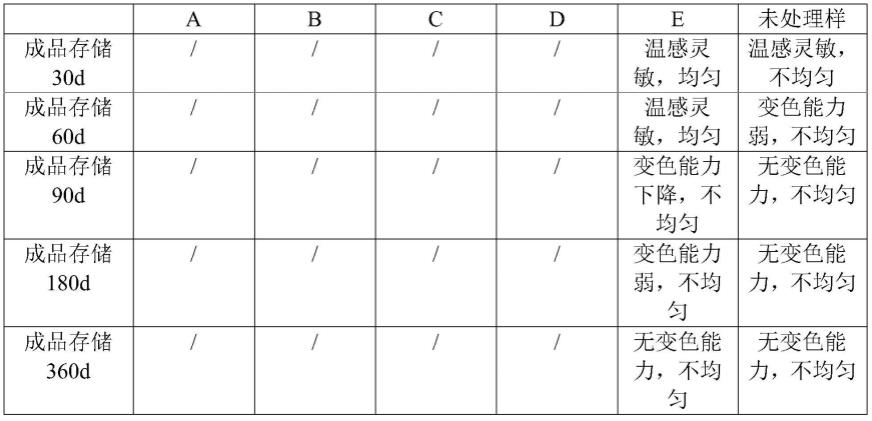

83.表1储存稳定性对比

[0084][0085]

将固化成型的产品室温存储一年,观察期性能变化,结果如表2所示。

[0086]

表2固化成型后变色性能对比

[0087][0088][0089]

/代表变色灵敏,颜色均匀

[0090]

本发明的温感变色剂经过改性,使得胶囊壳更加稳定、更耐化学腐蚀和机械挤压,其力学性能得到明显提升,且处理后胶囊粉料更佳容易分散至硅橡胶内。这也让添加了温感变色剂的硅橡胶的性能变得更加稳定,力学性能变得更强。

[0091]

实施例7

[0092]

粘度600000cst的α,ω-二羟基聚二甲基硅氧烷80份和脂肪酸甲酯5份加入捏合机内混合均匀。再加入氢氧化铝30份,气相法白炭黑20份,底色着色剂氧化铁黄3份,45℃蓝色温感变色剂6份。继续混合。待粉料全部混入后,加热至140℃,真空除水1h,然后继续保持真空状态140℃捏合2h。降温至室温,将乙烯基三甲氧基硅烷4份和钛酸叔丁酯1.5份的混合液加入捏合机。保持45℃以下,捏合3h,最终混合成均一的橡胶泥状态。利用螺杆挤出机,将胶泥挤出成120*120*2mm片状,上下各覆一层离型膜,最后真空包装。所得的片状产品,打开真空包装,去除两面离型膜即可使用,外观为绿色,室温下固化成型,可替代热塑套管,绝缘胶带进行使用。当材料温度升高至45℃时,由绿色外观变成黄色,警示被包覆器件有发热的现

象。

[0093]

实施例8

[0094]

粘度900000cst的α,ω-二羟基聚二甲基硅氧烷50份和煤焦油5份加入捏合机内混合均匀。再加入十溴二苯乙烷10份,气相法白炭黑10份,底色着色剂氧化铁绿2份,35℃黑色温感变色剂4份。继续混合。待粉料全部混入后,加热至140℃,真空除水1h,然后继续保持真空状态140℃捏合2h。降温至室温,将四乙氧基硅烷2份和乙酰乙酸乙酯的钛螯合物1份的混合液加入捏合机。保持45℃以下,捏合3h,最终混合成均一的橡胶泥状态。利用螺杆挤出机,将胶泥挤出成120*120*2mm片状,上下各覆一层离型膜,最后真空包装。所得的片状产品,打开真空包装,去除两面离型膜即可使用,外观为黑色,室温下固化成型,可替代热塑套管,绝缘胶带进行使用。当材料温度升高至35℃时,由绿色外观变成绿色,警示被包覆器件有发热的现象。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。