1.本发明属于动力电池拆解装置技术领域,具体涉及一种应用于动力电池的拆解系统及其介质温度的控制方法。

背景技术:

2.当电动汽车的动力电池达到使用寿命退役后,需要将其内部的电芯拆解下来进行回收利用,目前市面上流行的ctp动力电池方案是将大模组或电芯粘接在电池箱体,以此来减少零件数量,提升电池能量密度,提升电动汽车的续航里程,但是一旦胶水固化,很难在不破坏动力电池结构的前提下将模组或者电芯拆解下来。如此便导致两个问题:

3.首先,动力电池系统不满足电动汽车使用需求后,无法对电芯进行拆解和回收利用;

4.再者,由于拆解困难,一旦动力电池系统中某一颗电芯出现故障,容易导致整个动力电池系统无法返修而报废。

技术实现要素:

5.为了克服现有技术中存在的动力电池很难或无法被拆解从而导致整个动力电池系统无法返修而报废等一系列问题,本发明提供了一种应用于动力电池的拆解系统及其介质温度的控制方法,可以将粘接在电池系统内部的电芯拆解下来,实现动力电池的返修、及电池退役后电芯的回收利用。

6.本发明通过如下技术方案实现:

7.一种应用于动力电池的拆解系统,包括夹持装置、冷却装置、加热装置及固定装置;

8.所述固定装置,用于将动力电池包固定,防止夹持装置拉扯电芯时带动整个动力电池包;

9.所述动力电池包,包括箱体及设置在箱体内的至少一个电芯,箱体底部设置有冷却板,所述电芯通过结构胶粘接在冷却板上;

10.所述加热装置与电芯底部的冷却板的进出水口连通,将加热介质从冷却板的进口通入,冷却后的液体从冷却板的出口流出,实现对结构胶的加热;

11.所述冷却装置,与夹持装置的流道连通,用于向流道内通入冷却介质,对电芯进行冷却,防止电芯温度过高而发生热失控;

12.所述夹持装置,包括运动装置、夹紧装置及夹爪;所述夹紧装置与夹爪相连接,用于控制夹爪内壁之间的距离,并提供一定夹紧力;夹紧装置的动力来源为气动、液压或蜗轮蜗杆;所述运动装置与夹紧装置相连接,在前后、左右、上下方向水平移动;所述夹爪的内部设置有流道,用于通入冷却液。

13.进一步地,所述结构胶为环氧树脂、聚氨酯或丙烯酸。

14.进一步地,所述电芯为三元锂体系或磷酸铁锂体系,形状为方形电芯,其长度不超

过300mm。

15.进一步地,所述结构胶,当温度超过t1时其粘接强度会衰减;所述电芯,温度不超过t2即不会发生热失控,其中,t2》t1。

16.进一步地,所述箱体由侧边框、底板及内部纵梁组成,所述底板内部有可供液体流动的容纳腔,可在内部通入介质给电芯加热或冷却;所述底板的前后端及左右端平行设置有侧边框,侧边框中间垂直设置有多个内部纵梁,所述侧边框与内部纵梁之间布置有电芯;左右两端的侧边框设置有多个安装孔,用于将动力电池包安装在车辆上,及拆解电芯时固定动力电池包。

17.进一步地,所述侧边框、底板、内部纵梁及冷却板均为铝材质,加热装置及冷却装置通入的液体为水、油或乙二醇溶液。

18.进一步地,电芯处于安装位置时,电芯的两端与箱体的侧边框之间的距离不小于3mm,用于容纳拆解系统的夹持装置;箱体的侧边框及内部纵梁比电芯矮不超过100mm。

19.进一步地,所述冷却板与箱体通过螺栓连接、焊接或结构胶粘接。

20.进一步地,所述两个夹爪内壁之间的距离与电芯的厚度相同,夹爪外壁的上半段设置有向外的弯折结构,弯折结构上设置有流道,用于与冷却装置连通,通入冷却介质;在夹持装置夹住电芯时,夹爪的下半段置入电芯与箱体的侧边框之间的间隙,上半段在箱体的侧边框上方,未置入电芯与侧边框之间的间隙。

21.另一方面,本发明还提供了一种应用于动力电池的拆解系统的介质温度的控制方法,具体步骤如下:

22.s1:通过试验确认电芯发生热失控温度t1、结构胶粘接力衰减到目标值时的温度t2;

23.s2:给加热冷却装置的冷却介质的温度twc、加热介质的温度twh赋初始值,初始值满足twc《t1,twh>t2;

24.s3:根据下式计算系统达到稳态时从加热介质经过结构胶、电芯、夹持装置到冷却介质的热流量q;

25.式中:

26.a1为单个夹持装置中冷却介质流道壁面面积;k1为夹持装置中冷却介质与夹持装置的对流换热系数,根据传热学基础理论基于冷却液物性参数、流量和流道截面计算获得;

27.a2为单个夹持装置与被夹持电芯接触面积;k2为夹持装置与电芯之间的等效换热系数,满足;

28.式中:d2、λj分别为夹持装置宽度及宽度方向的导热系数,lc、λ

lc

分别为电芯长度及长度方向的导热系数;

29.a3为被夹持电芯与结构胶的接触面积;k3为电芯与结构胶之间的等效换热系数,满足;

30.式中:tg、λg分别为结构胶厚度及厚度方向的导热系数;

31.a4为被夹持电芯下方的结构胶与电池水冷板的接触面积;k4为结构胶与水冷板之

间的等效换热系数,满足;

32.式中:t

p

、λ

p

分别为水冷板厚度及厚度方向的导热系数;

33.a5为被夹持电芯下方水冷板内冷却介质流道壁面面积;k5为水冷板中加热介质与水冷板的对流换热系数,可以根据传热学基础理论基于加热液物性参数、流量和流道截面计算获得;

34.s4:计算稳态下电芯温度tc和结构胶的温度tg;

[0035][0036]

;

[0037]

s5:判断是否满足:t

2-tc>α;

[0038]

式中:α为温度安全系数,根据经验取值;本实施例中取=5;若是,则进入s6,若不是,则进入s7;

[0039]

s6:判断是否满足:t

g-t1>β;

[0040]

式中:β为力衰减温度冗余系数,根据经验取值;

[0041]

若是,则进入s8,若不是,则进入s9;

[0042]

s7:重新对t

wc

赋值,新值在原值基础上减2,进入s3;

[0043]

s8:当前t

wc

、t

wh

的值满足设计要求,计算结束;

[0044]

s9:重新对t

wh

赋值,新值在原值基础上加2,进入s3。

[0045]

与现有技术相比,本发明的优点如下:

[0046]

(1)、本发明的一种应用于动力电池的拆解系统,能对电芯实现精准的拆解,精度高,拆解效率高,且能够对多个电芯实现同时拆解,便于工业化、大批量拆解电池,提高了动力电池的回收利用率,对动力电池开展循环再利用及维修起到积极作用;

[0047]

(2)、本发明的动力电池的拆解系统,占地面积小,可以与电池拆解回收等其他机构设备配合使用,具有良好的适用性和灵活性。

附图说明

[0048]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

[0049]

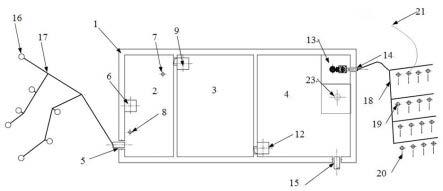

图1为本发明的一种应用于动力电池的拆解系统的动力电池包的结构示意图;

[0050]

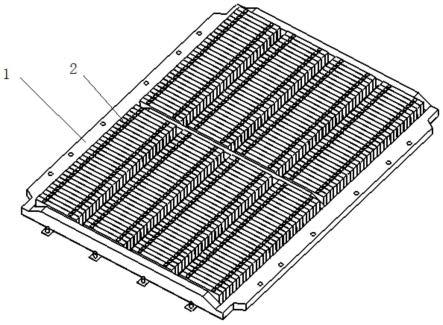

图2为本发明的一种应用于动力电池的拆解系统的箱体与冷却板的拆解图;

[0051]

图3为本发明的一种应用于动力电池的拆解系统的局部剖视图;

[0052]

图4为本发明的一种应用于动力电池的拆解系统的原理示意图;

[0053]

图5为本发明的一种应用于动力电池的拆解系统的夹持原理示意图;

[0054]

图6为本发明的一种应用于动力电池的拆解系统的夹爪结构示意图;

[0055]

图中:箱体1、电芯2、侧边框3、冷却板4、夹爪5、流道6、

具体实施方式

[0056]

为清楚、完整地描述本发明所述技术方案及其具体工作过程,结合说明书附图,本发明的具体实施方式如下:

[0057]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0058]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0059]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0060]

实施例1

[0061]

如图4所示,本实施例提供了一种应用于动力电池的拆解系统,包括夹持装置、冷却装置、加热装置及固定装置;

[0062]

所述夹持装置用于放置进入电芯与箱体的侧边框之间的缝隙中夹持电芯,并提供一定的夹紧力,夹持装置夹紧电芯后向上运动,将电芯拆下;固定装置用于将电池总成固定在某一位置,防止夹持装置拉扯电芯时带动整个动力电池;加热装置用于在电芯底部的冷却板内通入热的液体,给结构胶加热;冷却装置用于在夹持装置内部通入冷介质,并借助夹持装置与电芯的接触给电芯冷却,防止电芯温度过高而发生热失控。

[0063]

如图1所示,下面具体介绍动力电池包的结构,所述动力电池包,包括箱体及设置在箱体内的至少一个电芯,如图2所示,所述动力电池包还包括冷却板,箱体底部设置有冷却板,所述电芯通过结构胶粘接在冷却板上;

[0064]

所述结构胶为环氧树脂、聚氨酯或丙烯酸;

[0065]

所述电芯为三元锂体系或磷酸铁锂体系,形状为方形电芯,其长度不超过300mm;

[0066]

所述结构胶,当温度超过t1时其粘接强度会衰减;所述电芯,温度不超过t2即不会发生热失控,其中,t2》t1。

[0067]

如图2所示,下面具体介绍箱体的结构,所述箱体由侧边框、底板及内部纵梁组成,所述底板内部有可供液体流动的容纳腔,可在内部通入介质给电芯加热或冷却;所述底板的前后端及左右端平行设置有侧边框,侧边框中间垂直设置有多个内部纵梁,所述侧边框与内部纵梁之间布置有电芯;左右两端的侧边框设置有多个安装孔,用于将动力电池包安

装在车辆上,及拆解电芯时固定动力电池包。

[0068]

当电芯处于处于安装位置时,电芯的两端与箱体的侧边框之间的距离不小于3mm,用于容纳拆解系统的夹持装置;箱体的侧边框及内部纵梁比电芯矮不超过100mm;

[0069]

所述箱体的侧边框可以是型材焊接工艺制造,可以是铸铝制造,也可以是其他工艺制造;所述冷却板可以是冲压钎焊工艺制造,也可以是吹胀工艺制造,也可以是结构胶粘接或其它工艺制造;冷却板与箱体的连接工艺可以是螺栓连接,可以是焊接,也可以是结构胶粘接或其它工艺。

[0070]

所述固定装置,用于将所述动力电池包固定,固定的方式可以是螺栓连接,也可以是通过其他工装夹具固定,用于防止夹持装置拉扯电芯时带动整个动力电池包;

[0071]

所述加热装置与电芯底部的冷却板的进出水口连通,将加热介质从冷却板的进口通入,冷却后的介质从冷却板的出口流出,实现对结构胶的加热,使结构胶的粘接强度衰减;

[0072]

如图5所示,所述夹持装置,包括运动装置、夹紧装置及夹爪;所述夹紧装置与夹爪相连接,用于控制夹爪内壁之间的距离,并提供一定夹紧力;夹紧装置的动力来源为气动、液压或蜗轮蜗杆;所述运动装置与夹紧装置相连接,在前后、左右、上下方向水平移动,可围绕铅直方向轴线旋转,旋转角度不小于180

°

,可在铅直方向上提供一定向上的力,使得夹爪夹紧电芯后可以向上运动将电芯拆下;夹持装置的内部设置有流道,用于通入冷却液;

[0073]

所述冷却装置,与夹持装置的流道连通,用于向流道内通入冷却液,对电芯进行冷却,防止电芯温度过高而发生热失控。

[0074]

所述侧边框、底板、内部纵梁及冷却板均为铝材质,加热装置及冷却装置通入的液体为水、油或乙二醇溶液。

[0075]

如图6所示,下面具体介绍夹爪的结构,所述两个夹爪内壁之间的距离与电芯的厚度相同,夹爪外壁的上半段设置有向外的弯折结构,弯折结构上设置有流道,用于与冷却装置连通,通入冷却液;在夹持装置夹住电芯时,夹爪的下半段置入电芯与箱体的侧边框之间的间隙,上半段在箱体的侧边框上方,未置入电芯与侧边框之间的间隙。

[0076]

实施例2

[0077]

本实施例提供了一种应用于动力电池的拆解方法,可以使用上述电池拆解系统在不破坏箱体和电芯结构的前提下将粘接在电池箱体内的电芯拆下,具体是利用结构胶在高温下粘接力会衰减的特性,首先在动力电池冷却板内通入热的液体,使电芯底部结构胶的温度达到某一温度,粘接力衰减;然后用夹持装置夹住电芯,并在电芯内部通入冷的液体,给电芯冷却防止电芯发生热失控;夹持装置夹紧电芯后向上运动,将电芯拆下。

[0078]

一种应用于动力电池的拆解方法,具体步骤如下:

[0079]

步骤1:将动力电池包固定在固定装置上;

[0080]

步骤2:使夹持装置与要拆解的电芯接触;

[0081]

步骤3:在夹持装置中持续通入冷的液体,使电芯温度低于t2,并且在接下来的步骤中始终低于t2;

[0082]

步骤4:给动力电池系统的冷却板内通入热的液体,使粘接电芯用的结构胶温度超过t1,且电芯温度不超过t1;

[0083]

步骤5:夹持装置将电芯夹紧并向上运动,将电芯拆下。

[0084]

其中,当温度超过t1时结构胶的粘接强度会衰减;所述电芯,温度不超过t2即不会发生热失控,其中,t2》t1。

[0085]

实施例3

[0086]

本实施例提供了一种应用于动力电池的拆解系统的介质温度的控制方法,具体步骤如下:

[0087]

s1:通过试验确认电芯发生热失控温度t1、结构胶粘接力衰减到目标值时的温度t2;

[0088]

s2:给加热冷却装置的冷却介质的温度twc、加热介质的温度twh赋初始值,初始值满足twc《t1,twh>t2;本实施例中初始值为:twc=t1-5,twh=t2 5;

[0089]

s3:根据下式计算系统达到稳态时从加热介质经过结构胶、电芯、夹持装置到冷却介质的热流量q;

[0090]

式中:

[0091]

a1为单个夹持装置中冷却介质流道壁面面积;k1为夹持装置中冷却介质与夹持装置的对流换热系数,根据传热学基础理论基于冷却液物性参数、流量和流道截面计算获得;

[0092]

a2为单个夹持装置与被夹持电芯接触面积;k2为夹持装置与电芯之间的等效换热系数,满足;

[0093]

式中:d2、λj分别为夹持装置宽度及宽度方向的导热系数,lc、λ

lc

分别为电芯长度及长度方向的导热系数;

[0094]

a3为被夹持电芯与结构胶的接触面积;k3为电芯与结构胶之间的等效换热系数,满足;

[0095]

式中:tg、λg分别为结构胶厚度及厚度方向的导热系数;

[0096]

a4为被夹持电芯下方的结构胶与电池水冷板的接触面积;k4为结构胶与水冷板之间的等效换热系数,满足;

[0097]

式中:t

p

、λ

p

分别为水冷板厚度及厚度方向的导热系数;

[0098]

a5为被夹持电芯下方水冷板内冷却介质流道壁面面积;k5为水冷板中加热介质与水冷板的对流换热系数,可以根据传热学基础理论基于加热液物性参数、流量和流道截面计算获得;

[0099]

s4:计算稳态下电芯温度tc和结构胶的温度tg;

[0100][0101]

;

[0102]

s5:判断是否满足:t

2-tc>α;

[0103]

式中:α为温度安全系数,根据经验取值;本实施例中取=5;若是,则进入s6,若不是,则进入s7;

[0104]

s6:判断是否满足:t

g-t1>β;

[0105]

式中:β为力衰减温度冗余系数,根据经验取值;本实施例中取β=5。

[0106]

若是,则进入s8,若不是,则进入s9;

[0107]

s7:重新对t

wc

赋值,新值在原值基础上减2,进入s3;

[0108]

s8:当前t

wc

、t

wh

的值满足设计要求,计算结束;

[0109]

s9:重新对t

wh

赋值,新值在原值基础上加2,进入s3。以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0110]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0111]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。