1.本实用新型涉及盐芯生产加工技术领域,特别涉及一种用于复杂异形盐芯的浮动压制成型工装。

背景技术:

2.盐芯的生产工艺中有压制工序,此工序是将松散的、密度低的原材料挤压成密实的、密度高的盐芯毛坯,类似于粉末冶金技术。其中最为复杂异形盐芯的结构中存在小凸台(如图1所示)的结构,并且盐芯整周任意一处的剖面形状均不相同(如图2所示,剖面a-f形状均不相同)。

3.此类复杂异形盐芯在加工工艺上存在以下两个问题:

4.1、简单的压制成型工艺在小凸台成型处会存在密度不足、结构松散、强度偏低的缺陷;此缺陷不仅会导致较高的产品不良率,而且在客户的使用过程中存在一定的质量风险。

5.2、剖面形状的不统一导致无法使用成本较低成型刀具进行加工,而使用雕铣工艺又存在成本过高的问题。

技术实现要素:

6.本实用新型为了弥补现有技术的缺陷,提供了一种密度高、结构密实、强度高易加工的用于复杂异形盐芯的浮动压制成型工装。

7.本实用新型是通过如下技术方案实现的:

8.一种用于复杂异形盐芯的浮动压制成型工装,其特征是,包括压制模具组、外模架组、内模架组、顶针和薄型油缸,所述压制模具组包括上模组、中模组、下模组、浮动芯和顶出芯,其中上模组和中模组固定到一起,所述外模架组包括通过外立柱连接的外底模板和上模板,所述外底模板中间开有通孔;所述内模架组包括:搭载在外底模板上的内底模板,所述内底模板通过内立柱固定连接顶针定位板,所述内底模板设有薄型油缸,所述薄型油缸的输出端固定连接顶针承托板,所述顶针承托板上设有两根顶针;所述下模组固定在上模板上;所述浮动芯、顶出芯和下模组均为空心结构,并且顶出芯和浮动芯位于下模组内,所述浮动芯上表面与下模组上表面齐平;在顶出芯内还设有弹簧座,所述弹簧座上设有弹簧,所述弹簧上端跟浮动芯连接;所述浮动芯的下部分位于顶出芯内并且浮动芯的外径等于顶出芯的内径;所述浮动芯的外径小于下模组的内径;所述顶针定位板上固定顶出芯固定板,所述顶出芯固定板通过穿过上模板的连接杆固定连接顶出芯;所述顶针向上依次穿过顶针定位板、上模板和顶出芯。

9.所述外底模板上设有外导向柱,所述内底模板套在外导向柱上。

10.所述内底模板上设有内导向柱,所述顶针承托板套在内导向柱上。

11.所述下模组包括第一模板和第二模板,所述第一模板和第二模板之间为圆筒,所述第一模板、圆筒和第二模板固定到一起,所述第二模板固定在上模板上。

12.所述浮动芯连接导向杆,所述导向杆向下穿过上模板。

13.本实用新型的有益效果是:

14.本实用新型生产出来的盐芯密度足、结构紧凑、强度高,提高了产品的合格率和质量,成本较低。

附图说明

15.下面结合附图对本实用新型作进一步的说明:

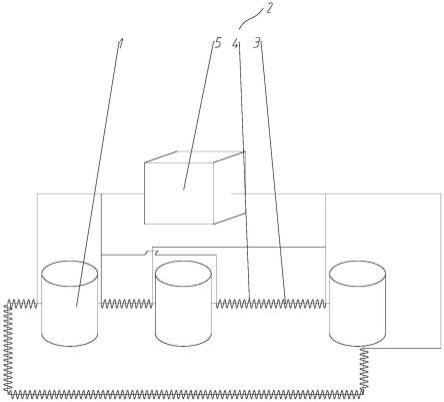

16.图1为盐芯的结构示意图;

17.图2为盐芯不同位置的剖面结构示意图;

18.图3为本实用新型填料工步的剖视结构示意图;

19.图4为图3中a处的放大结构示意图;

20.图5为本实用新型压制工步第一阶段的剖视结构示意图;

21.图6为图5中b处的放大结构示意图;

22.图7为本实用新型压制工步第二阶段的剖视结构示意图;

23.图8为图7中c处的放大结构示意图;

24.图9为本实用新型出模工步第一阶段的剖视结构示意图;

25.图10为图9中d处的放大结构示意图;

26.图11为本实用新型出模工步第二阶段的剖视结构示意图;

27.图12为图11中e处的放大结构示意图;

28.图13为本实用新型退回工步的剖视结构示意图;

29.图14为图13中f处的放大结构示意图;。

30.图中,1外底模板,2上模板,3顶针,4薄型油缸,5外立柱,6外导向柱,7内底模板,8内立柱,9顶针定位板,11顶针承托板,12上模组,13中模组,131十字交叉处,14第二模板,15圆筒,16第一模板,17顶出芯,18凸缘,19顶出芯固定板,20弹簧座,21弹簧,22浮动芯,23导向杆,24小凸台,25散料,26增料,27压制型腔,28盐芯压制成品。

具体实施方式

31.附图为本实用新型的具体实施例。如图3至图14所示,该种用于复杂异形盐芯的浮动压制成型工装,包括压制模具组、外模架组、内模架组、顶出芯17、浮动芯22、顶针3和薄型油缸4,其中:

32.外模架组包括外底模板1和上模板2,外底模板1和上模板2之间通过外立柱5固定连接,外底模板1和上模板2中心都有通孔;在外底模板1上安装有外导向柱6。

33.内模架组包括:搭载在外底模板1上的内底模板7,内底模板7套在外导向柱6上,并且可以在外导向柱6上上下滑动,内底模板7通过内立柱8连接顶针定位板9,在内底模板7上安装有内导向柱(图中未画出),在内底模板7和顶针定位板9之间有一块顶针承托板11,顶针承托板11套在内导向柱上,并且可以在内导向柱上上下移动,在内底模板7上还安装一个薄型油缸4,薄型油缸4的输出端朝上,并且输出端固定连接顶针承托板11。

34.压制模具组包括上模组12、中模组13和下模组,上模组12和中模组13固定到一起,使用时安装在四柱压力机的下压结构上;下模组安装在上模板2上,其具体结构为:固定在

上模板2上的第二模板14,第二模板14上是一个圆筒15,圆筒15上面是第一模板16,第一模板16是凸字形结构,然后将第一模板16、圆筒15和第二模板14用螺栓固定在一起,第一模板16和第二模板14中间的通孔小于圆筒15的内径。

35.顶出芯17位于下模组内、上模板2上,其整体为筒状,下端延伸出凸缘18,顶出芯17的外径跟第一模板16的通孔相同,并且其上端伸入第一模板16的通孔内,顶出芯17下端固定连接连接杆(图中未画出),连接杆穿过上模板2后固定连接顶出芯固定板19,顶出芯固定板19固定在顶针定位板9上,连接杆与上模板2之间活动连接,也就是说,连接杆能上下移动;在顶出芯17内有一个弹簧座20,弹簧座20内安装若干根弹簧21,弹簧21的上端固定在浮动芯22上,浮动芯22的下部分位于顶出芯17内并且与顶出芯17接触,正常情况下,浮动芯22的上表面与第一模块上表面齐平;浮动芯22通过螺栓固定连接一根导向杆23,导向杆23向下穿过上模板2,并且能上下移动。

36.顶出芯17上有两个贯通孔供顶针3穿过,顶针3穿过后,其顶端低于顶出芯17的上端面,留出来的空间就是小凸台24形成的区域,所以这个空间的四壁不是规则的平面,而是跟小凸台外表吻合的面。

37.上模组12的结构如图3所示,为t字型,其下端面直径与第一模板16的上端面直径相同。

38.中模组13的结构如图5、6所示,为十字星,其下端面的直径与浮动芯22的上端面直径相同。

39.在有小凸台24处,中模组的十字交叉处、第一模板16内壁、浮动芯22外壁、顶针3和顶出芯17上端共同形成压制型腔27。

40.在没有小凸台24处,中模组的十字交叉处、第一模板16内壁、浮动芯22外壁和顶出芯17上端共同形成压制型腔27。

41.压制型腔的横截面都与盐芯的横截面相同,也就是说,形成压制型腔的第一模板16内壁、浮动芯22外壁和顶出芯17上端食欲盐芯外部吻合的面。

42.工作过程如下(上模组12固定在四柱压力机的下压机构上,内底模板7固定在四柱压力机的上顶机构上):

43.第一步填料:

44.如图3至4所示,内模架组在下位,浮动芯22上表面和第一模板16上表面齐平,薄型油缸4的活塞在下位,使用落入法刮平的方式进行填料,使散料25和小凸台24处增料26填满整个压制型腔27。

45.第二步压制:

46.此步骤分两个阶段,如图5至8所示

47.第一阶段:上模组12和中模组13下压至中模组13下端面与浮动芯22组上表面接触,其余部件保持不动。

48.第二阶段:上模组12和中模组13继续下压,并带动浮动芯22一同向下运动,弹簧21被压缩;与此同时,薄型油缸4的活塞上行,带动顶针承托板11和顶针3向上运动,顶针3上行和浮动芯22下行两个动作是同步进行的,当上模组12和中模组13行进到合模位置,也就是上模组12下表面与第一模板16接触时,顶针3运行到成型尺寸(也就是顶针承托板11运行到顶针定位板9的位置),之后进行0.5-1秒的保压,确保盐芯压制成品28受力均匀。

49.第三步出模:

50.此步骤分两个阶段,如图9至12所示

51.第一阶段:保压结束后,上模组12和中模组13向上运动,同时浮动芯22在弹簧21的弹力作用下,随上模组12和中模组13一起上行,直至浮动芯22上表面与第一模板16上表面齐平,上模组12和中模组13继续上行至初始位置。

52.第二阶段:四柱压力机的上顶机构启动,带动内底模板7上行,从而整个内模架组上行,带动顶出芯固定板19、顶出芯17和盐芯压制成品28一同向上运动,直至将盐芯压制成品28顶出至可取位置,在整个出模过程中,薄型油缸4的活塞、顶针承托板11、顶针定位板9和顶针3均保持在第二步的位置不动,薄型油缸4处于保压状态。

53.第四步退回:如图13、14所示

54.四柱压力机的上顶机构撤回,整个内模架组下行,从而带动顶针3下行,与此同时,薄型油缸4的活塞缩回,顶针承托板11、顶针定位板9和顶针3也随之下行至初始位置,同时顶出芯17也下行至初始位置。

55.如此反复,实现连续生产。

56.除说明书所述技术特征外,其余技术特征均为本领域技术人员已知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。