1.本技术涉及轴承合套仪的技术领域,尤其是涉及一种高精度轴承合套仪卸料装置。

背景技术:

2.轴承合套仪是将轴承内圈、轴承外圈和钢球进行装配的设备,通常在完成转装配后需要将安装好的轴承通过卸料装置进行卸料,有时卸料时需要卸料装置将轴承排列整齐,便于轴承的转运和进行下一步骤的操作。

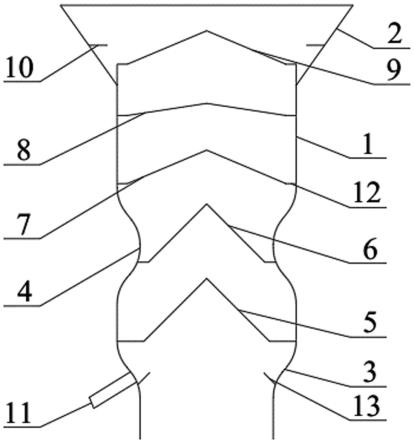

3.参照图9,为相关技术中的一种合套仪卸料装置,包括水平的接料座1,及朝向接料座1方向向下倾斜的导料座2,导料座2内开设有供轴承6滚动的滚动道21,接料座1上开设有和轴承6外壁贴合且供轴承6滑动的第一弧形道111,卸料装置上设置有第一气缸123,通过第一气缸123推动第一弧形道111内的所有轴承6移动,使得滚动道21内的轴承6滚动插接至第一弧形道111内,从而将轴承6排列并收集至第一弧形道111内,操作人员可以将多个轴承6取下后进行收纳,排列整齐便于进行下一个加工步骤。

4.在实现本技术过程中,发明人发现该技术中至少存在如下问题:操作人员需要不断的拿取位于第一弧形道111内的轴承6再排列至收纳框内,操作过程繁琐、不方便。

技术实现要素:

5.为了使得卸料装置可以自动将排列好的轴承进行转移,较少人工的使用,本技术提供一种高精度轴承合套仪卸料装置。

6.本技术提供一种高精度轴承合套仪卸料装置,采用如下的技术方案:一种高精度轴承合套仪卸料装置,包括接料座和导料座,所述导料座朝向接料座方向向下倾斜,所述导料座沿长度方向上开设有滚动道,所述接料座上开设有第一弧形道,所述卸料装置还包括装料座、多条串料杆,及用于容纳串料杆的容纳箱;所述容纳箱固定在所述接料座远离导料座的一端,且容纳箱底壁上开设有和所述第一弧形道连通的第二弧形道,多条所述串料杆相抵接并位于容纳箱内部,且最底部的所述串料杆位于所述第二弧形道内,所述容纳箱侧壁开设有连通所述第一弧形道和所述第二弧形道的转移口;所述接料座上设置有用于间歇启闭所述转移口的抵接沿;一条所述串料杆位于所述第一弧形道内用于收纳轴承,所述接料座上开设有连通所述第一弧形道和所述滚动道的进入口,且所述接料座上设置有用于间歇启闭所述进入口的遮挡板;所述第一弧形道和第二弧形道朝向接料座一侧向下倾斜,且所述接料座靠近所述进入口的一端滑动连接有用于推动所述串料杆移动的滑块,所述接料座上设置有用于同时驱动所述滑块和遮挡板移动的第一驱动源,当滑块朝向远离串料杆方向移动时,所述串料杆用于插接至进入第一弧形道内的轴承内孔,且所述遮挡板封闭所述进入口;所述接料座包括转动连接的支撑部和转动部,所述第一弧形道设置在所述转动部

上,所述接料座上设置有驱动所述转动部转动的第二驱动源,所述抵接沿设置在转动部端部,且所述转动部上设置有用于和从转移口滑出的串料杆抵接的抵接板,所述接料座上设置有用于启动所述第二驱动源的第一点触开关,所述第一点触开关通过套设在所述串料杆上且位于串料杆远离第一驱动源一端的轴承驱动。

7.通过采用上述技术方案,使用时,将多条串料杆堆放在容纳箱内,一条串料杆位于第二弧形道内,当加工完成的轴承通过滚动道移动至抵接在遮挡板上,通过第一驱动源驱动滑块和遮挡板移动,从而推动串料杆移动,轴承进入至第一弧形道内且第一驱动源驱动滑块和遮挡板复位后,遮挡板重新封闭进入口限制轴承的进入,串料杆通过重力复位过程中们可以插接至轴承内圈,从而将轴承串至串料杆上;重复多次操作后,串料杆上轴承逐渐增多,直到轴承推动闭合第一点触开关后,第二驱动源驱动转动部转动,转动部带动串满轴承的串料杆一起转动,串料杆可以收集至料座内进行收集并保持轴承的整齐性;在转动部转动时,抵接沿跟随转动部一起转动,使得转移口暴露出,位于第二弧形道内的串料杆通过自身重力可以下滑进入接料座内,通过抵接部限制串料杆继续移动,当第二驱动源驱动转动部转回时,通过抵接部脱离串料杆,使得串料杆可以继续滑动,当转动部复位后,串料杆可以进入至第一弧形道内,以便下次收集轴承。

8.可选的,所述串料杆外壁上滑动套设有用于和所述第一弧形道和所述第二弧形道内壁抵接的抵接筒,所述串料杆上设置锁定所述抵接筒位置的锁定件。

9.通过采用上述技术方案,设置抵接筒可以支撑串料杆,使得串料杆和第一滑动道之间存在间隔便于容纳轴承,且抵接筒可以起到限制串料杆上套设轴承数量的作用,并且在传动部转动时,抵接筒起到支撑轴承的作用。

10.可选的,所述串料杆长度方向上等间隔开设插接槽,所述抵接筒外壁上开设有插接孔,所述锁定件包括滑动连接在所述插接孔内用于插接至插接槽内的插接杆,所述插接杆端部设置有用于和所述插接槽内壁吸合的磁片,当所述磁片和所述插接槽内壁吸合时,所述插接杆远离所述磁片的一端位于插接孔内部。

11.通过采用上述技术方案,抵接筒滑动设置在串料杆上并通过插接条和插接槽及磁片进行锁定,便于根据需求调整抵接筒的位置,且在抵接筒固定时,插接杆收纳至插接孔内,不易影响串料杆和抵接筒的移动。

12.可选的,所述串料杆一端设置有抵接端面,所述抵接端面中部设置有朝远离所述串料杆一侧渐缩的锥头段,所述滑块包括滑动连接在所述第一弧形道内并用于和抵接端面抵接的弧形块。

13.通过采用上述技术方案,弧形块可以沿着第一弧形道移动并且弧形块可以推动抵接端面从而推动串料杆移动,通过设置锥头段,便于调整新进入第一弧形道内的轴承位置,使得该轴承可以通过锥头段的推动调整至和串料杆同轴。

14.可选的,所述接料座于所述第一弧形道侧壁上开设有多个螺纹孔,多个所述螺纹孔等间隔分布,所述第一点触开关一侧固定有固定块,所述固定块上固定连接有用于和螺纹孔螺纹连接的螺杆。

15.通过采用上述技术方案,第一点触开关通过固定块和螺杆可以连接在不同位置的螺纹孔内,从而调整轴承在串料杆上的数量,且可以根据抵接筒的位置调整第一点触开关的位置,使得第一点触开关不易和抵接筒干涉。

16.可选的,所述卸料装置上设置有推块,所述推块上固定连接有推动条,所述第一弧形道底壁上开设有供推动条插接的推动孔,当在转动部转动过程中,所述推动条插接至推动孔内用于将串料杆推离所述第一弧形道。

17.通过采用上述技术方案,在转动部转动过程中,当推动条穿过推动孔时,推动条可以将串料杆从第一弧形道内推出,从而进入至装料座内。

18.可选的,所述装料座包括朝靠近导料座方向向下倾斜的装料腔,所述转动部转动经过所述装料腔且保持和装料腔倾斜度一致,所述推块固定连接在所述装料座远离所述装料腔的一侧,所述装料腔和所述装料腔靠近所述导料座一侧的间隔大于所述抵接筒直径。

19.通过采用上述技术方案,转动部倾斜转动并经过装料腔,当推动杆将串料杆推出后,抵接筒可以抵接至装料腔一侧侧壁上,使得转动部回转时不易和抵接筒和串料杆干涉。

20.可选的,所述容纳箱内滑动连接有用于分离位于第二弧形道内和位于第二弧形道上方的串料杆的顶块,所述容纳箱上设置有用于驱动顶块移动的第三驱动源。

21.通过采用上述技术方案,当第三驱动源驱动顶块移动并且分离串料杆时,位于第二弧形道内的串料杆未受到其他串料杆和抵接筒的重力,可以更好的沿第二弧形道滑出。

22.可选的,所述顶块顶面为用于和串料杆抵接并推动串料管上升的导向面。

23.通过采用上述技术方案,顶块通过移动并且通过导向面可以起到推动串料杆移动的作用。

24.可选的,所述容纳箱上设置有连接块,所述连接块底部设置有用于启闭所述第三驱动源的第二点触开关,所述抵接沿用于启闭所述第二点触开关。

25.通过采用上述技术方案,当转动部未转动时,抵接沿闭合第二点触开关时,位于容纳箱内的串料杆相抵,当转动部转动,使得抵接沿脱离第二点触开关时,顶块用于分离串料杆,便于串料杆的移动。

26.综上所述,本技术包括以下至少一种有益效果:1.使用时,将多条串料杆堆放在容纳箱内,一条串料杆位于第二弧形道内,当加工完成的轴承通过滚动道移动至抵接在遮挡板上,通过第一驱动源驱动滑块和遮挡板移动,从而推动串料杆移动,轴承进入至第一弧形道内且第一驱动源驱动滑块和遮挡板复位后,遮挡板重新封闭进入口限制轴承的进入,串料杆通过重力复位过程中们可以插接至轴承内圈,从而将轴承串至串料杆上;重复多次操作后,串料杆上轴承逐渐增多,直到轴承推动闭合第一点触开关后,第二驱动源驱动转动部转动,转动部带动串满轴承的串料杆一起转动,串料杆可以收集至料座内进行收集并保持轴承的整齐性;在转动部转动时,抵接沿跟随转动部一起转动,使得转移口暴露出,位于第二弧形道内的串料杆通过自身重力可以下滑进入接料座内,通过抵接部限制串料杆继续移动,当第二驱动源驱动转动部转回时,通过抵接部脱离串料杆,使得串料杆可以继续滑动,当转动部复位后,串料杆可以进入至第一弧形道内,以便下次收集轴承;2.设置抵接筒可以支撑串料杆,使得串料杆可以插入至轴承中部。

附图说明

27.图1是本技术本实施例的整体结构示意图;图2是本技术本实施例的显示串料杆串料过程的局部示意图;

图3是本技术本实施例串料杆的剖面结构示意图;图4是图3中a处的放大示意图;图5是本技术本实施例串料杆收纳至装料座内是的整体示意图;图6是本技术本实施例的显示第二点触开关的局部示意图;图7是本技术本实施例装料箱内部结构的剖面示意图;图8是本技术本实施例的显示转动部在装料座内部时的局部剖面示意图;图9是本技术相关技术中合套机卸料装置的示意图。

28.附图标记说明:1、接料座;11、转动部;111、第一弧形道;112、推动孔;113、抵接沿;12、支撑部;121、螺纹孔;122、固定块;1221、螺杆;1222、第一点触开关;123、第一气缸;124、第一电机;125、滑块;1251、弧形块;1252、遮挡板;1253、连通孔;126、抵接板;2、导料座;21、滚动道;22、进入口;3、容纳箱;31、第二弧形道;311、转移口;312、第二气缸;313、顶块;314、导向面;315、连接块;316、第二点触开关;4、串料杆;41、抵接筒;411、插接孔;412、插接杆;413、磁片;42、插接槽;43、锥头段;44、抵接端面;5、装料座;51、装料腔;52、推块;53、推动条;6、轴承。

具体实施方式

29.以下结合附图1-8对本技术作进一步详细说明。

30.本技术实施例公开的一种高精度轴承合套仪卸料装置,参照图1和图2,一种高精度轴承合套仪卸料装置包括倾斜设置且为长方体状的接料座1和导料座2,导料座2和接料座1长度方向沿竖直方向向下倾斜,且导料座2表面沿长度方向上开设有供合套完成的轴承6滚下的滚动道21,导料座2最低端和接料座1最低端的侧壁固定连接,且接料座1远离导料座2的表面略微成朝向远离导料座2方向向下倾斜。接料座1表面沿长度方向上开设有截面为半圆弧状且光滑的第一弧形道111,第一弧形道111内滑动放置有串料杆4,串料杆4在第一弧形道111内通过重力及设置在接料座1最低端的第一驱动源驱动往复移动。第一弧形道111侧壁上开设有和滚动道21连通并供轴承6进入至第一弧形道111内的进入口22,接料座1上滑动有通过第一驱动源控制用于启闭进入口22的遮挡板1252,当遮挡板1252打开且串料杆4被推动,轴承6进入至第一弧形道111内,在串料杆4通过重力复位过程中,轴承6可以套设在串料杆4外,从而起到整齐收集轴承6的作用。

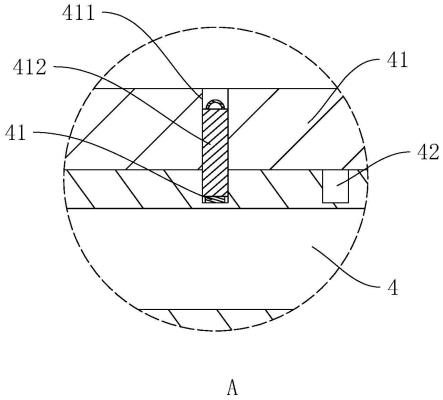

31.参照图3和图4,串料杆4外壁上沿长度方向上等间隔开设有多个插接槽42,串料杆4外壁上滑动套设有抵接筒41,抵接筒41外壁上开设有插接孔411,插接孔411内滑动连接有用于和插接槽42插接的插接杆412,插接杆412端部固定连接有磁片413,串料杆4为铁质,磁片413可以和插接槽42底壁吸合固定。当磁片413和插接槽42内壁固定后,插接杆412沉入至插接孔411内,不易影响抵接筒41的移动,且通过滑动抵接筒41并且滑动将插接杆412和不同的插接槽42固定,起到调整抵接筒41位置的作用,从而调整串料杆4上串料的数量。

32.参照图1和图2,遮挡板1252上开设有用于和进入口22连通的连通孔1253,接料座1靠近导料座2的一侧固定连接有用于推动串料杆4移动的第一驱动源,第一驱动源具体为通过螺栓连接在导料座2上的第一气缸123,第一气缸123的活塞杆端部固定连接有滑块125,滑块125上固定连接有滑动在第一弧形道111内用于推动串料杆4的弧形块1251,且遮挡板1252一端弯折并和滑块125固定连接。当第一气缸123驱动滑块125移动时,连通孔1253和进

入口22连通供轴承6进入,弧形块1251可以推动串料杆4移动,轴承6可以抵接弧形块1251上。在弧形块1251快速收回后,串料杆4通过重力滑动过程中可以插接至轴承6内孔,从而将轴承6串在串料杆4上。

33.参照图5和图6,接料座1包括支撑部12和转动部11,接料座1上设置有驱动转动部11转动的第二驱动源,第一弧形道111底部弧形段开设在转动部11上,卸料装置包括位于接料座1下方的装料座5。当串料杆4上轴承6数量达到定值时,第二驱动源驱动转动部11转动,使得转动部11带动串料杆4转动后,串料杆4可以通过装料座5内进行收集。

34.参照图2,串料杆4包括靠近第一气缸123方向供弧形块1251抵接的抵接端面44,且抵接端面44上固定连接有朝向第一气缸123方向渐缩的锥头段43,锥头段43侧壁可以用于和轴承6内侧壁抵接,从而调整轴承6和串料杆4同心度的作用。串料杆4为管状且靠近第一气缸123的一侧为实心段,使得串料杆4和抵接筒41可以更好的沿着第一弧形道111倾斜方向进行移动。

35.参照图5和图6,第二驱动源具体为通过螺栓连接在接料座1远离进入口22一侧的第一电机124,第一电机124为伺服电机,可以驱动转动部11正转或者反转。支撑部12位于第一弧形道111上方的内壁上沿长度方向上等间隔开设有螺纹孔121,转动部11内可拆卸设置有固定块122,固定块122包括用于和螺纹孔121螺纹连接的螺杆1221,通过螺杆1221和不同螺纹孔121螺纹连接可以起到调整固定块122固定后位置的作用。固定块122朝向第一气缸123的方向固定有第一点触开关1222,在套设在串料管上的轴承6逐渐增多后,当远离第一气缸123一侧的轴承6移动时推动闭合第一点触开关1222,可以驱动转动部11转动。

36.参照图5和图7,接料座1远离第一气缸123的一端固定连接有容纳箱3,容纳箱3包括底壁光滑的第二弧形道31,第二弧形道31和第一弧形道111大小一致且相连通,容纳箱3侧壁上开设有连通第二弧形道31的转移口311,串料杆4在容纳箱3内部堆叠有多条,当转动部11转动卸下串好轴承6的串料杆4后,位于第二弧形道31内的串料杆4可以补充至第一弧形道111内,以便继续收集轴承6。

37.参照图5和图7,容纳箱3两侧通过螺栓连接有两个第三驱动源,第三驱动源具体为第二气缸312,第二气缸312的活塞杆上固定连接有位于容纳箱3内壁、用于分离位于第二弧形道31内和位于第二弧形道31上方的串料杆4的顶块313,顶块313顶部设置有和位于第二弧形道31上方一条串料杆4抵接的导向面314,当第二气缸312活塞杆朝向串料杆4方向移动时,导向面314可以向上推动串料杆4,位于第二弧形道31内的串料杆4上未受到上方串料杆4的压力和摩擦力可以更好的沿着第二弧形道31滑出。

38.参照图6和图7,转动部11远离第一气缸123的一端固定连接有用于封闭转移口311的抵接沿113,且容纳箱3侧壁上固定连接有位于抵接沿113上方的连接块315,连接块315上固定有通过抵接沿113进行启闭的第二点触开关316,第二点触开关316用于启闭两个第二气缸312,同样,第三驱动源也可以使用电动推杆代替第二气缸312。当转动部11未转动,抵接沿113闭合第二点触开关316时,顶块313未推动串料杆4,当转动部11转动,第二点触开关316断开,第二气缸312活塞杆移动,顶块313将串料杆4顶起,位于第二弧形道31内的串料杆4可以沿着转移口311滑出。

39.参照图5和图8,转动部11靠近第一气缸123的一侧固定连接有l形的抵接板126,抵接板126在转动部11转动过程中可以转动至原来第一弧形道111的位置上,用于和从转移口

311滑出的串料杆4抵接,使得串料杆4不易掉落,当转动部11回转时,抵接板126脱离串料杆4,串料杆4可以重新进入至第一弧形道111内。

40.参照图5和图8,装料座5位于接料座1下方,且顶部开设有朝向远离导料座2方向向下倾斜的装料腔51,接料座1整体整体为朝向远离导料座2方向向下倾斜状,且接料座1倾斜方向和装料腔51一致,转动部11可以转动至装料腔51内。且转动部11到安装座靠近插接槽42一侧距离大于抵接筒41的直径,装料座5上设置有将位于转动部11上的串料杆4推离第一弧形道111的推动条53,当串料杆4离开转动部11后,串料杆4通过重力可以抵接至装料腔51靠近导料座2的侧壁上,不易影响转动部11的回转。

41.装料腔51远离导料座2的内壁上固定连接有推块52,推动条53固定连接在推块52上,转动部11底部开设有供推动条53移动的推动孔112。

42.本技术实施例一种高精度轴承合套仪卸料装置的实施原理为:使用时,将多条串料杆4依次堆放在容纳箱3内,一条串料杆4位于第二弧形道31内,当加工完成的轴承6通过滚动道21移动至抵接在遮挡板1252上,通过第一气缸123间歇推动驱动滑块125移动,使得遮挡板1252和弧形块1251移动,从而推动串料杆4移动,轴承6通过进入口22进入至第一弧形道111内且第一气缸123驱动弧形块1251和遮挡板1252复位后,遮挡板1252重新封闭进入口22限制其他轴承6的进入,串料杆4通过重力复位过程中们可以插接至轴承6内圈,从而将轴承6串至串料杆4上;重复多次操作后,串料杆4上轴承6逐渐增多,直到轴承6推动闭合第一点触开关1222后,第一电机124驱动转动部11转动,转动部11带动串满轴承6的串料杆4一起转动,串料杆4可以转动至装料腔51内,并通过推动杆推里第一弧形道111,进入至装料腔51内进行收集;在转动部11转动时,抵接沿113跟随转动部11一起转动,使得转移口311暴露出,第二点触开关316断开,使得第二气缸312推动顶块313将部分串料杆4顶起,位于第二弧形道31内的串料杆4通过自身重力可以沿转移口311滑出,通过抵接板126限制串料杆4继续移动;当第一电机124驱动转动部11转回时,抵接板126脱离串料杆4,使得串料杆4可以继续滑动,当转动部11复位后,串料杆4可以进入至第一弧形道111内,以便下次收集轴承6。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。