1.本发明涉及一种细长管状复合零件的模压成型方法,属于复合制件压塑技术领域。

背景技术:

2.常规热固性塑料的成型采用模具预热—装料—升温固化—卸模的方式进行,对一些长径比较大的细长零件,一次装料难以实现模具的充填饱满,压制的产品易出现疏松、缺料等缺陷,产品的良品率不高。

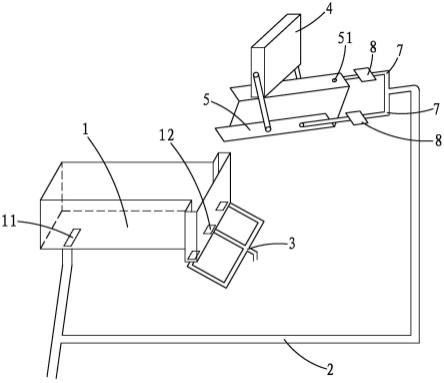

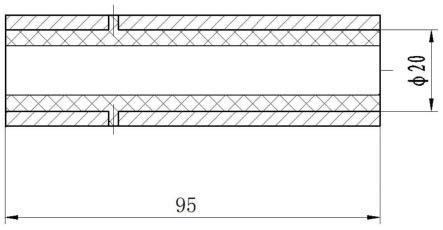

3.某细长管状复合零件,如图1所示,该零件的外层为管状金属壳体,内层为压制在管状金属壳体内壁的4330-3j酚醛玻璃纤维模压料。该零件的长度为95mm,直径为20mm,长径比约为5,传统模压成型方法无法可靠实现对该细长管状复合零件一次模压成型,成品率极低,因此需要重新设计该零件的加工方法。

技术实现要素:

4.本发明的目的是为了解决传统模压成型方法无法可靠实现对长径比较大的细长管状复合零件进行模压成型,为此提供一种细长管状复合零件的模压成型方法。

5.本发明的目的是通过以下技术方案实现的:

6.本发明的一种细长管状复合零件的模压成型方法,具体加工步骤如下:

7.1)加工管状金属壳体;

8.2)采用模压工艺分段压制一组尺寸相同圆柱形预压件,每个预压件的压制密度为成品密度的75%~80%,每个预压件的长度为管状金属壳体内径的1.5~3倍,每个预压件的直径小于管状金属壳体内径1~2mm,预压件的个数为n=l/(1.5~3)d;其中,l为管状金属壳体的长度,d为管状金属壳体的内径,n取四舍五入的正整数;

9.3)将管状金属壳体竖直装入压制模具中,将所有预压件装入管状金属壳体内,将预压件压实在管状金属壳体的内腔,得到实心的半成品压塑件;

10.4)对所述半成品压塑件的内腔轴向进行钻孔,使管状金属壳体内壁厚度满足产品设计尺寸,得到细长管状复合零件。

11.为增加管状金属壳体与模压料的结合力,所述步骤1)中,在管状金属壳体的中部侧壁开有塑件定位孔。

12.有益效果:

13.本发明的模压成型方法,方法简单可行,加工周期短,制件密实、均匀一致,成型产品质量好,本发明的模压成型方法实现了对长径比较大的细长管状复合零件进行模压成型。

附图说明

14.图1为细长管状复合零件的结构图;

15.图2为实施例步骤3)得到的半成品压塑件结构图;

具体实施方式

16.下面结合附图和实施例对本发明的内容作进一步描述。

17.实施例

18.以加工细长管状复合零件为例,其结构如图1所示,该细长管状复合零件的长度为95mm,直径为20mm,具体加工步骤如下:

19.1)加工管状金属壳体,并在金属壳体的中部侧壁开有塑件定位孔;

20.2)采用模压工艺分段压制一组尺寸相同圆柱形预压件,每个预压件的压制密度为成品密度的75%,每个预压件的长度为40mm,每个预压件的直径为19mm,预压件的个数为n=95

÷

1.5

÷

20;n取四舍五入的正整数为3;

21.3)将管状金属壳体竖直装入压制模具中,将所有预压件装入管状金属壳体内,将预压件压实在管状金属壳体的内腔,得到实心的半成品压塑件,如图2所示;

22.4)对所述半成品压塑件的内腔轴向进行钻孔,使管状金属壳体内壁厚度满足产品设计尺寸,得到细长管状复合零件。

23.将实施例得到的细长管状复合零件后经剖切验证,制件密实、均匀一致。密度检测结果为(1.80~1.82)g/cm3,满足常规产品密度≥1.72g/cm3的要求。

技术特征:

1.一种细长管状复合零件的模压成型方法,其特征是具体加工步骤如下:1)加工管状金属壳体;2)采用模压工艺分段压制一组尺寸相同圆柱形预压件,每个预压件的压制密度为成品密度的75%~80%,每个预压件的长度为管状金属壳体内径的1.5~3倍,每个预压件的直径小于管状金属壳体内径1~2mm,预压件的个数为n=l/(1.5~3)d;其中,l为管状金属壳体的长度,d为管状金属壳体的内径,n取四舍五入的正整数;3)将管状金属壳体竖直装入压制模具中,将所有预压件装入管状金属壳体内,将预压件压实在管状金属壳体的内腔,得到实心的半成品压塑件;4)对所述半成品压塑件的内腔轴向进行钻孔,使管状金属壳体内壁厚度满足产品设计尺寸,得到细长管状复合零件。2.如权利要求1所述的一种细长管状复合零件的模压成型方法,其特征是:所述步骤1)中,在管状金属壳体的中部侧壁开有塑件定位孔。

技术总结

本发明公开了一种细长管状复合零件的模压成型方法,该方法首先加工管状金属壳体;然后采用模压工艺分段压制一组尺寸相同圆柱形预压件,每个预压件的压制密度为成品密度的75%~80%;之后将管状金属壳体竖直装入压制模具中,将所有预压件装入管状金属壳体内,将预压件压实在管状金属壳体的内腔,得到实心的半成品压塑件;最后对所述半成品压塑件的内腔轴向进行钻孔,使管状金属壳体内壁厚度满足产品设计尺寸,得到细长管状复合零件。本发明的模压成型方法实现了对长径比较大的细长管状复合零件进行模压成型。复合零件进行模压成型。复合零件进行模压成型。

技术研发人员:霍文娟 刘印 孙丙辰 刘巍浩 刘少林 李龙飞 张勇 鲍美林

受保护的技术使用者:晋西工业集团有限责任公司

技术研发日:2022.03.30

技术公布日:2022/6/28

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。