1.本实用新型涉及汽车零部件加工技术领域,具体涉及一种车辆的侧围后内板结构。

背景技术:

2.目前,传统汽车行业的侧围后内板结构大多采用整体式成型制造,这种整体式的侧围后内板结构虽然能保证足够的刚度,但其通用性差,无法适配不同轻客车型的车厢结构,对车型的拓展非常不利。比如轻客车型车厢结构拓展的多样化就是一种普遍现象,其有高顶的、平顶的、盲窗厢式、背门掀盖式、背门对开式的等等。

3.因此,现在厂家如果还采用整体式的侧围后内板结构进行制造,就会大大影响车型结构的拓展,并且侧围后内板结构在面对新的车厢结构时,就意味着侧围后内板结构需要全部重新设计,随之而来的是较长的设计周期、较高的设计成本,难以快速实现汽车更新换代。

技术实现要素:

4.本实用新型提供了一种车辆的侧围后内板结构,其克服了背景技术所述的不足之处,采用如下技术方案:

5.一种车辆的侧围后内板结构,包括:侧围后内板、侧围加强板、第一连接板和第二连接板;所述的侧围后内板具有圆弧焊接部;所述的第一连接板和第二连接板分别设有与所述的圆弧焊接部相适配的连接部,所述的第一连接板和第二连接板通过所述的圆弧焊接部和连接部焊接于所述的侧围后内板上;所述的侧围加强板固设于所述的侧围后内板和所述的第一连接板和第二连接板上,以加强所述的第一连接板和第二连接板与侧围后内板的固定强度。

6.优选的,所述的连接部为圆弧焊接边。

7.优选的,所述的圆弧焊接边与所述的圆弧焊接部的圆弧半径相同。

8.优选的,所述的侧围后内板设有定位槽,所述的侧围加强板设有与所述的定位槽相适配的凸起块,所述的侧围加强板通过所述的凸起块和定位槽抵靠于所述的侧围后内板上。

9.优选的,所述的定位槽和所述的凸起块分别设有若干个。

10.优选的,所述的侧围后内板和所述的侧围加强版设有多个减重孔。

11.由上述对本实用新型的描述可知,相对于现有技术,本实用新型具有如下有益效果:

12.(1)本实用新型的技术方案,一共包括侧围后内板、侧围加强板、第一连接板和第二连接板,将第一连接板和第二连接板通过圆弧焊接部和连接部焊接于侧围后内板上,再将侧围加强板固设于侧围后内板上,即可加强第一连接板和第二连接板与侧围后内板三者的固定强度;其改变了传统的整体式侧围后内板结构,虽将整体式的侧围后内板结构分解

成多个部分进行焊接加工,但还是能保证侧围后内板结构的整体刚度,且后续适配不同的车厢结构时,也仅需重新设计及制造其中的第一连接板和第二连接板,而侧围后内板和侧围加强板还可保证通用性继续使用。

13.(2)第一连接板和第二连接板的连接部为圆弧焊接边,且圆弧焊接边与侧围后内板的圆弧焊接部的圆弧半径相同,以将第一连接板和第二连接板焊接于侧围后内板前,可通过圆弧焊接部和连接部进行快速定位安装,便于焊接固定,提高装配效率。

14.(3)侧围后内板设有定位槽,侧围加强板设有与定位槽相适配的凸起块,侧围加强板通过凸起块和定位槽抵靠于侧围后内板上,以便于将凸起块焊接于定位槽上,实现侧围加强板对侧围后内板、第一连接板和第二连接板三者之间的焊接固定强度的加强。

附图说明

15.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

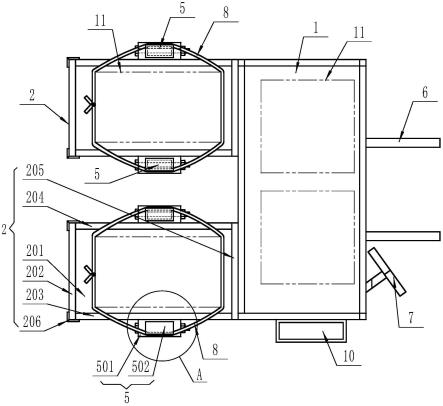

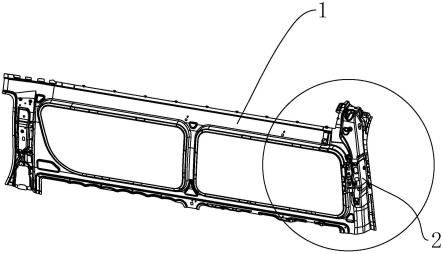

16.图1为本实用新型实施例的整体结构示意图;

17.图2为图1所示a处的局部放大图;

18.图3为本实用新型实施例的爆炸图一;

19.图4为图3所示b处的局部放大图;

20.图5为本实用新型实施例的爆炸图二;

21.图6为本实用新型实施例的爆炸图三。

22.附图标记说明如下:1、侧围后内板;11、圆弧焊接部;12、定位槽;2、侧围加强板;21、凸起块;3、第一连接板;31、圆弧焊接边;4、第二连接板;41、圆弧焊接边。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的优选实施例,且不应被看作对其他实施例的排除。基于本实用新型实施例,本领域的普通技术人员在不作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.本实用新型的权利要求书、说明书及上述附图中,除非另有明确限定,如使用术语“第一”、“第二”或“第三”等,都是为了区别不同对象,而不是用于描述特定顺序。

25.本实用新型的权利要求书、说明书及上述附图中,除非另有明确限定,对于方位词,如使用术语“中心”、“横向”、“纵向”、“水平”、“垂直”、“顶”、“底”、“内”、“外”、“上”、“下”、“前”、“后”、“左”、“右”、“顺时针”、“逆时针”等指示方位或位置关系乃基于附图所示的方位和位置关系,且仅是为了便于叙述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位或以特定的方位构造和操作,所以也不能理解为限制本实用新型的具体保护范围。

26.本实用新型的权利要求书、说明书及上述附图中,除非另有明确限定,如使用术语“固接”或“固定连接”,应作广义理解,即两者之间没有位移关系和相对转动关系的任何连

接方式,也就是说包括不可拆卸地固定连接、可拆卸地固定连接、连为一体以及通过其他装置或元件固定连接。

27.本实用新型的权利要求书、说明书及上述附图中,如使用术语“包括”、“具有”以及它们的变形,意图在于“包含但不限于”。

28.请参见图1至图6。

29.本实施例提供一种车辆的侧围后内板1结构,包括侧围后内板1、侧围加强板2、第一连接板3和第二连接板4;侧围后内板1右上角设有一焊接开口,该开口呈“圆弧状”,其中开口的边上设有圆弧焊接部11;第一连接板3和第二连接板4的下端设有与圆弧焊接部11相适配的连接部,该连接部为圆弧焊接边31/41;其中圆弧焊接边31/41与圆弧焊接部11的圆弧半径相同。

30.参见图4和图5,本实施例中,第一连接板3先通过圆弧焊接边31和圆弧焊接部11与侧围后内板1进行快速定位安装,之后再进行第一连接板3和侧围后内板1的整体焊接固定;第二连接板4之后再通过圆弧焊接边41和第一连接板3的圆弧焊接边31,或者是和侧围后内板1的圆弧焊接部11进行快速定位安装,之后焊接固定于第一连接板3上。

31.本实施例中,第一连接板3和第二连接板4主要用于与轻客车型车厢的顶盖(图未示)焊接固定。因此,侧围后内板1结构在适配不同的车厢结构时,也仅需重新设计及制造其中的第一连接板3和第二连接板4,而侧围后内板1和侧围加强板2还可保证通用性继续使用。

32.参见图4,本实施例中,侧围后内板1上设有若干个定位槽12,该定位槽12呈“四边形”结构,而侧围加强板2的左右两侧设有与定位槽12相适配的凸起块21,侧围加强板2通过凸起块21和定位槽12抵靠于侧围后内板1上,以将凸起块21焊接于各个定位槽12上,便于通过侧围加强板2加强侧围后内板1、第一连接板3和第二连接板4三者之间的焊接固定强度;其中侧围加强板2不与其中的第一连接板3和第二连接板4焊接固定,仅将凸起块21焊接于定位槽12内,已达到不与第一连接板3和第二连接板4焊接的效果。

33.本实施例中,侧围后内板1和侧围加强板2上设有多个减重孔,以减轻整个侧围后内板1结构的重量,达到轻量化的目的。

34.本实用新型的工作原理及使用流程:在将侧围后内板结构焊接于轻客车型车厢的顶盖前;首先,先让第一连接板3通过圆弧焊接边31和圆弧焊接部11与侧围后内板1进行快速定位安装,之后再进行第一连接板3和侧围后内板1的整体焊接固定;之后,让第二连接板4再通过圆弧焊接边41和第一连接板3的圆弧焊接边31,或者是和侧围后内板1的圆弧焊接部11进行快速定位安装,之后焊接固定于第一连接板3上;最后,让侧围加强板2通过凸起块21和定位槽12抵靠于侧围后内板1上,以将各个凸起块21焊接于各个定位槽12上,完成车辆侧围后内板结构的组装焊接;后续,侧围后内板结构即可通过第一连接板3和第二连接板4与轻客车型车厢的顶盖(图未示)进行焊接固定。因此,采用本实用新型的技术方案,其改变了传统的整体式侧围后内板结构,虽将整体式的侧围后内板结构分解成多个部分进行焊接加工,但还是能保证侧围后内板结构的整体刚度,且后续适配不同的车厢结构时,也仅需重新设计及制造其中的第一连接板3和第二连接板4,而侧围后内板1和侧围加强板2还可保证通用性继续使用,节省了大量的设计成本及设计周期,更有利于快速实现汽车的更新换代。

35.上述说明书和实施例的描述,用于解释本实用新型保护范围,但并不构成对本实

用新型保护范围的限定。通过本实用新型或上述实施例的启示,本领域普通技术人员结合公知常识、本领域的普通技术知识和/或现有技术,通过合乎逻辑的分析、推理或有限的试验可以得到的对本实用新型实施例或其中一部分技术特征的修改、等同替换或其他改进,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。