1.本实用新型涉及风电叶片加工技术领域,具体是一种风电叶片前后缘补强区域加热设备。

背景技术:

2.风电叶片的材料主要采用纤维增强树脂基复合材料,风电叶片的结构主要分为上壳体、下壳体、大梁、腹板。在风电叶片生产过程中,主体结构成型过程是将上壳体和下壳体通过粘接胶高温固化粘接为一个整体。由于上壳体与下壳体合模缝粘接区域为叶片受力薄弱区域,因此叶片成型以后需要在该区域(即合模缝上下250mm区域)进行补强处理。

3.合模缝补强的常用方法有两种:一种是真空灌注,另一种是手糊袋压,两种方式都需要加热才能固化(树脂和固化剂在加热条件下的一种交联反应)。传统的加热方式为电加热毯加热或者热风机加热,两种加热方式均存在一些不足。电热毯加热方式,需要将电热毯绑缚在叶片上,由于风电叶片壳体为不规则曲面,最大弦长位置达5.4米,很难进行有效绑缚,同时需要大量人力和材料辅助,操作难度较高,同时会消耗大量人力物力,会增加风电叶片的生产成本。热风机吹风加热的方式,需要搭建热风棚,热风棚占地面积大,与叶片无法有效密封,无法将热风机产生的热量有效应用,并且需要大功率加热器进行加热,费时费力、成本高,且会出现加热温度不均匀的问题。结合上述两种加热方式对现有加热技术进行分析发下,目前风电叶片合模缝补强区域加热技术主要有两大难点未能解决,第一个是加热源与风电叶片补强加热区域无法进行有效固定,需要消耗大量的人力物力;第二是加热源热量使用效率低,应用不方便的问题。针对上述技术问题,研发了一种采用红外线作为加热源,设计了吸盘式固定支架,将红外线加热源吸附在叶片合模缝补强区域的便于固定且加热效率高的风电叶片补强区域加热设备。

技术实现要素:

4.针对以上技术问题,本实用新型提供了一种采用红外线作为加热源,设计了吸盘式固定支架,将红外线加热源吸附在叶片合模缝补强区域的便于固定且加热效率高的风电叶片补强区域加热设备。

5.为解决上述技术问题,本实用新型所述的一种风电叶片前后缘补强区域加热设备,包括红外线加热管、支撑板,所述红外线加热管设置于所述支撑板内表面,所述支撑板两端固定连接有连接架,该连接架端部连接有真空吸盘。

6.进一步,还包括反光隔热板,所述反光隔热板随型且包裹于所述支撑板外侧。

7.进一步,所述支撑板为弧面结构,所述连接架呈u型。

8.进一步,所述真空吸盘与所述连接架之间通过万向调节角连接。

9.进一步,所述真空吸盘内置有压力传感器,该压力传感器连接有压力报警装置。

10.进一步,所述真空吸盘的直径为80mm-120mm。

11.进一步,所述真空吸盘的数量为4个。

12.进一步,所述反光隔热板厚度为2mm。

13.进一步,所述红外线加热管与所述支撑板可拆卸连接。

14.进一步,所述红外线加热管连接有电源线。

15.本实用新型与现有技术相比具有以下优点:

16.1.本实用新型通过设置红外线加热管作为热源对风电叶片补强区域进行加热,能够充分利用红外线辐射加热原理大大提高对补强区域的加热效率,进而提高了补强工作效率,降低了叶片的生产成本,同时通过在连接架端部设置真空吸盘用于和叶片外表面进行真空吸附连接,使用方便,便于加热设备与风电叶片进行有效的固定与拆除,提高了加热设备与风电叶片之间的拆装效率,有效解决了加热设备拆装困难、费时费力的问题。

17.2.本实用新型通过在支撑板外侧随型包裹反光隔热板,能够大幅提高红外线加热管的加热效率,实现更加高效的利用红外线加热管产生的热量,进一步降低生产成本。

18.3.本实用新型通过将支撑板设置为弧面结构,对应的将连接架设置为u型结构,能够提高加热设备与风电叶片前后缘合模缝补强区域的匹配度,便于加热设备与风电叶片之间的连接。

19.4.本实用新型将真空吸盘与连接架之间通过万向调节角连接,能够实现真空吸盘的多角度调节,便于风电叶片外表面曲率变化时加热设备能够随型吸附连接,能够大大增加加热设备的实用性。

20.5.本实用新型通过在真空吸盘内设置压力传感器,能够实时监测真空吸盘与风电叶片外表面的吸附压力,并将压力传感器与压力报警装置连接,通过在压力报警装置设置压力报警线,当压力值达到安全下限时发出警报,能够有效防止因吸盘压力不够掉落的风险,能大幅提高加热装置使用时的安全性,有效避免意外事故的发生。

21.6.本实用新型通过设置四个真空吸盘,能够在保证工作效率的同时确保加热设备与风电叶片连接的稳定性。

22.7.本实用新型通过将红外线加热管与支撑板可拆卸连接,在红外线加热管损坏时,便于进行拆卸维修。

附图说明

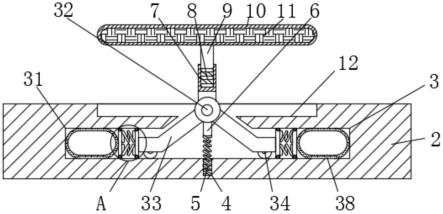

23.图1为本实用新型结构示意图。

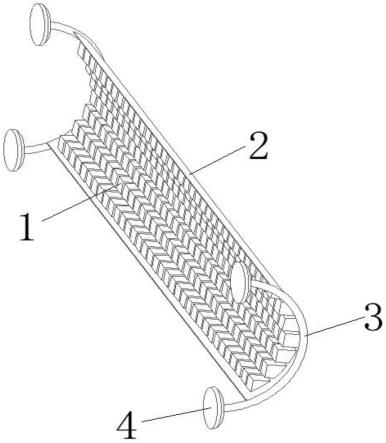

24.图2为本实用新型使用结构示意图。

25.图中:1、红外线加热管,2、支撑板,3、连接架,4、真空吸盘,5、反光隔热板,6、风电叶片,7、补强加热区域。

具体实施方式

26.下面结合附图说明对本实用新型做进一步说明。

27.如图1、2所示的一种风电叶片前后缘补强区域加热设备,包括红外线加热管1、支撑板2,为了充分利用红外线辐射加热原理大大对提高补强区域的加热效率,并且在红外线加热管1出现损坏时便于进行拆卸维修,红外线加热管1可拆卸设置于支撑板2内表面;为了提高加热设备与风电叶片6前后缘补强加热区域7的匹配度,便于加热设备与风电叶片6之间进行连接,支撑板2为弧面结构,支撑板2两端固定连接有u型结构的连接架3;为了提高加

热设备与风电叶片6之间的安装与拆除效率,并且为了实现真空吸盘4的多角度调节,便于风电叶片6外表面曲率变化时加热设备能够随型吸附连接,大幅增加加热设备的实用性,该连接架3端部通过万向调节角连接有真空吸盘4,为了便于红外线加热管1连接外接电源进行加热,红外线加热管1端部连接有电源线。

28.为了更高效的利用红外线加热管1产生的热量,提高加热效率,还设置有厚度为2mm的反光隔热板5,反光隔热板5随型且包裹于支撑板2外侧。

29.为了实时监测真空吸盘与风电叶片外表面的吸附压力,并且在压力值达到安全下限时发出警报,有效防止因吸盘压力不够掉落的风险,大幅提高加热装置使用时的安全性,有效避免意外事故的发生,真空吸盘4内置有压力传感器,压力传感器连接有压力报警装置。

30.为了在保证工作效率的同时确保加热设备与风电叶片连接的稳定性,真空吸盘4的数量为4个,且真空吸盘4的直径为120mm。

31.本实施例的工作过程如下:

32.在风电叶片6生产合模粘接之后,需要对上下壳体合模缝粘接区域进行补强,在合模缝粘接区域真空灌注之后,需要进行保温固化工作,选择宽度规格能够完全覆盖补强加热区域7宽度的加热设备,将补强加热区域7周边清理干净,以免粉尘、胶渣影响吸盘附着力,之后将加热设备的真空吸盘4的角度调整好,将真空吸盘4与风电叶片6真空吸附连接,若单个加热设备长度不能满足补强加热区域7的长度要求,可以多个加热设备拼接使用,连接时以用真空吸盘4将补强加热区域7完全覆盖为最终目的,将加热设备连接之后,在压力报警装置设置安全压力下限,之后将红外线加热管1的电源线与电源接通,开始加热,待加热固化工作完成之后拔出电源,依次将加热设备真空吸盘4泄压取下即可。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。