1.本发明涉及锂离子电池领域,具体涉及一种人造石墨的造粒方法及造粒料、人造石墨及制备方法和应用、二次电池。

背景技术:

2.人造石墨凭借优良的循环性能、大倍率充放电效率和电解液相容性等显著优势,广泛应用于车用动力电池及中高端电子产品领域。近年来,随着车用动力电池及中高端电子产品领域对续航的要求不断提高,以及锂电池行业快速发展,高容量人造石墨负极材料需求急剧增量,针对人造石墨材料产能提升的工艺研究成为热点。

3.造粒工序作为人造石墨制造关键工艺步骤之一,其产能是制约人造石墨总产能的重要因素之一。现有的采用滚筒炉的造粒工艺中,通常在500℃以上进行造粒,造粒时间一般在8h以上。该工艺造粒温度较高,能耗较高,对设备损耗较大,产能较低。随意降低造粒温度,则会影响石墨材料的物化性能。

4.因此,亟待开发能耗更低、设备损耗更小、产能更高,且电化学性能优良的人造石墨材料制备工艺。

技术实现要素:

5.本发明所需要解决的技术问题在于克服现有的采用滚筒炉造粒的人造石墨制备方法能耗较高,对设备损耗较大,产能较低的问题,提供了一种人造石墨的造粒方法及造粒料、人造石墨及制备方法和应用、二次电池。本发明的方法能耗低,设备损耗小,优选方案产能较现有技术有显著提高,且能保证所制得的人造石墨电化学性能优异。

6.本发明通过特定的低温造粒工艺配合后续炭化包覆工艺,不仅可实现能耗低,设备损耗小,产能显著提高,还可实现人造石墨材料优异的电性能。

7.本发明通过下列技术方案解决上述技术问题。

8.本发明提供了一种人造石墨的造粒方法,其包括下述步骤:在滚筒炉中,将包含粘结剂和粉碎球化的人造石墨原料的混合物,在300-400℃下进行造粒,即得人造石墨造粒料。

9.其中,所述人造石墨原料可为本领域常规用于制备人造石墨的原料,如石油焦或沥青焦。所述石油焦较佳地为煅后的针状焦。

10.其中,所述的粉碎球化的设备及操作方式和条件可按本领域常规进行。所述粉碎球化的人造石墨原料的中位粒径d

50

较佳地为7-9μm。

11.其中,所述的粘结剂可为本领域常规粘结剂,较佳地为沥青。所述沥青的软化点较佳地为150-250℃。

12.其中,所述混合物可采用本领域常规的设备及操作方式和条件制得。所述粉碎球化的人造石墨原料与所述粘结剂的质量比较佳地为100:(15-20),如100:16。所述混合物较

佳地采用混料机,将所述粘结剂和所述粉碎球化的人造石墨原料混料制得。所述混料的时间可为90-120min,较佳地为100min。

13.其中,所述的造粒的温度为300-400℃,如300℃、350℃或400℃。该条件下,原料颗粒之间发生粘接,形成初始的颗粒结构。该温度较现有造粒温度更低,减少了能耗及设备损耗。

14.其中,所述的造粒时间较佳地为4-6h,更佳地为5h。本发明的方法可实现较现有工艺更短的造粒时间,当采用4-6h的造粒时间时,单日产能可较现有技术显著提升约30%以上。

15.其中,除温度曲线外,所述滚筒炉的其他操作条件可按本领域常规。所述滚筒炉的转速可为7-8r/min。按本领域常规,一般在惰性气氛下进行造粒。所述惰性气体可为氮气、氦气和氩气中的一种或多种。

16.本发明还提供了由上述造粒方法制得的人造石墨造粒料。

17.本发明还提供了一种人造石墨的制备方法,其包括如下步骤:将上述人造石墨造粒料进行炭化,之后再进行石墨化,即得。

18.其中,所述炭化使得所述人造石墨造粒料排除多余挥发分的同时,使残余的粘结剂融化并浸渍在已形成的初始颗粒空隙中,实现均匀包覆,从而使得颗粒结构更加致密。所述炭化的设备、处理方式和条件可按本领域常规。所述炭化的设备较佳地为推板窑或辊道窑。所述炭化的温度较佳地为1150-1250℃。较佳地,可按2-3℃/min的升温速度升至所述炭化的温度。可按所述炭化的时间较佳地为20-24h,例如23h。按本领域常规,一般在惰性气氛下进行炭化。所述惰性气体同前述。

19.其中,所述石墨化的设备、处理方式和条件可按本领域常规。所述石墨化的设备较佳地为艾奇逊型石墨化炉。所述石墨化的温度可为2600-3000℃,例如3000℃。所述石墨化的时间可为70-90h,例如72h。按本领域常规,一般在惰性气氛下进行石墨化。所述惰性气体同前述。所述石墨化所得的人造石墨的中位粒径d

50

可为15-20μm。

20.本发明还提供了由上述制备方法制得的人造石墨。

21.本发明还提供了上述人造石墨在制备二次电池电极中的应用。

22.本发明还提供了一种二次电池,其包括如前所述的人造石墨制备的电极。

23.其中,所述二次电池可为锂离子电池。所述电极可为锂离子电池负极。

24.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

25.本发明所用试剂和原料均市售可得。

26.本发明的积极进步效果在于:本发明的方法实现了低能耗、低设备损耗,还可实现滚筒炉造粒产能显著提升约30%以上的优异效果。并且,本发明方法制得的人造石墨还具有优异的电化学性能。本发明的方法可广泛应用于3c领域,提升大规模工业化生产的产能,大大降低生产成本,实现较高的经济效益。

附图说明

27.图1为实施例2的人造石墨放大500倍的扫描电镜图。

28.图2为实施例2的人造石墨放大1000倍的扫描电镜图。

29.图3为实施例2的人造石墨放大3000倍的扫描电镜图。

具体实施方式

30.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

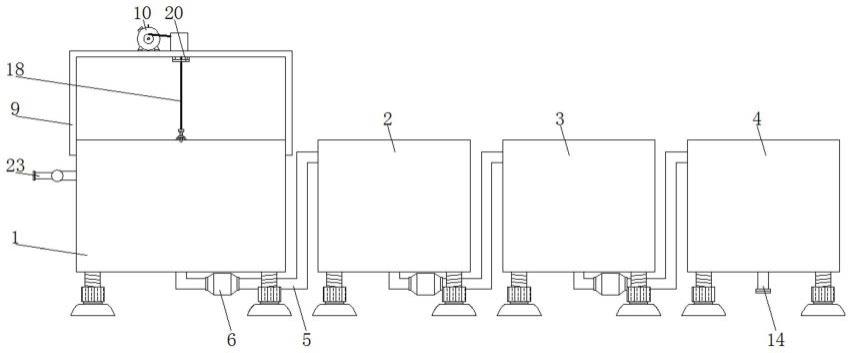

31.实施例1

32.(1)、造粒

33.在粉碎设备中,将煅后的针状焦进行粉碎球化制得粉料,中位粒径d

50

控制在8μm。将制得的粉料与沥青(粘结剂)按100:16的比例混合,混料100min,使针状焦与沥青均匀混合。再将混料置于滚筒炉中,氮气保护下进行造粒,造粒温度为300℃,造粒时间为5h,滚筒炉转速8r/min,制得人造石墨造粒料。

34.(2)、炭化

35.将所得人造石墨造粒料置于辊道窑中,氮气保护下,以2.28℃/min的升温速度升至1250℃下,保温23h炭化处理。

36.(3)、石墨化

37.将炭化出料在3000℃的爱奇逊炉中石墨化处理72h,制得人造石墨。

38.实施例2

39.除造粒温度为350℃外,其他按实施例1操作。

40.图1-3依次为所得人造石墨放大500倍、1000倍和3000倍的扫描电镜图。由图可见,该工艺制得的人造石墨颗粒形成了致密的层状粘接形貌,实现原工艺相近的形貌结构。

41.实施例3

42.除造粒温度为400℃外,其他按实施例1操作。

43.效果实施例

44.电极制备方法和测试方法如下:

45.(1)蒸馏水和羧甲基纤维素混合搅拌制得胶液,加入导电炭黑搅拌至均匀分散,再加入实施例1~3制备的人造石墨,加入适当丁苯胶乳搅拌均匀后得负极浆料。

46.(2)浆料均匀涂覆在铜箔后,至95℃真空干燥箱中干燥4h。

47.(3)干燥后的极片,经过辊压、裁片制得负极极片。在手套箱中,以锂片为对电极制成扣电。

48.(4)制备的电池在电池测试柜中进行充放电测试,在常温条件下,首先对电池进行恒电流放电至5mv,电流为0.6ma,静置10min,再恒电流放电至5mv,电流为0.3ma,静置10min,然后恒电流充电至2.0v,电流为0.6ma,记录此过程的放电容量和充电容量。计算得首次放电克容量与首次放电效率。

49.物化性能测试结果如表1所示。

50.表1实施例1-3的人造石墨的物化性能

[0051][0052]

由上表可见,实施例1-3所制备的人造石墨中位粒径15-22μm,比表面小于2m2/g,振实密度大于0.85g/cm3,首次放电克容量大于355mah/g,首次放电效率大于92%,压实密度大于1.75g/cc。由此可知,本发明的人造石墨具有优异的品质性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。