1.本实用新型涉及硫化剂生产设备技术领域,具体为一种橡胶硫化剂颗粒制造装置。

背景技术:

2.能在一定条件下使橡胶发生硫化的物质统称为硫化剂,所谓硫化是使橡胶线性分子结构通过硫化剂的"架桥"而变成立体网状机构,从而使橡胶的机械物理性能得到明显的改善。

3.硫化剂多为粉末状,粉末状的硫化剂容易吸潮结块,在化工生产中需要将硫化剂添加到橡胶中与橡胶反应使用,为了方便反应和添加会将硫化剂制作成颗粒状,现有技术中制造的硫化剂颗粒大小不均匀,会导致硫化剂与橡胶混合不均,影响橡胶产品的质量。

4.所以一款能够使硫化剂颗粒大小均匀的制造装置有待研发。

技术实现要素:

5.为解决现有技术中的不足,本实用新型提供一种橡胶硫化剂颗粒制造装置,以解决上述背景问题中提到的的问题。

6.本实用新型为实现上述目的,通过以下技术方案实现:一种橡胶硫化剂颗粒制造装置,包括机座,所述机座顶部设置支撑柱,所述支撑柱顶部设置料筒,所述料筒侧边设置承接台,所述承接台底端设置承接柱,所述承接柱底端转动连接制作盘,所述制作盘上圆周阵列设置多个圆槽,所述圆槽底部设置上料机构,所述料筒底部设置出料管道,所述出料管道底端与制作盘顶端接触,所述出料管道的位置与圆槽的位置相适应,所述机座顶部设置台座,所述台座上设置驱动制作盘转动的电机ⅰ,所述台座顶部设置供上料机构滑动的滑槽,所述滑槽上设置突起块,所述承接台底部设置与圆槽位置相适应的压料机构。

7.所述上料机构包括滑动设置在圆槽内部且与圆槽大小相适应的底板,所述底板底部设置弹簧,所述圆槽底部两侧设置用于定位底板的限位块,所述弹簧底部连接管体,所述管体底部设置与管体过盈配合的圆球。

8.所述压料机构包括设置在承接台底部的下压气缸,所述下压气缸底部设置与圆槽大小相适应的下压板。

9.所述承接柱底部设置出料挡片,所述出料挡片与制作盘顶部接触,所述出料挡片的位置与突起块的位置相适应。

10.所述料筒顶部设置进料漏斗。

11.所述料筒顶部设置电机ⅱ,所述料筒内部设置与电机ⅱ连接的搅拌杆,所述搅拌杆上设置多个搅拌叶。

12.所述机座顶部设置缓冲垫。

13.对比现有技术,本实用新型的有益效果在于:

14.1、机座顶部设置支撑柱,支撑柱顶部设置料筒,料筒侧边设置承接台,承接台底端

设置承接柱,承接柱底端转动连接制作盘,制作盘上圆周阵列设置多个圆槽,使制作出来的硫化剂颗粒大小均匀,便于后续与橡胶的混合,使生产出的橡胶质量更好。

15.2、料筒顶部设置电机ⅱ,料筒内部设置与电机ⅱ连接的搅拌杆,搅拌杆上设置多个搅拌叶,硫化剂粉末制作成硫化剂颗粒需要在粉末中加入黏附剂,使粉末能够更好的成型,且颗粒不易破损,通过搅拌杆和搅拌叶能够将粉末和黏附剂更好的混合,使硫化剂颗粒成型性好不易破损。

附图说明

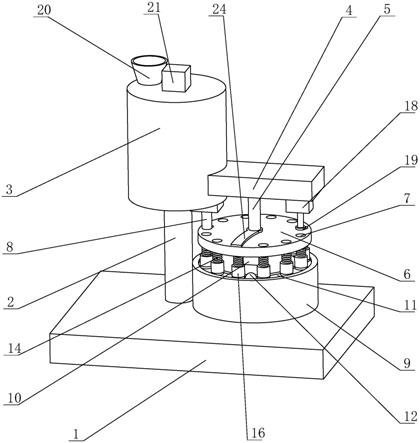

16.附图1是本实用新型整体结构示意图;

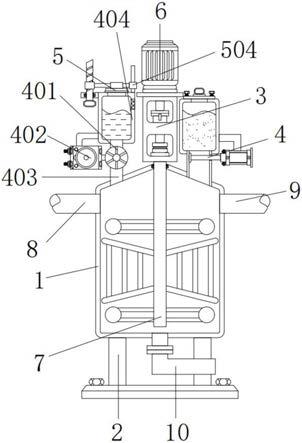

17.附图2是本实用新型搅拌杆和搅拌叶结构示意图;

18.附图3是本实用新型上料机构结构示意图。

19.附图中所示标号:1、机座;2、支撑柱;3、料筒;4、承接台;5、承接柱;6、制作盘;7、圆槽;8、出料管道;9、台座;10、电机ⅰ;11、滑槽;12、突起块;13、底板;14、弹簧;15、限位块;16、管体;17、圆球;18、下压气缸;19、下压板;20、进料漏斗;21、电机ⅱ;22、搅拌杆;23、搅拌叶;24、出料挡片。

具体实施方式

20.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本申请所限定的范围。

21.如图1所示,一种橡胶硫化剂颗粒制造装置,包括机座1,所述机座1顶部设置支撑柱2,所述支撑柱2顶部设置料筒3,所述料筒3侧边设置承接台4,所述承接台4底端设置承接柱5,所述承接柱5底端转动连接制作盘6,所述制作盘6上圆周阵列设置多个圆槽7,所述圆槽7底部设置上料机构,所述料筒3底部设置出料管道8,所述出料管道8底端与制作盘6顶端接触,所述出料管道8的位置与圆槽7的位置相适应,所述机座1顶部设置台座9,所述台座9上设置驱动制作盘6转动的电机ⅰ10,所述台座9顶部设置供上料机构滑动的滑槽11,所述滑槽11上设置突起块12,所述承接台4底部设置与圆槽7位置相适应的压料机构。

22.如图2所示,所述上料机构包括滑动设置在圆槽7内部且与圆槽7大小相适应的底板13,所述底板13底部设置弹簧14,所述圆槽7底部两侧设置用于定位底板13的限位块15,所述弹簧14底部连接管体16,所述管体16底部设置与管体16过盈配合的圆球17,所述压料机构包括设置在承接台4底部的下压气缸18,所述下压气缸18底部设置与圆槽7大小相适应的下压板19,所述承接柱5底部设置出料挡片,所述出料挡片与制作盘6顶部接触,所述出料挡片24的位置与突起块12的位置相适应。

23.在使用时,混合好的硫化剂粉末从出料管道8流出,启动电机ⅰ,制作盘6开始转动,粉末进入圆槽7,下压气缸18带动下压板19向下运动,将粉末压成颗粒,圆球17在滑槽内11滑动,遇到突起块12时弹簧14受到压力作用向上弹起,带动底板13向上运动,此时颗粒通过底板13运动到圆槽7的顶端,制作盘6继续转动,出料挡片24将颗粒拦住,使颗粒掉落到机座1上,工作人员对硫化剂颗粒进行收集,通过此装置制作出来的硫化剂颗粒大小均匀,便于

后续与橡胶的混合,使生产出的橡胶质量更好。

24.进一步的,所述料筒3顶部设置进料漏斗20,更加方便将硫化剂粉末倒入料筒1,避免硫化剂粉末在倒入料筒1的过程中洒落。

25.如图3所示,所述料筒3顶部设置电机ⅱ21,所述料筒3内部设置与电机ⅱ21连接的搅拌杆22,所述搅拌杆22上设置多个搅拌叶23,将硫化剂粉末制作成硫化剂颗粒需要在粉末中加入黏附剂,使粉末能够更好的成型,且颗粒不易破损,通过搅拌杆22和搅拌叶23能够将粉末和黏附剂更好的混合,使硫化剂颗粒不易破损。

26.进一步的,所述机座1顶部设置缓冲垫,使硫化剂颗粒掉落时得到缓冲,避免硫化剂颗粒掉落时破损。

技术特征:

1.一种橡胶硫化剂颗粒制造装置,其特征在于:包括机座(1),所述机座(1)顶部设置支撑柱(2),所述支撑柱(2)顶部设置料筒(3),所述料筒(3)侧边设置承接台(4),所述承接台(4)底端设置承接柱(5),所述承接柱(5)底端转动连接制作盘(6),所述制作盘(6)上圆周阵列设置多个圆槽(7),所述圆槽(7)底部设置上料机构,所述料筒(3)底部设置出料管道(8),所述出料管道(8)底端与制作盘(6)顶端接触,所述出料管道(8)的位置与圆槽(7)的位置相适应,所述机座(1)顶部设置台座(9),所述台座(9)上设置驱动制作盘(6)转动的电机ⅰ(10),所述台座(9)顶部设置供上料机构滑动的滑槽(11),所述滑槽(11)上设置突起块(12),所述承接台(4)底部设置与圆槽(7)位置相适应的压料机构。2.根据权利要求1所述的一种橡胶硫化剂颗粒制造装置,其特征在于:所述上料机构包括滑动设置在圆槽(7)内部且与圆槽(7)大小相适应的底板(13),所述底板(13)底部设置弹簧(14),所述圆槽(7)底部两侧设置用于定位底板(13)的限位块(15),所述弹簧(14)底部连接管体(16),所述管体(16)底部设置与管体(16)过盈配合的圆球(17)。3.根据权利要求1所述的一种橡胶硫化剂颗粒制造装置,其特征在于:所述压料机构包括设置在承接台(4)底部的下压气缸(18),所述下压气缸(18)底部设置与圆槽(7)大小相适应的下压板(19)。4.根据权利要求1所述的一种橡胶硫化剂颗粒制造装置,其特征在于:所述承接柱(5)底部设置出料挡片(24),所述出料挡片(24)与制作盘(6)顶部接触,所述出料挡片(24)的位置与突起块(12)的位置相适应。5.根据权利要求1所述的一种橡胶硫化剂颗粒制造装置,其特征在于:所述料筒(3)顶部设置进料漏斗(20)。6.根据权利要求1所述的一种橡胶硫化剂颗粒制造装置,其特征在于:所述料筒(3)顶部设置电机ⅱ(21),所述料筒(3)内部设置与电机ⅱ(21)连接的搅拌杆(22),所述搅拌杆(22)上设置多个搅拌叶(23)。7.根据权利要求1所述的一种橡胶硫化剂颗粒制造装置,其特征在于:所述机座(1)顶部设置缓冲垫。

技术总结

本实用新型公开了一种橡胶硫化剂颗粒制造装置,涉及硫化剂生产设备技术领域,包括机座,机座顶部设置支撑柱,支撑柱顶部设置料筒,料筒侧边设置承接台,承接台底端设置承接柱,承接柱底端转动连接制作盘,制作盘上圆周阵列设置多个圆槽,圆槽底部设置上料机构,料筒底部设置出料管道,出料管道底端与制作盘顶端接触,出料管道的位置与圆槽的位置相适应,机座顶部设置台座,台座上设置驱动制作盘转动的电机,台座顶部设置供上料机构滑动的滑槽,滑槽上设置突起块,承接台底部设置与圆槽位置相适应的压料机构。对比现有技术,本实用新型的有益效果在于:制作出来的硫化剂颗粒大小均匀,便于后续与橡胶的混合,使生产出的橡胶质量更好。好。好。

技术研发人员:张琪苓

受保护的技术使用者:荣成腾飞橡胶科技股份有限公司

技术研发日:2021.04.09

技术公布日:2021/11/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。