1.本发明属于发动机连杆加工技术领域,具体涉及一种发动机连杆智能去毛刺专机。

背景技术:

2.发动机连杆用于连接活塞和曲轴,并将活塞所受作用力传递给曲轴,将活塞的往复运动转变为曲轴的旋转运动。在生产连杆时,制作其上下两端的连杆油孔时会产生大量的内翻毛刺及铁屑,不去除毛刺直接使用的话会对发动机造成严重的损坏。

3.目前,专利号为cn201710693150.9的发明公开了一种机体油道孔自动去毛刺专机,包括旋转工作台,用于输送和旋转发动机缸体;斜油道孔去毛刺专机包括设置在旋转工作台上的斜油道孔去毛刺工作台、设置在斜油道孔去毛刺工作台上并能伸入到发动机缸体的主油道斜油孔内进行去毛刺作业的主油道斜油孔去毛刺机构,设置在斜油道孔去毛刺工作台上并能伸入到发动机缸体的副油道斜油孔内进行去毛刺作业的副油道斜油孔去毛刺机构;左油道孔去毛刺专机用于伸入发动机缸体的前端面的主油道孔和副油道孔内进行去毛刺作业;右油道孔去毛刺专机用于伸入发动机缸体的后端面的主油道孔和副油道孔内进行去毛刺作业。该机体油道孔自动去毛刺专机具有自动化去毛刺效率高的优点。但是该申请方案不方便更换刀具,而且大多数现有的去除连杆油孔的毛刺所采用的方式通常为,采用简单夹具预定位后手工操作手电钻机以打磨的方式对连杆油孔去毛刺,该种手工去毛刺的方式效率低下,同时作业人员的劳动量大,极易增强作业人员的疲劳程度,影响效率的同时也降低了产品质量,并且作业人员的安全也无法得到保障。

4.因此,针对上述去毛刺专机不方便更换刀具的问题,亟需得到解决,以改善固定装置的使用场景。

技术实现要素:

5.(1)要解决的技术问题

6.针对现有技术的不足,本发明的目的在于提供一种发动机连杆智能去毛刺专机,该去毛刺专机旨在解决现有技术下无法不方便更换刀具,采用简单夹具预定位后手工操作手电钻机以打磨的方式对连杆油孔去毛刺效率低下的技术问题。

7.(2)技术方案

8.为了解决上述技术问题,本发明提供了这样一种发动机连杆智能去毛刺专机,该去毛刺专机包括工作台、设置于所述工作台上侧设有用于固定的台板、设置于所述台板上侧用于放置发动机连杆的定位工装治具;其中,所述定位工装治具上侧设有用于代加工的连杆本体,所述定位工装治具左侧设有用于调节横向位置的伺服丝杆直线模组,所述伺服丝杆直线模组右侧设有用于清理所述连杆本体油孔废料的压缩空气风枪,所述伺服丝杆直线模组下侧设有用于清理所述连杆本体油孔毛刺的铰刀主轴模组,所述铰刀主轴模组下侧设有用于收集铁屑的铁屑收集盘,所述铁屑收集盘右侧设有铁屑收集仓,所述工作台内侧

设有用于带动所述铰刀主轴模组旋转的第一伺服电机,所述铰刀主轴模组上设有用于自动断刀检测的自动断刀检测传感器,所述台板上侧设有用于覆盖所述伺服丝杆直线模组的固定箱,所述台板表面开设有用于所述铰刀主轴模组转动的通槽,所述固定箱前侧设有用于开合的第一箱门,所述第一箱门前侧设有用于观察的玻璃箱门,所述固定箱右侧设有用于操控的控制器,所述控制器外侧设有用于操作的启动按键,所述工作台前侧设有第二箱门。

9.使用本技术方案的去毛刺专机时,先将连杆本体放入定位工装治具中,然后再通过按压控制器外侧的启动按键,打开定位工装治具,对连杆本体进行夹紧固定,固定好之后,再打开铰刀主轴模组和伺服丝杆直线模组,伺服丝杆直线模组带动铰刀主轴模组向定位工装治具处移动,使得铰刀主轴模组中的铰刀本体能够伸入连杆本体中,铰刀本体在转动过程中可以除去连杆本体油孔中的毛刺,清理完成之后,再调整铰刀主轴模组向定位工装治具的位置,将铰刀本体退出连杆本体,然后再将整个定位工装治具向后平移40mm,将油孔对准压缩空气风枪,压缩空气风枪将孔内铁屑吹出,下方铁屑收集仓将铁屑收集一起,集中一次处理,在本实施例中的铰刀主轴,为三组均分在转盘上,剩余两组为备用主轴,每组铰刀主轴均安装自动断刀检测传感器,检测到铰刀断刀后自动旋转转盘切换至其中一组备用铰刀主轴工作;通过第一伺服电机的设置,可以带动整个铰刀主轴模组转动,铰刀主轴模组一共设置有三个部分,可以使用一定时间后打开第一伺服电机对其进行更换,从而更换成另一组刀具进行操作,发动连杆进油孔由于孔径小且深,钻孔后会有铁屑毛刺附着在孔内壁上,使用铰刀钻动将毛刺及铁屑脱落,再用压缩空气风枪可将孔内壁铁屑清理干净,达到内壁干净的效果,完成合格,提高了生产合格率及产出率,降低了成本,使用效果非常好,已使用半年,未造成清理不干净返工现象。

10.优选地,所述定位工装治具包括工装放置台,所述工装放置台下侧设有用于移动的工装移动板,所述工装放置台上侧设有用于固定所述连杆本体的连杆压紧气缸。通过压紧气缸的设置,可以对连杆本体进行夹紧固定,从而避免在铰刀主轴模组清理油孔的过程中发生偏移,可以避免在清理过程中损坏连杆本体的其他地方。

11.进一步的,所述工装移动板下侧设有用于定位的定位工装轨道,所述定位工装轨道固定安装在所述台板上侧,所述定位工装轨道上侧设有用于移动的定位工装滑块。通过定位工装滑块的设置,可以将整个工装放置台移动到需要放置的位置,定位工装滑块始终保持在定位工装轨道上移动,可以避免工装放置台在移动过程中发生偏移的情况。

12.更进一步的,所述定位工装滑块固定安装在所述工装移动板下侧,所述工装移动板和所述工装放置台下侧设有用于收集铁屑的第二铁屑收集盒,所述第二铁屑收集盒下侧设有用于引导铁屑下落的空心导杆。通过第二铁屑收集盒的设置,可以保证压缩空气风枪在吹的过程中,铁屑可以集中到第二铁屑收集盒中,从而避免铁屑外漏。

13.更进一步的,所述伺服丝杆直线模组包括模组固定架,所述模组固定架上侧设有用于固定横向直线移动位置的横向直线轨道,所述横向直线轨道前侧设有用于横向移动的横向移动滑块。通过横向直线轨道的设置,可以对横向移动滑块的横向位移进行固定,避免横向移动滑块脱离横向直线轨道,从而实现更加精准的定位。

14.更进一步的,所述横向直线轨道左侧设有用于推动所述横向移动滑块横向移动的第二伺服丝杆,所述横向移动滑块前侧设有用于上下调节的升降伺服丝杆。通过第二伺服丝杆的设置,可以改变横向移动滑块在横向直线轨道上的位置,实现横向移动滑块的正常

移动。

15.更进一步的,所述升降伺服丝杆下侧设有用于定位的升降定位滑块,所述升降定位滑块下侧设有用于连接所述铰刀主轴模组的定位连接块。通过升降伺服丝杆的设置,可以改变升降定位滑块的垂直位置,对其下侧的铰刀主轴模组进行收放。

16.更进一步的,所述铰刀主轴模组包括转盘,所述转盘前侧设有用于调节的三杆气缸,所述三杆气缸上侧设有用于连接所述定位连接块的定位卡合块,所述三杆气缸外侧设有用于驱动的铰刀主轴本体,通过定位卡合块和定位连接块之间的相互配合,可以将伺服丝杆直线模组与铰刀主轴模组连接在一起,实现铰刀主轴模组向定位工装治具处靠近。

17.更进一步的,所述铰刀主轴本体外侧设有用于转动的插销,所述插销端部设有用于清理毛刺的铰刀本体,所述三杆气缸右侧设有用于固定的主轴移动轨道。铰刀主轴本体带动插销转动,从而带动铰刀本体转动,使得铰刀本体能够对连杆本体油孔内的毛刺进行清理。

18.更进一步的,所述主轴移动轨道端部设有用于定位的主轴链接块,所述主轴链接块表面开设有用于定位的定位孔,所述主轴链接块内侧设有用于加固的定位凸块。通过主轴链接块,可以对插销的位置进行固定,避免在铰刀本体工作过程中发生偏移。

19.(3)有益效果

20.与现有技术相比,本发明的有益效果在于:本发明的去毛刺专机通过第一伺服电机的设置,可以带动整个铰刀主轴模组转动,铰刀主轴模组一共设置有三个部分,可以使用一定时间后打开第一伺服电机对其进行更换,从而更换成另一组刀具进行操作,发动连杆进油孔由于孔径小且深,钻孔后会有铁屑毛刺附着在孔内壁上,使用铰刀钻动将毛刺及铁屑脱落,再用压缩空气风枪可将孔内壁铁屑清理干净,达到内壁干净的效果,完成合格,提高了生产合格率及产出率,降低了成本,使用效果非常好,已使用半年,未造成清理不干净返工现象。

附图说明

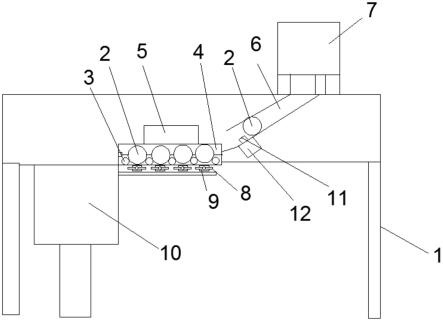

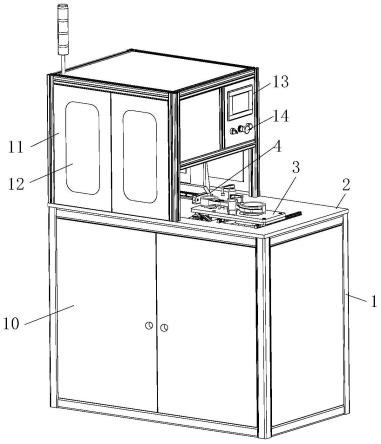

21.图1为本发明固定装置一种具体实施方式的结构示意图;

22.图2为本发明固定装置一种具体实施方式中局部结构示意图;

23.图3为本发明固定装置一种具体实施方式中定位工装治具的结构示意图;

24.图4为本发明固定装置一种具体实施方式中伺服丝杆直线模组的结构示意图;

25.图5为本发明固定装置一种具体实施方式中铰刀本体的结构示意图。

26.附图中的标记为:1、工作台;2、台板;3、定位工装治具;301、工装放置台;302、工装移动板;303、连杆压紧气缸;304、第二铁屑收集盒;305、空心导杆;306、定位工装轨道;307、定位工装滑块;4、压缩空气风枪;5、伺服丝杆直线模组;501、模组固定架;502、横向直线轨道;503、第二伺服丝杆;504、横向移动滑块;505、升降伺服丝杆;506、升降定位滑块;507、定位连接块;6、铰刀主轴模组;601、转盘;602、铰刀主轴本体;603、定位卡合块;604、主轴移动轨道;605、插销;606、主轴链接块;607、定位孔;608、铰刀本体;609、定位凸块;610、三杆气缸;7、通槽;8、铁屑收集盘;9、铁屑收集仓;10、第二箱门;11、第一箱门;12、玻璃箱门;13、控制器;14、启动按键;15、连杆本体。

具体实施方式

27.本具体实施方式是一种发动机连杆智能去毛刺专机,其结构示意图如图1所示,其局部结构示意图如图2所示,该去毛刺专机包括工作台1、设置于工作台1上侧设有用于固定的台板2、设置于台板2上侧用于放置发动机连杆的定位工装治具3;定位工装治具3上侧设有用于代加工的连杆本体15,定位工装治具3左侧设有用于调节横向位置的伺服丝杆直线模组5,伺服丝杆直线模组5右侧设有用于清理连杆本体15油孔废料的压缩空气风枪4,伺服丝杆直线模组5下侧设有用于清理连杆本体15油孔毛刺的铰刀主轴模组6,铰刀主轴模组6下侧设有用于收集铁屑的铁屑收集盘8,铁屑收集盘8右侧设有铁屑收集仓9,工作台1内侧设有用于带动铰刀主轴模组6旋转的第一伺服电机,铰刀主轴模组6上设有用于自动断刀检测的自动断刀检测传感器,台板2上侧设有用于覆盖伺服丝杆直线模组5的固定箱,台板2表面开设有用于铰刀主轴模组6转动的通槽7,固定箱前侧设有用于开合的第一箱门11,第一箱门11前侧设有用于观察的玻璃箱门12,固定箱右侧设有用于操控的控制器13,控制器13外侧设有用于操作的启动按键14,工作台1前侧设有第二箱门10。

28.针对本具体实施方式,控制器13的型号和规格可以根据需要进行设定。

29.其中,定位工装治具3包括工装放置台301,工装放置台301下侧设有用于移动的工装移动板302,工装放置台301上侧设有用于固定连杆本体15的连杆压紧气缸303,工装移动板302下侧设有用于定位的定位工装轨道306,定位工装轨道306固定安装在台板2上侧,定位工装轨道306上侧设有用于移动的定位工装滑块307,定位工装滑块307固定安装在工装移动板302下侧,工装移动板302和工装放置台301下侧设有用于收集铁屑的第二铁屑收集盒304,第二铁屑收集盒304下侧设有用于引导铁屑下落的空心导杆305,伺服丝杆直线模组5包括模组固定架501,模组固定架501上侧设有用于固定横向直线移动位置的横向直线轨道502,横向直线轨道502前侧设有用于横向移动的横向移动滑块504,横向直线轨道502左侧设有用于推动横向移动滑块504横向移动的第二伺服丝杆503,横向移动滑块504前侧设有用于上下调节的升降伺服丝杆505,升降伺服丝杆505下侧设有用于定位的升降定位滑块506,升降定位滑块506下侧设有用于连接铰刀主轴模组6的定位连接块507,铰刀主轴模组6包括转盘601,转盘601前侧设有用于调节的三杆气缸610,三杆气缸610上侧设有用于连接定位连接块507的定位卡合块603,三杆气缸610外侧设有用于驱动的铰刀主轴本体602,铰刀主轴本体602外侧设有用于转动的插销605,插销605端部设有用于清理毛刺的铰刀本体608,三杆气缸610右侧设有用于固定的主轴移动轨道604,主轴移动轨道604端部设有用于定位的主轴链接块606,主轴链接块606表面开设有用于定位的定位孔607,主轴链接块606内侧设有用于加固的定位凸块609。铰刀本体608可以根据需要进行设定。

30.该去毛刺专机其定位工装治具的结构示意图如图3所示,其伺服丝杆直线模组的结构示意图如图4所示,其铰刀本体的结构示意图如图5所示。

31.在此还需要特别说明的是,工作台1的高度可以根据需要进行设定。

32.使用本技术方案的固定装置时,先将连杆本体15放入定位工装治具3中,然后再通过按压控制器13外侧的启动按键14,打开定位工装治具3,对连杆本体15进行夹紧固定,固定好之后,再打开铰刀主轴模组6和伺服丝杆直线模组5,伺服丝杆直线模组5带动铰刀主轴模组6向定位工装治具3处移动,使得铰刀主轴模组6中的铰刀本体608能够伸入连杆本体15中,铰刀本体608在转动过程中可以除去连杆本体15油孔中的毛刺,清理完成之后,再调整

铰刀主轴模组6向定位工装治具3的位置,将铰刀本体608退出连杆本体15,然后再将整个定位工装治具3向后平移40mm,将油孔对准压缩空气风枪4,压缩空气风枪4将孔内铁屑吹出,下方铁屑收集仓9将铁屑收集一起,集中一次处理,在本实施例中的铰刀主轴,为三组均分在转盘601上,剩余两组为备用主轴,每组铰刀主轴均安装自动断刀检测传感器,检测到铰刀断刀后自动旋转转盘601切换至其中一组备用铰刀主轴工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。