1.本发明属于自修复材料技术领域,具体涉及一种自修复水泥基材料及其制备方法。

背景技术:

2.混凝土作为世界上用量最大和应用最广泛的土木工程材料,其优点在于:组分易于获得、价格低廉、易于成型、易于制造成各种形状,同时具有良好的力学性能和耐久性。但是,混凝土具有相对较低抗拉强度的特点,导致混凝土在使用过程中极易产生裂缝。裂缝的产生为腐蚀性介质侵入混凝土内部提供便利通道,严重影响混凝土结构耐久性和安全性。因此,裂缝的修复方法一直以来都是学术界和工程界关注的焦点。

3.国内外研究者在混凝土裂缝加固和修复等方面已做了许多工作,如碳纤维布、钢板加固和环氧树脂砂浆等。其中环氧砂浆具有高抗拉、低收缩、快速硬化等特点,是目前使用较多的灌浆材料,常用于地基加固、道路维护和大坝修复。部分学者进行了环氧砂浆材料改性的实验室研究,并制备出了适用于高寒、水下等不同工程领域的裂缝修复材料。但过量的环氧树脂会在水泥颗粒表面形成薄膜进而限制水化反应,失去了自愈合的能力。

4.实际上,混凝土自身具备一定的自修复能力。早在19世纪30年代,研究者就发现了裂缝自愈合的现象。混凝土裂缝自修复的机理包括:裂缝处未水化水泥颗粒水化、c-s-h凝胶等水化产物的湿胀、碳酸钙晶体的生成、水中杂质以及裂缝边缘松散颗粒的沉积。然而,混凝土的这种自修复效果不佳,仅限于宽度不超过300μm的微裂纹,且修复速度极为缓慢,无法满足工程实际的需求。因此,目前国内外学者都在积极探索提高混凝土裂缝自修复能力的新方法和新技术。

5.混凝土的自修复种类主要包括结晶矿物自修复混凝土、渗透结晶自修复、微胶囊自修复混凝土、中空纤维自修复混凝土、形状记忆合金(sma)自修复、微生物自修复混凝土、聚合物自修复混凝土以及纤维约束裂缝宽度自修复混凝土等。

6.对于结晶沉淀自修复混凝土而言,能够修复的最大裂缝宽度随着外在环境的变化而有所差异。研究结果表明,依赖水泥继续水化所能够修复的最大裂缝宽度约为6μm,修复效果随着裂缝宽度的增大而削弱。需要注意的是,依靠混凝土自身所具有的修复能力很难在短时间内对宽度较大的裂缝进行修复。对于龄期较长的混凝土而言,其自身具有的修复能力很弱,甚至可以忽略其在工程中的修复作用。对于中空纤维和微胶囊自修复混凝土而言,仍有许多关键技术亟待解决。中空纤维和微胶囊的尺寸、修复剂种类、掺量以及其在混凝土中的埋置方向与分布情况不仅会影响裂缝的修复效果,还会影响混凝土自身的性能。例如,修复剂在混凝土中的掺量,过少使得裂缝的修复效果较差,过多则生成过量的修复产物对混凝土产生新的损伤。此外,中空纤维管、微胶囊及修复剂的造价一般超过水泥基材料本身的费用,限制其在工程中的大规模使用。对于记忆合金自修复而言,只有在加热的条件下才可以触发sma的形状记忆效应,且sma自身会随着使用时间的增长而产生蠕变,降低工作性能。同时形状记忆合金的价格昂贵,也影响了其在实际工程中的应用。相比于上述几种

修复方法,微生物矿化自修复是一种基于生物反应原理的环境友好型的修复方法,具有纯天然、无污染的特点,但仍存在诸多技术上的困难。研究表明,自修复混凝土中常用的菌种存活寿命大概为一年左右。该修复机制的关键在于预埋细菌在激活前的活性,实际工程的暴露环境通常较为恶劣且易变,微生物在这些条件下很难长时间存活。此外,即使微生物被激活,外部环境是否具备条件供其进行反应,也是微生物矿化的关键所在。

7.本专利的研究则更多地倾向于利用材料本身的物理化学结构特点:当受到外界刺激时,启动自身结构变化实现多次修复。这种反复多次愈合的实现有赖于材料本身结构设计上的动态可逆特征,其愈合过程可分为以下4步:

①

材料受损产生微观或宏观尺度上的裂纹;

②

材料自身或受外界刺激在缺损处产生“流动相”;

③“

流动相”在缺损处扩散融合后引发相应的物理化学反应;

④

反应后化学键重新键合,交联网络恢复,最终填平修复损伤。其中,在缺损处产生“流动相”是材料实现自愈合性能的关键。为此,本专利在混凝土配合比设计中引入液态金属,拟以离子溶液与电极化诱导结合的方法,通过离子迁移带动大量水分子向裂缝边缘迅速集结,促进水泥继续水化和碳酸钙生成,开发混凝土裂缝自愈合的新思路和新方法。

技术实现要素:

8.本发明的目的是提供一种自修复水泥基材料及其制备方法。本发明是在水泥基材料配合比设计中引入液态金属,以裂缝为靶向,提出了“双渠道”水泥基材料自修复技术。具体为:第一渠道利用金属低温可逆相变特性,通过加热使液态金属由固态转换为液态,自然流动填充裂缝后降温恢复固态。第二渠道,利用渗入裂缝的液态金属作为微电极,形成电场诱导,以裂缝为靶向,通过离子迁移带动大量水分子向裂缝边缘迅速集结,促进水泥继续水化以及碳酸钙等填隙物的生成,实现水泥基材料裂缝自愈合。

9.此外,水泥在水化过程中会产生大量的热。在大体积或低水灰比的水泥基材料结构中,内部温度会大大超过外部温度,导致水泥基材料表面产生较大的热应力和裂缝,严重影响水泥基材料的强度和耐久性。由于金属的热容高于水泥,因此水泥水化过程中产生的热量将储存在金属中。而且当温度超过60℃时,金属颗粒会从固相变为液相,并储存大量的潜热,从而有效降低大体积水泥基材料的内部温度。水化温度的降低将减小大体积或低水灰比的水泥基材料内外温差,提高水泥基材料的抗裂性。试验发现当向水泥中加入5%的金属时,水泥水化释放的热量可减少22%。

10.为实现上述目的,本发明采用的技术方案为:

11.一种自修复水泥基材料,除了水泥基材料的物质组成外,还包括液态金属,所述水泥基材料为水泥净浆、水泥砂浆或普通混凝土。

12.进一步,所述液态金属为低熔点金属,包括铟、锡、铅、铋、锌、锑、铯、钫及其合金,亦包括含有锂、钠、钾和铷的合金。

13.进一步,所述液态金属的掺量为水泥基材料中胶凝材料的0~20%,所述胶凝材料为水泥,或水泥与矿物掺合料。

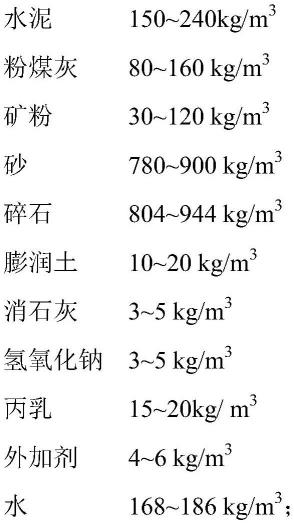

14.普通混凝土指以水泥为主要胶凝材料,与水、砂、石子,必要时掺入化学外加剂和矿物掺合料,按适当比例配合,经过均匀搅拌、密实成型及养护硬化而成的人造石材。本发明自修复混凝土中水泥、水、砂、石子、矿物掺合料、化学外加剂等物质的比例,可为现有的

多种配合比。

15.一种自修复水泥基材料的制备方法,包括以下步骤:

16.(1)将液态金属制备成水泥基材料设计中所需的小颗粒

17.首先,将大块液态金属与有机溶剂混合,加热至一定温度,大块液态金属将从固态转变为液态;随后,使用高速搅拌机将液态金属分散成微小颗粒,再迅速置于冰水中冷却,液态金属微小颗粒迅速转变为固体;最后,多次清洗固体小颗粒,并在真空干燥箱中烘干,以备待用;

18.(2)自修复水泥基材料制备

19.根据预先设计的水泥基材料配合比,称取各物质的质量;首先将水泥基材料的固体组分倒入搅拌锅中搅拌1~5分钟,然后将水,或水与外加剂倒入搅拌锅中再搅拌均匀,注入模具,之后脱模,脱模后的试件进行养护,直至测试龄期,即制备成自修复水泥基材料。

20.养护方法与水泥基材料养护方法相同。

21.一种自修复水泥基材料所产生裂缝的自修复过程采用“双渠道”水泥基材料自修复技术,具体为:第一渠道是利用液态金属的低温可逆相变特性,加热试件,使液态金属由固态转换为液态,自然流动填充裂缝后降温恢复固态;第二渠道,利用分布在水泥基材料中的液态金属作为微电极,施加电压形成电场诱导,以裂缝为靶向,通过离子迁移带动大量水分子向裂缝边缘迅速集结,促进水泥继续水化以及碳酸钙生成,实现水泥基材料裂缝自愈合。

22.进一步,所述(1)中有机溶剂为聚乙烯醇水溶液、聚氧乙烯脂肪醇醚水溶液、烷基糖苷水溶液中的一种。其中,所述聚氧乙烯脂肪醇醚是由聚乙二醇(peg)与脂肪醇缩合而成的醚类非离子表面活性剂,通式为:ro(ch2ch2o)nh,r一般为饱和的或不饱和的烃基;所述烷基糖苷是由天然葡萄糖和天然脂肪醇合成的一种非离子表面活性剂。

23.进一步,所述(1)中制备成的固体小颗粒的直径为100微米以下。

24.进一步,所述自修复过程中施加的电压为8~12v。

25.进一步,所述含有机溶剂的水溶液,一方面是将液态金属的水溶液在高速搅拌剪切作用下分散成微纳米小颗粒,另一方面经有机物包覆的小颗粒表面富有羟基,不仅有利于金属颗粒在水泥基材料中的均匀分散,也可增强与水泥基体的相容性与润湿性,利于液态金属的流动与填充。

26.进一步,填充于隙缝金属的表面羟基基团,在电场的作用下,不仅有利于水分子或水合离子的传输,更是钙离子的捕捉点,能促进氢氧化钙、碳酸钙、硅酸钙等水化产物的形成与富集,加快了自愈合修复过程。

27.进一步,本专利的另一个特点在于采用电场响应促进自修复,具体是通过离子的迁移带动水分子在水泥基材料内部加速传递并在裂缝界面加速聚集,促进二次水化反应和碳酸钙等填隙物的形成以加速裂缝自愈合。在待测水泥净浆试件的两端施以恒定电压,根据安培定律,由电流i和通电时间t计算:

[0028][0029]

得出电量q后,可以计算单离子牵动的水分子个数。例如,当q=3.580库伦,对应的单价阳离子的个数为2.238

×

10

19

。根据传递至另一端水量为1.08g,相当于3.615

×

10

22

个

水分子,可计算出此时间段内一个单价阳离子所带动的水分子数为1605。因此采用电极化诱导离子迁移带动水分子,可加快水分子与填隙物形成离子的渗透和扩散速率以促进缝隙的自愈合。

[0030]

与现有技术相比,本发明的有益效果为:

[0031]

1、浸泡在不同溶液中,例如不同ph值的氢氧化钙溶液,水泥基材料裂缝可实现多次修复。

[0032]

2、不受水泥基材料服役环境的影响,可用于房屋建筑、桥梁、大坝等水泥基材料的修复。

[0033]

3、当温度高于熔点时发生相变。熔融金属熔化为液体流动以填充桥接隙缝,抑制裂缝扩展,提高水泥的抗裂性,并增强水泥在荷载下的能量吸收能力。

[0034]

4、与水泥基材料基体相比,金属具有更好的抗拉强度和韧性,那么当温度降低后,则分布在水泥基材料隙缝中的固态金属可起到桥梁的作用,使其吸收更多能量,承受更高的荷载,其抗弯、抗折等韧性方面的性能会更好。

附图说明

[0035]

图1为自修复水泥基材料的自修复原理图;

[0036]

图2为本发明裂缝预制时金属片位置示意图。

具体实施方式

[0037]

下面结合附图和具体的实施例对本发明的技术方案及效果做进一步描述,但本发明的保护范围并不限于此。

[0038]

实施例1

[0039]

一种自修复水泥基材料的制备方法,包括以下步骤:

[0040]

(1)将液态金属制备成水泥基材料设计中所需的小颗粒

[0041]

首先,将5g大块铟锡铋合金与200ml的2wt%聚乙烯醇水溶液混合,加热至60℃,大块液态金属将从固态转变为液态;随后,在2000转/min高速搅拌将液态金属分散10min制成微小颗粒,再迅速置于冰水中冷却,液态金属微小颗粒迅速转变为固体,pva包覆在颗粒表面;最后,多次用水清洗固体小颗粒,并在真空干燥箱中40℃烘干,以备待用;所制备的固体小颗粒的直径为18-52微米。

[0042]

(2)自修复水泥净浆制备

[0043]

将制备的固体小颗粒金属掺入水泥净浆中。称取水泥1388g,水555g,消泡剂1.4g,液态金属颗粒41.6g(占水泥质量的3%)。将水泥和液态金属倒入搅拌锅中搅拌1~2分钟,随后将水和消泡剂倒入搅拌锅,再次搅拌2分钟,将拌合物注入40

×

40

×

160mm模具中,准备厚度为3mm的金属片,并在金属外包一层保鲜膜,方便后期钢片拔出,并在金属片上记20mm刻度线,以便控制金属片插入试件内的深度以控制预制裂缝。

[0044]

试件浇筑成型完成后将准备好的钢片插入,金属片插入试件中的位置如图2所示。

[0045]

为了以抗压强度的恢复程度表征自愈合的效果,将图2中养护至规定龄期的三个试件分别进行预处理:硬化水泥浆体试件1#在养护龄期为56d时,将不锈钢片拔出,切割为四个尺寸相同的试件(40

×

40

×

40mm)进行抗压试验;当试件2养护56d时,切割为四个相同

尺寸的试件后,直接进行抗压试验;试件3在养护龄期28d时拔出金属片,并切割为四个相同试件,置于愈合环境中进行裂缝修复(将试件加热至60℃,保温1小时后再降温。将试件浸泡在水中,试件两端施加10v电压,持续半小时),至龄期56天进行抗压试验。

[0046]

一种自修复水泥基材料所产生裂缝的自修复过程采用“双渠道”水泥基材料自修复技术,具体为:第一渠道是利用液态金属的低温可逆相变特性,加热试件,使液态金属由固态转换为液态,自然流动填充裂缝后降温恢复固态;第二渠道,利用分布在水泥基材料中的液态金属作为微电极,施加电压形成电场诱导,以裂缝为靶向,通过离子迁移带动大量水分子向裂缝边缘迅速集结,促进水泥继续水化以及碳酸钙等填隙物的生成,实现水泥基材料裂缝自愈合。如图1所示。

[0047]

实施例2

[0048]

一种自修复水泥基材料的制备方法,包括以下步骤:

[0049]

(1)将液态金属制备成水泥基材料设计中所需的小颗粒

[0050]

首先,将5g大块铟锡铋铅合金与200ml的1wt%月桂醇聚氧乙烯醚水溶液混合,加热至80℃,大块液态金属将从固态转变为液态;随后,在2000转/min高速搅拌5min将液态金属分散成微小颗粒,再迅速置于冰水中冷却,液态金属微小颗粒迅速转变为固体,月桂醇聚氧乙烯醚包覆在颗粒表面;最后,多次用水清洗固体小颗粒,并在真空干燥箱中50℃烘干,以备待用;所制备的固体小颗粒的平均直径为22微米。

[0051]

(2)自修复水泥砂浆制备

[0052]

将制备的固体小颗粒金属掺入水泥砂浆中。称取水泥1388g,细砂4200g,水550g,消泡剂1.4g,液态金属颗粒69.4g(占水泥质量的5%)。将水泥、细砂和液态金属倒入搅拌锅中搅拌3~4分钟,随后将水和消泡剂倒入搅拌锅,再次搅拌2分钟,将拌合物注入40

×

40

×

160mm模具中,,待养护24h后脱模。脱模后的试件置入标准养护室中养护,直至养护28天龄期时,采用压力机预压制备微裂缝。

[0053]

最后,靶向自修复开裂水泥砂浆。将预制裂缝试件加热至60℃,保温1小时后再降至室温。再将试件浸泡在饱和氢氧化钙水溶液中养护1天,试件两端施加电压12v,持续半小时,如此反复循环养护1天与加12v电压半小时的过程约4-6次,即完成裂缝愈合。

[0054]

实施例3

[0055]

一种自修复水泥基材料的制备方法,包括以下步骤:

[0056]

(1)将液态金属制备成水泥基材料设计中所需的小颗粒

[0057]

首先,将5g大块铟锡铋合金与200ml的1wt%聚乙烯醇水溶液(混合,加热至60℃,大块液态金属将从固态转变为液态;随后,在2000转/min高速搅拌5min将液态金属分散成微小颗粒,再迅速置于冰中冷却,液态金属微小颗粒迅速转变为固体,pva包覆在颗粒表面;最后,多次用水清洗固体小颗粒,并在真空干燥箱中40℃烘干,以备待用;所制备的固体小颗粒的平均直径为32微米。

[0058]

(2)自修复混凝土制备

[0059]

将制备的固体小颗粒金属掺入普通混凝土中。称取水泥608g,粉煤灰68g,矿渣46g,硅灰38g,水304g,砂1448g,石子2336g,消泡剂7.6g,减水剂8.0g,液态金属颗粒60.8g(占水泥及矿物掺合料质量的8%)。将水泥、粉煤灰、硅灰、矿渣、砂子、石子和液态金属倒入搅拌锅中搅拌3~4分钟,随后将水、减水剂、消泡剂倒入搅拌锅,再次搅拌2分钟,将拌合物

注入100

×

100

×

100mm模具中,待养护24h后脱模标养至28d后,压力机缓慢加压以预制微裂缝。

[0060]

最后,将干缩开裂的试件加热至70℃,保温2小时后再降至室温。再将试件浸泡在自来水中养护2天,试件两端施加电压8v,持续1小时,如此反复循环养护2天与加8v电压1小时的过程约4-6次,即完成裂缝愈合。

[0061]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。