1.本发明属于建筑陶瓷领域,具体涉及一种茶晶石基薄型陶瓷板及其制备方法。

背景技术:

2.建筑陶瓷板是一种由无机矿物原料,如石英、长石等无机非金属材料,经混合、研磨、过筛、干燥、压制成型、高温煅烧等生产工艺,制成的板状陶瓷制品。其中,薄型陶瓷板的厚度通常在3-5mm左右。相较于普通建筑陶瓷板材,建筑薄型陶瓷板的厚度仅为其30-50%,可减少约30-40%矿物原料用量,降低约20-30%产业能耗,符合当今节能减排的要求,一跃成为建筑陶瓷板材行业未来重点研究方向。

3.当前,针对建筑薄型陶瓷板的研究主要在于坯体配方的调整,通过改进坯料配方组成,提升湿坯的塑性、力学强度,进而降低传统建筑陶瓷板材厚度。当前,坯体配方的调整重心在于提升配方中铝含量。理论上,高铝陶瓷配方体系的内部富含硅氧四面体结构,能够抵抗外界形变,因此具有优异的力学性能。徐珊珊等采用高岭土、滑石粉、凹凸棒土、陶土和改性粉煤灰作为原料,根据矿物不同化学成分进行复配设计,发现随着氧化铝含量的提升,陶瓷抗弯强度呈现上升趋势。但在研发过程中,高铝陶瓷配方体系仍存在以下三点不足:(1)高铝体系烧结温度较高,窑炉难以适配;(2)高铝配方体系缺乏塑性物质,难以成型薄板湿坯;(3)高铝体系缺乏内部滑移系统,韧性较差。

4.除了高铝陶瓷配方体系,少数科学研究者尝试设计新的配方体系,对稀土配方体系展开了深入探索。但相关研究尚浅,因体系烧结温度较高,难以适配常规窑炉设备,因此其仅限低烧结温度陶瓷体系,如多孔陶瓷、电子陶瓷,尚未见该技术应用于建筑薄型陶瓷板。

技术实现要素:

5.针对上述问题,本发明旨在提出一种茶晶石基薄型陶瓷板及其制备方法,借助硅溶胶混合溶液对氧化铝前驱体进行全面包覆,采用预煅烧工艺降低氧化铝粉体表面能,进而降低茶晶石体系烧结温度,制备出高强度茶晶石基薄型陶瓷板。本发明工艺简便、生产能耗低、成本低廉,制备的茶晶石基薄型陶瓷板具有较高的力学强度,可广泛应用于建筑装饰陶瓷、电子基板领域,潜在商业市场广阔。

6.具体来说,一方面,本发明提供了一种茶晶石基薄型陶瓷板的制备方法,包括以下步骤:将氧化铝粉体、氟化铵和硅溶胶混合溶液按照质量比(3-5):(1-2):(8-10)均匀混合得到混合液,调节混合液的ph为8.0-8.5,经过分散后进行干燥,得到固液双相外包裹的预包裹粉体;将所述预包裹粉体进行预煅烧得到预煅烧粉体;将预煅烧粉体和基础矿物混合均匀得到坯体粉料;所述基础矿物的原料组成包括,以重量份计,乌兰茶晶石35-40重量份,萤石5-8重量份,独居石8-12重量份,膨润土5-8

na2o/k2o配方体系,体系单一。在研发过程中,高铝陶瓷配方体系主要通过改进坯料配方组成,提升湿坯的塑性、力学强度,仍存在以下三点不足:(1)高铝体系烧结温度较高,生产成本高;(2)高铝配方体系缺乏塑性物质,难以成型薄板湿坯;(3)高铝体系缺乏内部滑移系统,韧性较差。

19.本发明革新生产工艺,基于低成本茶晶石稀土配方体系,借助预煅烧工艺活化原料,调整界面活化能,成功开发出具有较低烧结温度的稀土配方体系,制备的茶晶石基薄型陶瓷板力学性能优异,未来开发潜力巨大。相较于当前公开技术,本发明工艺简单,成本低廉,项目产业化、实施性较强。

20.以下结合示例来具体进一步说明本发明中制备高强度茶晶石基薄型陶瓷板的技术方案。

21.步骤1):按照特定质量比氧化铝粉体:氟化铵:硅溶胶混合溶液=(3-5):(1-2):(8-10),将上述三种原料均匀混合,得到混合液。控制氧化铝粉体、氟化铵、硅溶胶混合溶液于上述特定的质量比例范围内,一方面可以控制氧化铝、氟化铝及硅溶胶三者的相对浓度至最佳,进而保障氧化铝颗粒外包裹层物相组成及后续预煅烧效率、效果;另一方面,硅溶胶可作介质载体,合适的质量比便于三者均匀混合,可有效防止氧化铝、氟化铵颗粒在分散过程中自主团聚。其中,氧化铝粉体的粒径可为1-3μm,氟化铵的粒径可为1-3μm,该粒径的两种颗粒价格低廉,而且具有较大的比表面积,有助于氟化铵颗粒吸附在氧化铝颗粒界面处,促进后续预煅烧效率、效果的提升。硅溶胶混合溶液的组分体积比为硅溶胶:三聚磷酸钠:水=(10-20):(1-3):(40-50)。

22.用1-3mol/l的氨水调节混合液的ph=8.0-8.5,再依次经超声分散、过滤、真空冷冻干燥,随后收集产物并研磨处理,得到预包裹粉体a。例如,超声分散温度为75-90℃,超声时间为1-3h,超声频率为8-12khz。冷冻干燥温度为-70至-90℃,干燥时间为6-9h,真空度为30-40pa,提升冷冻干燥效率的同时可以保障颗粒分散的效果。

23.当前技术的陶瓷板基体配方体系中,高铝组分原料存在界面活化能低、致密化温度高等不足,本发明通过引入具有特定质量比的氟化铵微粉、三聚磷酸钠粉体、硅溶胶混合溶液作为预烧结助剂,借助液态硅溶胶的流动包裹作用,将氟化铵微粉、硅溶胶和煅烧氧化铝粉体三相研磨、均匀混合,实现对氧化铝前驱体表面的均匀、全面包覆,有效避免微粒之间的团聚。相较于单一固相包裹工艺而言,“固-液”双相外包裹工艺具有更高的外包裹效率,可保障三相物质共同参与并完全反应,大大提升预煅烧效率。

24.另外,本发明优化干燥工艺,选用超声分散、真空冷冻干燥系列工艺替代传统单一干燥模式,可通过冷冻结晶水析出、空气抽离的方式,避免颗粒之间因氢键作用而发生大规模团聚。

25.步骤2):将经预包裹的粉体a平铺在瓷舟底部,并将其移至管式气氛炉中预煅烧。基于“固-液”双相外包裹效果,可在氧化铝前驱体外界面形成氟、硅基包裹层。通过合理设置预煅烧制度,在热应力的推动作用下,氧化铝粉体可以和包裹层中硅基物质发生粒子间的游离取代反应,加速氧化铝微粒物相传质的进程。同时,氟元素可降低包裹层界面黏度,促使氧化铝颗粒在低温下完成异质相向高强度α相的转变,有利于提升材料的整体强度。经“固-液”双相外包裹预煅烧处理,部分内部烧结热应力可转换为氧化铝粉体界面能,当受到外界能量激发时可作为体系烧结的推动力,促进茶晶石基薄型陶瓷板在低温下实现致密

化。一些实施方式中,预煅烧制度如下:在10-20pa真空度下,以6-8℃/min升温速率从室温加热到600-650℃并保温20-30min,再随炉冷却。

26.由于氟化铵于100℃以上会发生分解,氟化物及氨气等生成物易发生逸散,难以有效促进氧化铝微粒间物相传质的进程。本发明选用管式气氛炉作为烧结设备,通过合理调控设备参数,设置真空度为10-20pa,有效降低氟化铵正向分解反应的发生效率,防止氟化物及氨气等生成物发生逸散,进而提升预煅烧反应的效率。

27.硅溶胶在200℃以上会分解为固态硅粉,常规预包裹工艺效率低,大部分硅粉在熔融状态下会严重团聚,因此降低预煅烧反应的效率。本发明基于“固-液”双相外包裹工艺,借助均匀包裹在氧化铝原料界面、熔融态的硅化物促进物相传质,仅在600-650℃即可实现氧化铝颗粒由异质相向高强度α相的转变,可有效提升预煅烧反应的效率,大大降低生产成本。

28.收集预煅烧的产物并进行洗涤和干燥,得到预煅烧粉体b。所述干燥优选为真空冷冻干燥。常规生产通常选用烘箱干燥,易致使微粒发生严重团聚,降低产品力学性能。本发明优化干燥工艺,选用超声分散、冷冻干燥系列工艺替代传统单一干燥模式,可通过冷冻结晶水析出、空气抽离的方式,避免颗粒之间因氢键作用而发生大规模团聚,进而有效提升预煅烧微粉的分散性,保障产品力学性能。一些实施方式中,收集产物并依次经3-5次0.05-0.10mol/l的稀盐酸溶液酸洗、2-4次乙醇溶液醇洗至其表面ph=7.0-7.5,干燥,得到预煅烧粉体b。

29.步骤3):按照化学质量比al2o3:sio2:cao:mgo:mno2:tio2:na2o:k2o:la2o3:ce2o3:y2o3=(40-43):(34-37):(3-5):(4-6):(3-5):(2-5):(3-5):(3-5):(0.5-1.2):(0.2-0.8):(0.3-1),将预煅烧粉体b、乌兰茶晶石、萤石、独居石、膨润土、氧化锰、氧化钛、氧化镁、黑滑石、钾钠长石10种原料均匀混合,随后经除铁过筛、球磨、制浆、喷雾造粒等工序,得到坯体粉料c。其中,坯体粉料c的粒径为5-10μm,含水率为5-8%。

30.传统陶瓷板材为al2o

3-sio

2-na2o/k2o配方体系,通过调控配方中的铝硅比来优化力学性能,但受限于烧结助剂种类单一,难以完美平衡烧结温度、成本的关系。本发明开创地设计出茶晶石基配方体系,同时引入乌兰茶晶石、萤石、独居石等低成本原料作为助熔物相。乌兰茶晶石、独居石、萤石等原料成本低廉,烧结助熔效果优异,同时富含ce、y、la等稀土元素,可在热推动力下渗透到晶格间隙中,防止氧化铝晶粒因受热发生蠕变。间隙处的稀土元素可诱导体系提前析出玻璃相,降低玻璃相由固相到液相的转变温度区间,有效加快内部液相的物相传质速率,进而在低温下实现体系致密化,大大降低生产成本。与此同时,独居石、萤石等原料含有氟类化合物,其可以吸附在熔融的氧化铝界面层,渗入氧化铝晶格形成固溶体,协同降低体系烧结温度。

31.与此同时,微米级氧化铝是高强度颗粒相,合理调控其在粉体原料中的质量比例可填充坯体内部孔隙,提升坯体致密度及力学强度,有助于成型高强度大尺寸薄型陶瓷板;而过度引入氧化铝则会提升坯体理论烧结温度及薄型陶瓷板制备成本。稀土类元素的比例控制可保障前述助溶效果,防止因过度引入乌兰茶晶石、萤石、独居石原料而产生黑心、孔洞和变形等质量缺陷。选用的原料种类多,成本低,同时契合本专利设计的烧结致密化制度,配方产业化稳定性较高。

32.步骤4):将坯体粉料c在50-60mpa的压力下成型为长、宽、厚度分别为750-850mm、

1550-1650mm、2-5mm的薄型陶瓷板生坯,随后将其移至高温固相烧结炉中烧结,可得高强度茶晶石基薄型陶瓷板。其中,高温固相烧结制度如下:以8-10℃/min升温速率从室温加热至1100-1150℃并保温5-10min,随后以3-5℃/min降温速率至800-850℃并保温15-20min,再随炉冷却。

33.本发明以预煅烧工艺为基础,开发出“高温段快烧、低温段致密”的两段式、低成本烧结工艺。一方面,本发明的两段式、低成本烧结工艺可通过严格控制高温下保温时间,防止氧化铝晶粒在高温下发生热力学蠕变,进而保障坯体的综合力学性能,同时高温段保温时间缩短,大大降低烧结成本;另一方面,常规烧结工艺周期为50-70min,而本发明预煅烧工艺成功降低了氧化铝原料等耐火度,协同两段式烧结工艺,仅在15-20min即可实现坯体致密化,缩短30-50%生产周期,节约20-30%生产成本,具有极大的产业化应用潜力。

34.为了提高陶瓷板的釉面装饰效果,还可以对茶晶石基薄型陶瓷板进行上釉、(釉烧)烧结、抛光、切割等常规釉面工序。

35.实施例中使用的硅溶胶的二氧化硅的质量百分数为20-30%。

36.实施例1茶晶石基薄型陶瓷板的制备方法包括以下步骤:

37.步骤1):按照特定质量比氧化铝粉体:氟化铵:硅溶胶混合溶液=3:1:8,将上述三种原料均匀混合,用1mol/l的氨水调节其ph=8.0,再依次经超声分散、过滤、冷冻干燥,随后收集产物并研磨处理,得到预包裹粉体a。其中,氧化铝粉体的粒径为1μm;氟化铵的粒径为1μm;硅溶胶混合溶液的组分体积比为硅溶胶:三聚磷酸钠:水=10:1:40;超声分散温度为75℃,超声时间为1h,超声频率为8khz;冷冻干燥温度为-70℃,干燥时间为6h,真空度为30pa。

38.步骤2):将经预包裹的粉体a平铺在瓷舟底部,将其移至管式气氛炉中预煅烧,随后收集产物并依次经三次稀盐酸溶液酸洗、二次乙醇溶液醇洗至其表面ph=7.0,得到预煅烧粉体b。其中,预煅烧制度如下:在10pa真空度下,以6℃/min升温速率从室温加热到600℃并保温20min,再随炉冷却。

39.步骤3):按照化学计量比al2o3:sio2:cao:mgo:mno2:tio2:na2o:k2o:la2o3:ce2o3:y2o3=40:37:3:6:3:2:5:3:0.5:0.2:0.3,将预煅烧粉体b、乌兰茶晶石、萤石、独居石、膨润土、氧化锰、氧化钛、氧化镁、黑滑石、钾钠长石10种原料均匀混合,随后经除铁过筛、球磨、制浆、喷雾造粒工序,得到坯体粉料c。其中,坯体粉料c的粒径为5μm,含水率为5%。

40.步骤4):将坯体粉料c在50mpa的压力下成型为长、宽、厚度分别为750mm、1550mm、2mm的薄型陶瓷板生坯,随后将其移至高温固相烧结炉中烧结,得到高强度茶晶石基薄型陶瓷板。其中,高温固相烧结制度如下:以8℃/min升温速率从室温加热至1100℃并保温5min,随后以3℃/min降温速率至800℃并保温15min,再随炉冷却。

41.实施例2茶晶石基薄型陶瓷板的制备方法包括以下步骤:

42.步骤1):按照特定质量比氧化铝粉体:氟化铵:硅溶胶混合溶液=5:2:10,将上述三种原料均匀混合,用3mol/l的氨水调节其ph=8.5,再依次经超声分散、过滤、冷冻干燥,随后收集产物并研磨处理,得到预包裹粉体a。其中,氧化铝粉体的粒径为3μm;氟化铵的粒径为3μm;硅溶胶混合溶液的组分体积比为硅溶胶:三聚磷酸钠:水=20:3:50;超声分散温

度为90℃,超声时间为3h,超声频率为12khz;冷冻干燥温度为-90℃,干燥时间为9h,真空度为40pa。

43.步骤2):将经预包裹的粉体a平铺在瓷舟底部,将其移至管式气氛炉中预煅烧,随后收集产物并依次经五次稀盐酸溶液酸洗、四次乙醇溶液醇洗至其表面ph=7.5,得到预煅烧粉体b。其中,预煅烧制度如下:在20pa真空度下,以8℃/min升温速率从室温加热到650℃并保温30min,再随炉冷却。

44.步骤3):按照化学计量比al2o3:sio2:cao:mgo:mno2:tio2:na2o:k2o:la2o3:ce2o3:y2o3=43:34:3:6:3:2:3:3:1.2:0.8:1,将预煅烧粉体b、乌兰茶晶石、萤石、独居石、膨润土、氧化锰、氧化钛、氧化镁、黑滑石、钾钠长石10种原料均匀混合,随后经除铁过筛、球磨、制浆、喷雾造粒工序,得到坯体粉料c。其中,坯体粉料c的粒径为10μm,含水率为8%。

45.步骤4):将坯体粉料c在60mpa的压力下成型为长、宽、厚度分别为850mm、1650mm、5mm的薄型陶瓷板生坯,随后将其移至高温固相烧结炉中烧结,可得高强度茶晶石基薄型陶瓷板。其中,高温固相烧结制度如下:以10℃/min升温速率从室温加热至1150℃并保温10min,随后以5℃/min降温速率至850℃并保温20min,再随炉冷却。

46.实施例3茶晶石基薄型陶瓷板的制备方法包括以下步骤:

47.步骤1):按照特定质量比氧化铝粉体:氟化铵:硅溶胶混合溶液=4:1.5:8.5,将上述三种原料均匀混合,用2mol/l的氨水调节其ph=8.5,再依次经超声分散、过滤、冷冻干燥,随后收集产物并研磨处理,得到预包裹粉体a。其中,氧化铝粉体的粒径为2.8μm,氟化铵的粒径为1.5μm。硅溶胶混合溶液的组分体积比为硅溶胶:三聚磷酸钠:水=18:2:45。超声分散温度为85℃,超声时间为2h,超声频率为10khz。冷冻干燥温度为-80℃,干燥时间为7h,真空度为36pa。

48.步骤2):将经预包裹的粉体a平铺在瓷舟底部,将其移至管式气氛炉中预煅烧,随后收集产物并依次经四次稀盐酸溶液酸洗、三次乙醇溶液醇洗至其表面ph=7.2,得到预煅烧粉体b。其中,预煅烧制度如下:在15pa真空度下,以7℃/min升温速率从室温加热到630℃并保温24min,再随炉冷却。

49.步骤3):按照化学计量比al2o3:sio2:cao:mgo:mno2:tio2:na2o:k2o:la2o3:ce2o3:y2o3=40:35:4:4:3:4:4:4:0.6:0.4:1,将预煅烧粉体b、乌兰茶晶石、萤石、独居石、膨润土、氧化锰、氧化钛、氧化镁、黑滑石、钾钠长石10种原料均匀混合,随后经除铁过筛、球磨、制浆、喷雾造粒工序,得到坯体粉料c。其中,坯体粉料c的粒径为7μm,含水率为6%。

50.步骤4):将坯体粉料c在58mpa的压力下成型为长、宽、厚度分别为820mm、1600mm、3mm的薄型陶瓷板生坯,随后将其移至高温固相烧结炉中烧结,可得高强度茶晶石基薄型陶瓷板。其中,高温固相烧结制度如下:以9℃/min升温速率从室温加热至1130℃并保温8min,随后以4℃/min降温速率至825℃并保温16min,再随炉冷却。

51.对比例1

52.与实施例1基本相同,区别主要在于:未进行步骤1)、2)中氧化铝粉体的预包裹以及预煅烧。

53.对比例2

54.与实施例1基本相同,区别主要在于:步骤1)进行氧化铝粉体预包裹的过程中,未

进行真空冷冻干燥、研磨等多种分散工艺,而是仅采用常规干燥方式:120℃下干燥12h。

55.对比例3

56.与实施例1基本相同,区别主要在于:步骤3)中原料的组分配比不同。

57.步骤3):按照化学计量比al2o3:sio2:cao:mgo:tio2:na2o:k2o=32:49:4:3:3:6:5,将预煅烧粉体b、高铝球土、高岭土、力高砂、膨润土、黑滑石、钾钠长石、国白砂8种原料均匀混合,随后经除铁过筛、球磨、制浆、喷雾造粒工序,得到坯体粉料c。其中,坯体粉料c的粒径为8μm,含水率为6%。

58.对比例4

59.与实施例1基本相同,区别主要在于:步骤4)中烧结制度不同。

60.步骤4):将坯体粉料c在55mpa的压力下成型为长、宽、厚度分别为830mm、1560mm、4mm的薄型陶瓷板生坯,随后将其移至高温固相烧结炉中烧结,可得茶晶石基薄型陶瓷板。其中,高温固相烧结制度如下:以8℃/min升温速率从室温加热至1150℃并保温30min,再随炉冷却。

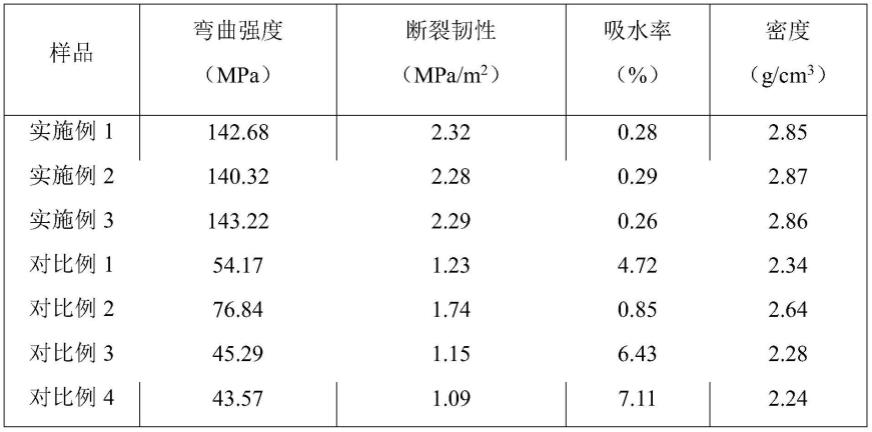

61.表1列举了实施例1-3和对比例1-4的部分力学性能测试数据:表1实施例、对比例样品的力学性能

62.图1为实施例1中氧化铝原料的光镜测试图。从图1可以看出,氧化铝原料的分散性较好,表面光滑,晶粒间存在明显界线。

63.图2为实施例1中预煅烧氧化铝粉体的扫描电镜测试图。从图2可以看出,经本发明预煅烧工艺处理后,氧化铝粉体外包裹硅粉层。此外,其并未发生严重团聚,颗粒没有发生异常长大,表明本发明预煅烧工艺制度设置合理,“固-液”双相外包裹工艺可有效避免氧化铝粉体自然团聚。

64.图3为实施例2中茶晶石薄型陶瓷板断面的扫描电镜测试图,其断面处可见气孔较少,氧化铝以颗粒状存在,表明本发明开发的两段式低成本煅烧工艺可促进坯体致密,有效防止高强刚玉相熔融。此外,结合表1力学性能数据可以看出,其综合力学性能优异。

65.表2为图3中样品x射线能谱分析结果。从数据对比可以看出,spot1处的玻璃相、稀土相的质量分数远高于spot2,表明乌兰茶晶石、独居石、萤石等原料引入的ce、y、la等稀土元素可有效诱导体系提前析出玻璃相,进而有效加快内部液相的物相传质速率,在低温下

实现体系致密化,大大降低了生产成本。表2图3中样品x射线能谱分析结果

66.图4为对比例1中茶晶石薄型陶瓷板断面的扫描电镜测试图。对比实施例可以看出,该断面气孔较多、明显欠烧,表明未采用“固-液”双相外包裹、预煅烧工艺,仅采用市面常见一步式烧结的方法难以实现坯体致密。

67.图5为对比例2中预煅烧氧化铝粉体的扫描电镜测试图。对比实施例、表1性能测试数据可以看出,该制备工艺下粉体出现了明显的团聚现象,表明未采用真空冷冻干燥、研磨等多种分散工艺难以有效分散预煅烧氧化铝粉体,进而降低了坯体的综合力学性能。

68.图6为对比例3中茶晶石薄型陶瓷板断面的扫描电镜测试图。对比实施例、表1性能测试数据可以看出,该断面呈典型欠烧形貌,存在较多可见气孔,表明采用市面薄型陶瓷板坯体配方缺乏合理烧结助剂体系,在该烧结制度下难以实现致密,因此综合力学性能较差。

69.图7为对比例4中茶晶石薄型陶瓷板断面的扫描电镜测试图。对比实施例、表1性能测试数据可以看出,该断面呈典型的过烧形貌,晶粒出现了异常长大现象,表明市面常规烧结工艺温度过高、保温时间过长,不适配本坯料体系,因此其综合力学性能较差。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。