一种nicocr中熵合金颗粒增强钛基复合材料的制备方法

技术领域

1.本发明属于金属材料加工技术领域,具体涉及一种nicocr中熵合金颗粒增强钛基复合材料的制备方法。

背景技术:

2.颗粒增强钛基复合材料具有各向同性、机械加工性好、易制备和成本低等优势,同时其较高的材料强度和尺寸稳定性,且质轻、耐高温,可以满足高性能航天器的结构要求,实现减少油耗,延长飞行时间的目的,现已成功应用于导弹壳体、飞机发动机等航空工业领域。常见的颗粒增强体有碳化物、氧化物、氮化物和硼化物等,不同种类和性质的增强体起到的强化效果各不相同。一般而言,增强体颗粒的尺寸在10~30μm,在复合材料中的体积分数为15%~20%。碳化物和硼化物具有高熔点、高硬度、高模量及化学稳定性好等优点,作为钛基复合材料的增强体时有利于提高材料的力学性能。tib和tic颗粒因具有高硬度和高模量,与钛基体相容性好,且密度、泊松比和热膨胀系数与钛或钛合金基体相近等优势,成为当前研究的主流增强体材料。氧化物增强颗粒可分为金属氧化物,如al2o3、la2o3、zro2等和非金属氧化物,如sio2。氮化物增强颗粒在钛合金的增强中也发挥着重要作用。例如,tin不仅具有高硬度、耐高温、耐磨损和耐腐蚀等性能,用于制备tin颗粒增强钛基复合材料时能够有效减缓材料的磨损。但这些颗粒与钛基体的结合存在问题,会导致塑性急剧下降,例如罗贤旺等人将la2o3和tic作为增强颗粒相添加到纯钛基体中,强度虽然获得大幅提升,但塑性仅有纯钛的七分之一。

3.此外,金属颗粒也可作为钛基复合材料的增强颗粒。而相较于传统金属颗粒,高熵合金具有更高的强度;相比于非晶合金,高熵合金良好的稳定性能使强化相的成分与特性在加工过程中更容易保存。高熵合金与金属基体的热膨胀系数非常接近,且在冷却过程中不发生相变。因此,高熵合金颗粒展现出作为一种新型强化相的巨大潜力。同时在高熵合金颗粒增强铝基复合材料中,高熵合金表现出与基体良好的结合能力,和稳定的界面相容能力。选用conifeal

0.4

ti

0.6

cr

0.5

高熵合金颗粒来增强7075铝合金,发现其抗拉强度和塑性都明显优于同样工艺制备的sic

p

/7075复合材料。选用alfecocrni高熵合金颗粒来制备alfecocrni/mg复合材料,发现颗粒与基体的界面结合良好,且复合材料的压缩屈服强度和抗压强度可相对于基体分别提高了68.8%和45.02%。而cocrfemnni颗粒增强纯ti的文章鲜有,这可能与ti在高温下易于其他元素发生反应生成金属间化合物,恶化性能有关。由此可见,选用高熵合金作为增强体有利于增强颗粒与金属基体界面的结合,能够提高复合材料的综合力学性能。而如何选择合适的元素粉末与成分,避免产生硬脆金属间化合物,更好实现颗粒增强钛基复合材料的重要因素之一。

4.粉末冶金法通过调配粉体粒径与配比,便可实现增强相的粒度大小和体积分数的调控,由此得到组织均匀和稳定性优异的复合材料,是一种理想的工艺手段。高能球磨法是实现元素粉末粒径统一的重要手段,通过球磨筛分获得合适粒径分布的元素粉,同时在高能球磨过程中元素粉之间通过碰撞粉碎实现机械合金化,达到元素粉的预合金化,使其在

后续烧结过程中更加稳定,达到预期扩散效果。放电等离子烧结(sps)烧结是典型的粉末冶金法之一,将钛合金的粉体和增强体粉体混合后放入模具中,使混合粉体在通电和加压过程中实现快速加热致密和原位反应,从而获得均匀细小的组织。目前,研究人员已将计算机控制技术与sps相结合,做到精确控制烧结温度和时间,使快速制备高性能钛基复合材料成为可能。

5.然而,高熵合金颗粒增强钛基合金也存在一些潜在问题需要加以考虑与解决:

6.1、高熵合金中的多组元与基体合金生成硬脆的金属间化合物使复合材料的结构与性能恶化,而航空件应用环境恶劣,这种恶化影响将被放大,需要寻找一种与钛基润湿性好,且不会形成硬脆的金属间化合物的硬化颗粒材料成分。

7.2、如何获得并选择合适粒径分布的增强相颗粒是影响颗粒增强相在基体中增强效果的重要因素。

8.3、如何实现增强相颗粒在钛基体中的良好结合与均匀分布也是影响颗粒增强钛基复合材料性能的重要因素,选择合适的增强相与基体质量分数配比。

9.4、放电等离子烧结工艺的快速加热冷却可获得组织均匀细小的复合材料,同时也要选择合适的烧结温度与烧结时间避免过烧。

技术实现要素:

10.本发明的目的在于提供一种nicocr中熵合金颗粒增强钛基复合材料的制备方法,以解决上述背景技术中提出的问题。

11.针对现有高熵合金颗粒增强纯钛基体成分空白,以及如何避免颗粒增强相与钛基体产生的硬脆金属间化合物,且如何选择颗粒粒径分布、提高增强相颗粒在钛基体中良好结合与均匀分布,以及合适的烧结工艺避免过烧等问题,本发明的目的是在于提供一种中熵合金颗粒增强纯钛基体的成分配比,以及中熵合金颗粒增强钛基复合材料及其制备方法,该方法通过选用组元数较少但具备良好化学稳定性的nicocr中熵合金颗粒避免增强相与钛基体产生硬脆金属间化合物,通过高能球磨对颗粒表面进行机械合金化达到预合金状态,以及均匀粒径筛分达到合适粒径分布,实现增强相与基体的良好结合与均匀分布达到良好的增强效果,并通过放电等离子烧结工艺结合合适参数实现烧结致密化,同时调控增强相颗粒在纯钛基体中的扩散程度,获得均匀细小组织,实现钛基复合材料的颗粒增强。

12.为实现上述目的,本发明提供如下技术方案:一种nicocr中熵合金颗粒增强钛基复合材料的制备方法,其特征在于:包括以下步骤:

13.s1:选取ni、co、cr元素粉末,按照其原子百分比均为33.33%进行配比;

14.s2:通过行星式球磨对元素粉末进行机械合金化,获得nicocr预合金粉末;

15.s3:对预合金粉末进行振动筛分,获得合适粒径的nicocr合金粉末颗粒;

16.s4:将nicocr合金颗粒与纯钛粉进行混料,获得混合粉末;

17.s5:通过放电等离子烧结将混合粉末烧结成型,获得致密的nicocr颗粒增强钛基复合材料。

18.优选的方案,所述中熵合金颗粒增强钛基复合材料中所选的主元元素粉为ni、co、cr,其原子比为1:1:1。

19.优选的方案,所述中熵合金元素粉合金化手段为通过高能球磨将ni、co、cr元素粉

预合金化,其球磨参数为:球磨转速为200~500r/min,球料比为10:1,球磨罐与磨球均为硬质合金材质,球磨时间为4~12h。

20.优选的方案,所述通过筛分获得中熵合金颗粒粒径分布为20~53um。

21.优选的方案,所述nicocr颗粒增强钛基复合材料中nicocr元素粉质量分数为2~10%。较优选的方案,所述nicocr颗粒增强钛基复合材料中nicocr元素粉质量分数为2~8%。在优选的nicocr颗粒质量分数下,少量颗粒添加实现钛基体显著增强效果的同时不会损失大量塑性,较好的平衡了钛基复合材料的强韧性。更高的质量分数一方面会增加颗粒与基体良好结合的难度,另一方面带来强度的大幅提升同时使塑性急剧降低。

22.优选的方案,所述放电等离子烧结的条件为:温度为800~1100℃,时间为5~30min。较优选的方案,所述放电等离子烧结的条件为:温度为850~1000℃,时间为5~10min。在优选的烧结工艺条件下nicocr颗粒与基体通过一定程度的扩散而实现良好结合,同时不发生完全扩散失去颗粒增强效果。过高的烧结温度会使nicocr颗粒在烧结过程中实现完全扩散,达到微合金化获得局域的α β双相组织,失去颗粒增强效果。

23.本发明的技术方案关键在于选取合适的中熵合金主元元素粉ni、co、cr通过高能球磨实现预合金化获得中熵合金颗粒,nicocr中熵颗粒作为钛基增强相进一步改善增强相与基体的结合,调控增强相颗粒的粒径分布与质量分数、混料比发挥颗粒增强最大效果的同时保持钛基复合材料的强韧性平衡,应用放电等离子烧结工艺调控颗粒烧结过程中扩散情况实现钛基复合材料的强韧化调控,最终得到实现强韧化平衡的nicocr颗粒增强钛基复合材料。

24.本发明的技术效果和优点:1、本发明选取了ni、co、cr元素粉,通过高能球磨获得一定粒径分布的中熵合金增强颗粒;

25.2、本发明中强度高,化学稳定性好的nicocr中熵颗粒作为钛基合金增强相,有效避免了增强相与基体产生硬脆金属间化合物而恶化性能;

26.3、本发明中通过对增强相粒径分布以及质量分数调控可以有效调控颗粒增强相在钛基复合材料加载过程中的作用效果,获得强韧化平衡;

27.4、本发明中放电等离子体烧结工艺调控可以有效调控颗粒增强相在基体中的存在形式及扩散程度,实现增强相对基体的最大化强韧化,进一步实现调控nicocr颗粒增强钛基复合材料力学性能的目的。

附图说明

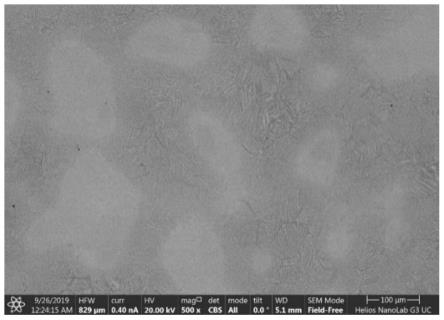

28.图1是本发明实施例1中所制备的nicocr颗粒增强钛基复合材料的组织形貌;

29.图2是本发明实施例1中所制备的nicocr颗粒增强钛基复合材料力学性能;

30.图3是本发明实施例2中所制备的nicocr颗粒增强钛基复合材料的组织形貌;

31.图4是本发明实施例2中所制备的nicocr颗粒增强钛基复合材料力学性能。

具体实施方式

32.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

33.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

35.实施例1

36.本发明的nicocr颗粒增强钛基复合材料的制备方法,包括以下步骤:

37.s1:以1:1:1原子比将ni、co、cr元素粉末放入行星式球磨机进行高能球磨,实现机械合金化,参数为300r/min,球磨时间8h;

38.s2:将球磨后的nicocr中熵合金颗粒进行筛分,选择30~45um粒径分布的nicocr中熵合金颗粒;

39.s3:将步骤(2)中的nicocr中熵合金颗粒与纯ti粉按质量分数ti-5%nicocr配,并进行充分混合,转速150r/min,时间5h;

40.s4:将步骤(3)中的混合粉末置于1000℃的放电等离子烧结炉中烧结5min。

41.通过组织观察法对本实施例产品进行测试,本实施例烧结后得到nicocr颗粒增强钛基复合材料组织如图1所示,本实施例中nicocr颗粒在钛基体中保留了部分颗粒形貌,与基体形成连续扩散界面层,钛基体中为α β双相。由图2可见,本发明nicocr颗粒增强钛基复合材料强度优异,其抗拉强度约1280mpa。

42.实施例2

43.本发明的nicocr颗粒增强钛基复合材料的制备方法,包括以下步骤:

44.s1:以1:1:1原子比将ni、co、cr元素粉末放入行星式球磨机进行高能球磨,实现机械合金化,参数为320r/min,球磨时间6h;

45.s2:将球磨后的nicocr中熵合金颗粒进行筛分,选择35~53um粒径分布的nicocr中熵合金颗粒;

46.s3:将步骤(2)中的nicocr中熵合金颗粒与纯ti粉按质量分数ti-8.3%nicocr配,并进行充分混合,转速200r/min,时间5h;

47.s4:将步骤(3)中的混合粉末置于850℃的放电等离子烧结炉中烧结5min。

48.测试,本实施例烧结后得到nicocr颗粒增强钛基复合材料组织如图3所示,本实施例中nicocr颗粒在钛基体中保留了颗粒形貌,与纯钛基体界面接好良好。由图4可见,本发明nicocr颗粒增强钛基复合材料综合性能良好,经检测,本材料的抗拉强度920mpa,延伸率约16%。

49.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。