1.本发明涉及机器人关节驱动器,具体地说是一种分体式串联弹性驱动器。

背景技术:

2.机器人关节驱动器可以分为刚性驱动器和弹性驱动器。刚性驱动器的传动部分全部由刚性零件连接而成,可以实现机器人关节位置的快速精确运动;但由于缺少弹性元件,在碰撞等冲击载荷下容易造成零部件损坏。随着机器人技术的发展,越来越多的机器人需要与人交互或者在非结构环境下工作,如外骨骼机器人、协作机器人、服务机器人、人形机器人等。在人机交互过程和非结构环境下工作时,为了保证人和机器人的安全,需要机器人关节具有柔性。串联弹性驱动器具有本质柔性的特点,受到越来越多研究人员的青睐,目前已有大量将串联弹性驱动器应用于机器人关节的研究。

3.机器人的设计要求机器人关节结构紧凑、重量轻,尤其下肢是外骨骼机器人等腿式机器人要求机器人关节轴向尺寸要尽可能小,将串联弹性驱动器所需的全部零部件集成到机器人关节转轴上必然导致机器人关节轴向尺寸过大,而具有较大安装空间的机器人连杆部分的空间不能被充分利用。串联弹性驱动器一般要把电机、减速器、两个位置传感器、弹性元件和其他支撑连接零件设计成模块化关节。如何将这些零件设计成紧凑的机器人关节仍是一个重要的研究课题。

技术实现要素:

4.为了解决现有的机器人关节缺少被动柔性部件,容易受到外界冲击力的破坏以及现有的串联弹性驱动器存在关节轴向尺寸较大的问题,本发明的目的在于提供一种分体式串联弹性驱动器。

5.本发明的目的是通过以下技术方案来实现的:

6.本发明包括电机模块及减速器模块,其中电机模块包括盘式无框电机、第一绝对值编码器及第一同步带轮,该盘式无框电机的电机外壳安装于关节后端连杆上,所述盘式无框电机的电机主轴一端与第一同步带轮连接,另一端连接有位于所述电机外壳内的第一绝对值编码器,通过所述第一绝对值编码器测量盘式无框电机的角位移和角速度;所述减速器模块包括谐波减速器、第二绝对值编码器、平面扭簧、交叉滚子轴承及第二同步带轮,该第二绝对值编码器连接在所述平面扭簧上,用于测量平面扭簧的扭簧内轮和扭簧外轮的相对角位移及角速度;所述扭簧外轮与盘式无框电机的电机外壳安装于机器人的同一根关节后端连杆上,所述谐波减速器的减速器输入轴一端连接有第二同步带轮,另一端与所述扭簧内轮转动连接,所述电机模块的运动通过第一同步带轮输出,经过同步带传递给所述第二同步带轮;所述谐波减速器的谐波减速器波发生器内圈与减速器输入轴相连、外圈连接有谐波减速器刚轮,该谐波减速器刚轮固接在机器人的关节前端连杆上;所述扭簧内轮上安装有谐波减速器柔轮,该扭簧内轮与扭簧外轮之间设有交叉滚子轴承。

7.其中:所述盘式无框电机的盘式无框电机定子固定于电机外壳上,盘式无框电机

转子固定在所述电机主轴上,该电机主轴通过轴承与所述电机外壳转动连接;所述电机主轴的一端固接有第一胀紧轮,所述第一同步带轮安装于第一胀紧轮外部,所述盘式无框电机转子的旋转运动通过电机主轴、第一胀紧轮传递给第一同步带轮,并通过该第一同步带轮输出。

8.所述第一绝对值编码器的第一绝对值编码器读数头固定在电机外壳上,第一绝对值编码器转子固定在所述电机主轴的另一端。

9.所述减速器输入轴的一端与关节前端连杆转动连接,且该减速器输入轴的一端固接有第二胀紧轮,所述第二同步带轮安装于第二胀紧轮的外部,该第二同步带轮的运动通过所述第二胀紧轮、减速器输入轴传递给谐波减速器波发生器。

10.所述谐波减速器柔轮与谐波减速器刚轮之间在谐波减速器波发生器运动时发生经过减速的转动,当所述谐波减速器柔轮与谐波减速器刚轮之间发生经过减速的转动时,所述关节前端连杆与关节后端连杆发生相对转动。

11.所述交叉滚子轴承的内圈经过转接件及谐波减速器刚轮与关节前端连杆连接,该交叉滚子轴承的外圈通过所述扭簧外轮与关节后端连杆连接。

12.所述第二绝对值编码器的第二绝对值编码器读数头通过连接件固定在扭簧外轮上,第二绝对值编码器转子与所述扭簧内轮连接。

13.本发明的优点与积极效果为:

14.本发明将串联弹性驱动器的盘式无框电机和第一绝对值编码器设计成电机模块,并将其安装到机器人连杆部分,可以有效地利用机器人连杆部分的空间,同时大幅减小关节转轴处的轴向尺寸。

附图说明

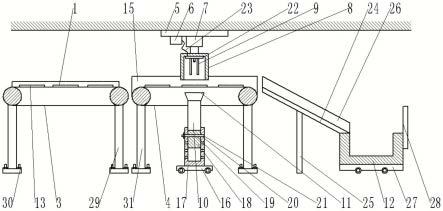

15.图1为本发明的结构剖视图;

16.图2为本发明减速器模块的立体结构示意图;

17.图3为本发明应用于外骨骼机器人髋关节的立体结构示意图;

18.其中:a为电机模块,b为减速器模块,c为驱动器,1为关节前端连杆,201为谐波减速器刚轮,202为谐波减速器柔轮,203为谐波减速器波发生器,3为第二同步带轮,4为第五轴承,5为第二胀紧轮,6为减速器输入轴,8为扭簧内轮,9为第一同步带轮,10为第一胀紧轮,1101为第一绝对值编码器读数头,1102为第一绝对值编码器转子,12为电机主轴,1301为盘式无框电机定子,1302为盘式无框电机转子,14为平面扭簧,15为第一轴承,1601为第二绝对值编码器读数头,1602为第二绝对值编码器转子,17为第二轴承,18为交叉滚子轴承,20为关节后端连杆,21为螺栓,22为电机外壳,23为第三轴承,24为第四轴承,25为扭簧外轮。

具体实施方式

19.下面结合附图对本发明作进一步详述。

20.如图1~3所示,本发明包括安装在机器人同一根连杆上的电机模块a及减速器模块b,电机模块a与减速器模块b通过同步带传动。

21.本实施例的电机模块a包括盘式无框电机、第一绝对值编码器、第一同步带轮9及

第一胀紧轮10,盘式无框电机的电机外壳22通过螺栓21固接在机器人的关节后端连杆20上,盘式无框电机的盘式无框电机定子1301固定于电机外壳22上,盘式无框电机转子1302固定在电机主轴12上,该电机主轴12的两侧分别通过第三轴承23及第四轴承24与电机外壳22转动连接,并由第三轴承23及第四轴承24支撑;电机主轴12的一端固接有第一胀紧轮10,第一同步带轮9安装于第一胀紧轮10外部,盘式无框电机转子1302的旋转运动通过电机主轴12、第一胀紧轮10传递给第一同步带轮9,并通过该第一同步带轮9输出。电机主轴12的另一端连接有位于电机外壳22内的第一绝对值编码器,第一绝对值编码器的第一绝对值编码器读数头1101固定在电机外壳22上,第一绝对值编码器转子1102固定在电机主轴12的另一端,通过第一绝对值编码器测量盘式无框电机的角位移和角速度。

22.本实施例的减速器模块b包括谐波减速器、第二绝对值编码器、平面扭簧14、交叉滚子轴承18、第二同步带轮3及第二胀紧轮5,平面扭簧14的扭簧外轮25与盘式无框电机的电机外壳22安装于机器人的同一根关节后端连杆20上,减速器输入轴6的一端通过第五轴承4与关节前端连杆1转动连接,另一端通过第一轴承15与平面扭簧14的扭簧内轮8转动连接,减速器输入轴6两端由第五轴承4和第一轴承15支撑,且减速器输入轴6的一端固接有第二胀紧轮5,第二同步带轮3安装于第二胀紧轮5的外部,电机模块a的运动通过第一同步带轮9输出,经过同步带传动传递给第二同步带轮3,第二同步带轮3的运动经过第二胀紧轮5、减速器输入轴6,传递给谐波减速器波发生器203。谐波减速器波发生器203的内圈与减速器输入轴6相连、外圈连接有谐波减速器刚轮201,该谐波减速器刚轮201固接在机器人的关节前端连杆1上。扭簧内轮8上安装有谐波减速器柔轮202。谐波减速器波发生器203运动时,谐波减速器柔轮202和谐波减速器刚轮201之间发生经过减速的转动。谐波减速器刚轮201和关节前端连杆1刚性连接,谐波减速器柔轮202经过扭簧内轮8、扭簧外轮25与关节后端连杆20连接,其中平面扭簧14为弹性元件。谐波减速器柔轮202和谐波减速器刚轮201之间发生经过减速的转动时,关节前端连杆1和关节后端连杆20发生相对转动。

23.由于平面扭簧14只能承受关于减速器模块转轴轴线方向上的旋转力矩,不能承受其他力或者力矩,所以在扭簧内轮8与扭簧外轮25之间设置了交叉滚子轴承18,以承担关节前端连杆1和关节后端连杆20之间其他方向上的力矩。交叉滚子轴承18的内圈经过转接件及谐波减速器刚轮201与关节前端连杆1连接,交叉滚子轴承18的外圈经过扭簧外轮25与关节后端连杆20连接。

24.关节前端连杆1和关节后端连杆20之间产生关于减速器模块轴线方向上的扭矩时,平面扭簧14将发生变形,此时扭簧外轮25和扭簧内轮8之间将产生角位移。第二绝对值编码器用于测量扭簧外轮25和扭簧内轮8发生的角位移;第二绝对值编码器读数头1601通过连接件固定在扭簧外轮25上,第二绝对值编码器转子1602固定在扭簧内轮8上。

25.外骨骼机器人髋关节要求关节的厚度要尽可能小,由于本发明的串联弹性驱动器将电机模块和减速器模块设计成分体式结构,减速器模块置于关节转轴处,电机模块和电机驱动器可以自由安装到大腿连杆上,关节处的最大厚度仅50毫米。

26.本发明适用于下肢外骨骼机器人等需要具备被动柔顺特征机器人关节的设计。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。