电极;所述透明导电玻璃的一侧镀有ito层、fto层或azo层。优选的,所述计时电流沉积法中沉积电压为-0.9~-1.2v,总沉积时间为90s~15min。优选的,所述钨酸钠溶液的浓度为1~2mol/l。优选的,所述置换反应的温度为100℃~150℃,时间为6~24h。本发明还公开了一种由上述的制备方法制备得到的白钨矿结构稀土钨酸盐naln(wo4)2薄膜。与现有技术相比,本发明可以获得包括以下技术效果:本发明以计时电流电沉积法制备稀土层状氢氧化物薄膜,再通过置换反应,制备得到稀土钨酸盐naln(wo)4薄膜,该稀土钨酸盐薄膜致密均匀、分散性好、附着度好。本发明制备的稀土钨酸盐薄膜的结晶度好,本发明的制备方法反应条件简单、操作简便。

附图说明

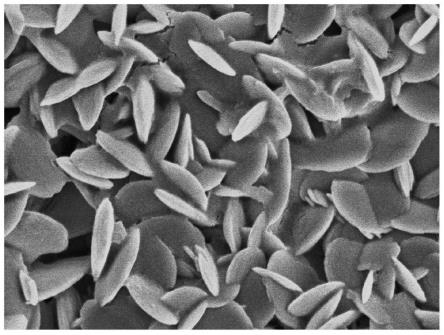

图1是本发明实施例1制备的nala(wo4)2薄膜的xrd图谱;图2是本发明实施例1制备的nala(wo4)2薄膜的sem图谱;图3是本发明实施例2制备的naeu(wo4)2薄膜的xrd图谱;图4是本发明实施例2制备的naeu(wo4)2薄膜的sem图谱;图5是本发明实施例3制备的naho(wo4)2薄膜的xrd图谱;图6是本发明实施例3制备的naho(wo4)2薄膜的sem图谱;图7是本发明对照例1制备得到的稀土层状氢氧化物的宏观图;图8是本发明对照例2制备得到的稀土层状氢氧化物的宏观图;图9是本发明对照例3制备得到的稀土层状氢氧化物的宏观图;图10是本发明对照例4制备得到的稀土层状氢氧化物的宏观图;图11是本发明对照例5制备得到的稀土层状氢氧化物的宏观图;

具体实施方式

本发明提供了一种白钨矿结构稀土钨酸盐naln(wo4)2薄膜及其制备方法,包括以下步骤:以稀土硝酸盐的水溶液作为电解液,采用计时电流沉积法制备得到稀土层状氢氧化物薄膜;将二水合钨酸钠钠和水混合后,得到钨酸钠溶液;将所述稀土层状氢氧化物薄膜浸没于所述钨酸钠溶液中,进行置换反应,得到稀土钨酸盐薄膜。在本发明中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。本发明以稀土硝酸盐的水溶液作为电沉积溶液,采用计时电流沉积法制备得到稀土层状氢氧化物薄膜。在本发明中,制备稀土层状氢氧化物薄膜的方法,优选包括以下步骤:将稀土硝酸盐和水混合,得到电沉积溶液;将三电极体系插入所述电沉积溶液中,采用

计时电流沉积法在工作电极上沉积得到电沉积薄膜;将所述电沉积薄膜依次进行洗涤和干燥,得到稀土层状氢氧化物薄膜。在本发明中,所述稀土元素(ln)的硝酸化合物优选为市售分析纯试剂。在本发明中,所述稀土硝酸盐的中的稀土金属(ln)优选包括pr、nd、sm、eu、gd、tb、dy、ho、y中的一种或几种。在本发明中,所述电沉积溶液的温度优选为20~80℃,更优选为30~60℃,最优选为40-50℃。在本发明中,所述电沉积溶液中稀土金属离子总浓度优选为0.01~1mol/l,更优选为0.05~1mol/l,最优选为0.1~0.5mol/l。在本发明中,所述稀土金属离子浓度过低,在后续沉积过程中,稀土层状氢氧化物薄膜无法沉积在透明导电玻璃基体上,进而无法继续制备稀土四氟化物薄膜;所述稀土金属离子浓度过高,稀土层状氢氧化物薄膜沉积到透明导电玻璃基体后容易发生脱落,后续经置换反应制备的稀土四氟化物薄膜的附着度差。本发明优选通过控制电沉积溶液中稀土金属离子总浓度,提高了所得稀土层状氢氧化物薄膜的微观形貌的规整度、均匀性和附着力,进而提高稀土钨酸盐薄膜的质量。在本发明中,所述计时电流沉积法采用的三电极体系优选包括工作电极、辅助电极和参比电极,所述工作电极优选为透明导电玻璃,所述透明导电玻璃一侧优选镀有ito层、fto层或azo层;所述辅助电极优选为pt片,所述参比电极优选为ag/agcl/cl-电极。在本发明中,所述计时电流沉积法的工作参数为:沉积电压优选为-0.9~-1.2v,更优选为-1.1~-1.2v;总沉积时间为1~30min,更优选为5~10min。在本发明中,沉积电压数值过小,透明导电玻璃基底的表面基本没有稀土层状氢氧化物薄膜沉积,故而无法制备得到稀土钨酸盐薄膜。沉积电压数值过大,超过透明导电玻璃基底的最大电压,倒是基底被烧坏;在本发明中,总沉积时间过短,沉积的稀土层状氢氧化物薄膜过薄,后续置换反应过程中稀土层状氢氧化物薄膜的损失大;总沉积时间过长,沉积的稀土层状氢氧化物薄膜过厚,在透明导电玻璃基底的表面会产生剥离现象,进而影响稀土钨酸盐薄膜的质量。本发明采用计时电流沉积法制备稀土层状氢氧化物薄膜,并通过控制沉积电压、总沉积时间,经后续的置换反应制备的稀土钨酸盐薄膜的规整度高、均匀性好且附着力高。在本发明中,所述洗涤优选为水洗和醇洗。在本发明中,所述水洗所用的水优选为去离子水;所述醇洗采用的醇优选为无水乙醇或无水甲醇。本发明对于所述水洗和醇洗的次数没有特殊限定,采用本领域熟知的洗涤次数即可。在本发明中,所述洗涤能够去除所述电沉积薄膜表面的稀土硝酸盐溶液;由于稀土层状氢氧化物中带有氢氧根,而稀土硝酸盐溶液为酸性,如果不进行洗涤,则残留在稀土层状氢氧化物薄膜表面的稀土硝酸盐溶液会对稀土层状氢氧化物产生腐蚀,进而影响稀土钨酸盐薄膜的微观形貌、均匀度和附着度。在本发明中,所述干燥的温度优选为30~90℃,更优选为30~50℃;所述干燥的时间优选为30min~24h,更优选为30min~10h,最优选为2~5h。

27.在本发明中,所述稀土层状氢氧化物薄膜的结构通式优选为ln2(oh)5no3·

nh2o;所述n优选为1.5~2.3。在本发明中,所述ln2(oh)5no3·

nh2o中的ln优选与所述稀土硝酸盐中的稀土元素种类相同。得到稀土层状氢氧化物薄膜后,本发明将二水合钨酸钠和水混合后得到钨酸钠溶液。

在本发明中,所述钨酸钠溶液的总浓度优选为1~2mol/l。在本发明中,氟化钠溶液的总浓度过低,则无法制备稀土钨酸盐薄膜;氟化钠溶液总浓度过高,会对稀土层状氢氧化物薄膜产生溶解作用,导致薄膜表面的稀土层状氢氧化物从玻璃基底表面剥离,对最终的稀土四氟化物薄膜质量产生巨大影响,制备的稀土钨酸盐薄膜规整度、均匀性和附着力差。本发明通过计时电流沉积法制备稀土层状氢氧化物薄膜,并控制电沉积溶液中稀土离子的总浓度以及钨酸钠溶液的总浓度,制备得到的稀土钨酸盐薄膜平整且均匀,薄膜附着度高。得到钨酸钠溶液后,本发明将所述稀土层状氢氧化物薄膜浸没于所述钨酸钠溶液中,进行置换反应,得到稀土钨酸盐薄膜。在本发明中,所述置换反应具体为所述钨酸钠溶液中的na

,wo

42-依次将稀土层状氢氧化物薄膜ln2(oh)5no3·

nh2o中的no

3-、oh-和h2o置换出来。在本发明中,所述钨酸钠和稀土层状氢氧化物的摩尔比≥100。在本发明中,所述钨酸钠的量过少,不能保证将所述ln2(oh)5no3·

nh2o中的no

3-、oh-和h2o都置换出,进而无法得到稀土钨酸盐薄膜。在本发明中,所述置换反应的温度优选为100℃~150℃;所述置换反应的时间优选为8~24h。在本发明中,置换反应的温度过低会导致稀土钨酸盐薄膜无法制备,反应时间过长会导致制备的稀土四氟化物薄膜发生脱落。本发明采用计时电流沉积法制备稀土层状氢氧化物薄膜,并控制电沉积溶液中稀土金属离子的总浓度以及钨酸钠溶液的总浓度,以及置换反应的温度和时间,制备的稀土钨酸盐薄膜规整度、均匀性和附着力优异。在本发明中,完成所述置换反应后优选还包括将所得薄膜依次进行洗涤和干燥。在本发明中,所述冷却后薄膜的温度优选为10~30℃。在本发明中,所述洗涤采用的试剂优选为水,更优选为去离子水。在本发明中,所述干燥的温度优选为20~100℃,更优选为25~80℃;所述干燥的时间优选为5min~24h,更优选为30min~5h。下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例,仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例1(1)将la(no3)3·

6h2o溶解于去离子水中,在水浴条件下加热至40℃,得到稀土金属离子浓度为0.05mol/l的电解液;(2)将三电极体系插入所述电沉积溶液中,采用计时电流沉积法,设置沉积电压为-1.12v,在该电压下沉积10min,得到电沉积薄膜;所述三电极体系的工作电极为ito玻璃,辅助电极为pt片,参比电极为ag/agcl/c

‑‑

;(3)将所述电沉积薄膜依次采用去离子水和无水乙醇洗涤,置于50℃的鼓风干燥箱中干燥30min,得到la2(oh)5no3·

nh2o薄膜,其中,n=1.5~2.3;(4)将na2wo4·

2h2o溶解于去离子水,得到浓度为2mol/l的钨酸钠溶液,溶液ph约为9.4;(5)将所述钨酸钠溶液和所述la2(oh)5no3·

nh2o薄膜置于反应釜中,在100℃条件下密闭反应8h,将所得的薄膜依次进行冷却至室温(25℃)、去离子水洗涤、干燥(温度25℃,时间2h),得到nala(wo4)2薄膜。

本发明实施例所制得的nala(wo4)2薄膜采用x射线衍射仪进行xrd物相分析,采用场发射扫描电镜进行形貌观察和分析,具体见图1和2,通过xrd图谱分析,可以得到nala(wo4)2薄膜的成功制备,通过扫描电镜图谱看出,制备出的薄膜具有良好的薄扁圆片状结构。实施例2(1)将eu(no3)3·

6h2o溶解于去离子水中,在水浴条件下加热至40℃,得到稀土金属离子浓度为0.05mol/l的电解液;(2)将三电极体系插入所述电沉积溶液中,采用脉冲电压沉积法,设置沉积电压为-1.12v,在该电压下沉积10min,得到电沉积薄膜;所述三电极体系的工作电极为ito玻璃,辅助电极为pt片,参比电极为ag/agcl/c

‑‑

;(3)将所述电沉积薄膜依次采用去离子水和无水乙醇洗涤,置于50℃的鼓风干燥箱中干燥30min,得到eu2(oh)5no3·

nh2o薄膜,其中,n=1.5~2.3;(4)将na2wo4·

2h2o溶解于去离子水,得到浓度为2mol/l的钨酸钠溶液,溶液ph约为9.4;(5)将所述钨酸钠溶液和所述eu2(oh)5no3·

nh2o薄膜置于反应釜中,在100℃条件下密闭反应8h,将所得的薄膜依次进行冷却至室温(25℃)、去离子水洗涤、干燥(温度25℃,时间2h),得到naeu(wo4)2薄膜。本发明实施例所制得的naeu(wo4)2薄膜采用x射线衍射仪进行xrd物相分析,采用场发射扫描电镜进行形貌观察和分析,具体见图3和4,通过xrd图谱分析,可以得到naeu(wo4)2薄膜的成功制备,通过扫描电镜图谱看出,制备出的薄膜具有良好的扁圆片状结构。实施例3(1)将ho(no3)3·

6h2o溶解于去离子水中,在水浴条件下加热至40℃,得到稀土金属离子浓度为0.05mol/l的电解液;(2)将三电极体系插入所述电沉积溶液中,采用计时电流沉积法,设置沉积电压为-1.12v,在该电压下沉积10min,得到电沉积薄膜;所述三电极体系的工作电极为ito玻璃,辅助电极为pt片,参比电极为ag/agcl/c

‑‑

;(3)将所述电沉积薄膜依次采用去离子水和无水乙醇洗涤,置于50℃的鼓风干燥箱中干燥30min,得到ho2(oh)5no3·

nh2o薄膜,其中,n=1.5~2.3;(4)将na2wo4·

2h2o溶解于去离子水,得到浓度为2mol/l的钨酸钠溶液,溶液ph约为9.4;(5)将所述钨酸钠溶液和所述eu2(oh)5no3·

nh2o薄膜置于反应釜中,在100℃条件下密闭反应8h,将所得的薄膜依次进行冷却至室温(25℃)、去离子水洗涤、干燥(温度25℃,时间2h),得到naho(wo4)2薄膜。本发明实施例所制得的naho(wo4)2薄膜采用x射线衍射仪进行xrd物相分析,采用场发射扫描电镜进行形貌观察和分析,具体见图5和6,通过xrd图谱分析,可以得到naho(wo4)2薄膜的成功制备,通过扫描电镜图谱看出,制备出的薄膜具有良好的厚扁圆片状结构。对照例1按照实施例1的制备方法制备la2(oh)5no3·

nh2o薄膜,其中,n=1.5~2.3,与实施

例1的区别在于,电沉积参数沉积电压由-1.12v调整为-0.8v。如图7所示,可以看到玻璃基底的表面只有特别少的稀土层状氢氧化物,甚至没有,因此,在此条件下,沉积的薄膜质量极差,并且对于后续的稀土钨酸盐薄膜的制备也是无法进行的。对照例2按照实施例1的制备方法制备la2(oh)5no3·

nh2o薄膜,其中,n=1.5~2.3,与实施例1的区别在于,沉积时间调整为2min。如图8所示,在沉积时间2min的条件下,制备的稀土钨酸盐薄膜。在沉积时间为2min的情况下,沉积的薄膜较薄。在后续进行置换反应过程中,将会产生损失,对于最终的稀土钨酸盐薄膜质量会有很大影响。对照例3按照实施例1的制备方法制备eu2(oh)5no3·

nh2o薄膜,其中,n=1.5~2.3,与实施例1的区别在于,总沉积时间为1h。如图9可知,在沉积时间为1h的情况下,沉积的薄膜表现为由于沉积时间过长,在玻璃基底的表面沉积氢氧化物较厚,在玻璃基底的表面会产生剥离现象,薄膜质量较差。对照例4按照实施例1的制备方法制备ho2(oh)5no3·

nh2o薄膜,其中,n=1.5~2.3,与实施例1的区别在于,电解液中稀土离子总浓度为0.005mol/l。如图10可知,在稀土离子总浓度为0.005mol/l的情况下,沉积薄膜表现为沉积不上去,故无法继续制备稀土钨酸盐薄膜。对照例5按照实施例1的制备方法制备ho2(oh)5no3·

nh2o薄膜,其中,n=1.5~2.3,与实施例1的区别在于,电解液中稀土离子总浓度为1.2mol/l。如图11所示,在1.2mol/l的情况下,由于浓度过大,沉积的玻璃基底表面会产生脱落现象。上述说明示出并描述了发明的若干优选实施例,但如前所述,应当理解发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离发明的精神和范围,则都应在发明所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。