1.本发明涉及一种哑光表面的蚀刻装饰陶瓷砖及其制备方法,属于陶瓷砖生产制造技术领域。

背景技术:

2.随着生活质量的改善,消费者对陶瓷装饰提出更高要求,于是催生出新材料和新工艺的诞生。近年陶瓷行业的研发人员不断探索新工艺,以期获得装饰效果丰富的陶瓷砖产品。但是当前工艺改进主要集中在陶瓷烧成前的阶段。如何从冷加工釉面处理的层次出发,获得一种哑光表面的蚀刻装饰陶瓷砖是本发明亟待突破的技术问题。

3.现有市场上的抛釉砖包括亮光抛釉砖和柔抛砖。这两种抛釉砖产品均是通过釉料配方和釉料工艺的调整来获得不同花色和光泽的釉面装饰。中国专利cn102491786a公开一种下陷印刷釉,由如下重量百分比的组分组成:低温溶剂40-65%,石英20-40%,五氧化二钒15-20%。所述下陷釉可以当作普通印刷釉掺合在印花花釉中印刷于未烧面釉上,而不影响花釉发色。上述下陷印刷釉可以根据掺合量来控制下陷的深浅程度。然而,所述下陷釉的配方含有大量铅丹和五氧化二钒等强氧化剂,成本高,有剧毒,同时下陷釉的下陷深浅会影响设计图案的呈现,无法展现出大理石自然形成的腐蚀效果。

技术实现要素:

4.针对上述问题,本发明提供一种哑光表面的蚀刻装饰陶瓷砖及其制备方法,打破常规抛釉砖的釉面装饰效果,通过对抛光后的釉面进行蚀刻,提升釉面的装饰效果,增加产品附加值。

5.第一方面,本发明提供一种哑光表面的蚀刻装饰陶瓷砖的制备方法。所述方法利用效果网通过丝网印花在陶瓷砖表面印刷蒙砂釉以对釉面定点腐蚀形成蚀刻层,丝网印花蒙砂釉后的陶瓷砖静置12~30秒,丝网印花蒙砂釉的部位从正面看不影响陶瓷砖釉面的喷墨打印图案且从侧光看呈现为哑光釉面;其中,蒙砂釉的原料组成包括:以质量百分比计,蒙砂液20~25%,mj-880印油45~55%,mt-108印油15~25%,消泡润爽剂4~5%,防粘网剂8~10%。

6.较佳地,蒙砂液的组成包括:以质量百分比计,氟化氢铵15~30%,氟化钙3~6%,氟硼酸钠3~6%,氟硼酸钾3~6%,氟硼酸镁2~4%,氟化铵3~8%,草酸1~3%,硫酸钡2~5%,氟硅酸钠1.5~3%,淀粉3~5%,盐酸20~35%。

7.较佳地,所述蒙砂釉的粘度为2000~3000mpa

·

s。

8.较佳地,丝网印花过程中保持效果网与陶瓷砖表面的距离为5~10mm。

9.较佳地,丝网印花蒙砂釉部位的光泽度为7~10度。

10.较佳地,丝网印花蒙砂釉形成的蚀刻层厚度为60~200nm。

11.较佳地,蒙砂液和mj-880印油的质量比是1:1.8~1:2.2。

12.较佳地,mj-880印油和mt-108印油的质量比是2.3:1~2.8:1。

13.较佳地,效果网的目数为120~160目。

14.本发明所述方法腐蚀后的釉面表现为低光泽度,同时因发生化学反应而变得较为粗糙,正面看釉面不影响原本的设计图案,侧光看又能表现出特殊的哑光及磨砂釉面。

15.第二方面,本发明还提供了上述任一项所述的制备方法获得的哑光表面的蚀刻装饰陶瓷砖。

附图说明

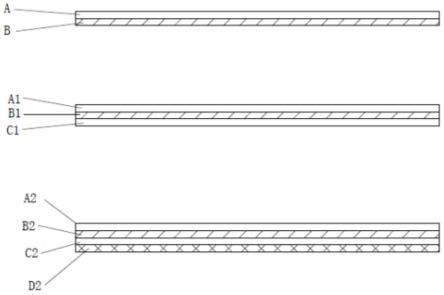

16.图1是丝网印花蒙砂釉之前的釉面效果图。

17.图2是丝网印花蒙砂釉之后的釉面效果图。

具体实施方式

18.通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。在没有特殊说明的情况下,各百分含量指质量百分含量。以下示例性说明本发明所述哑光表面的蚀刻装饰陶瓷砖的制备方法。

19.准备陶瓷砖成品。所述陶瓷砖可为亮抛陶瓷砖或者柔抛陶瓷砖。陶瓷砖成品的来源不受限制,可以使用市场购买的陶瓷砖,也可自制获得。例如,通过以下过程制备陶瓷砖。

20.将仿石基料压制成砖坯。仿石基料的化学组成不受限制,采用本领域常用的陶瓷基料即可。一些实施方式中,所述仿石基料的化学组成包括:以质量百分比计,烧失(il):4.5~5.5%、sio2:66~68%、al2o3:20~22%、fe2o3:0.9~1.0%、tio2:0.25~0.35%、cao:0.6~0.7%、mgo:0.8~0.9%、k2o:2.5~3.5%、na2o:2.5~3.5%。

21.将砖坯入干燥窑干燥。干燥时间可为50~65min。干燥后的砖坯水分控制在0.5wt%以内。

22.在砖坯表面喷面釉。所述面釉的化学组成包括:以质量百分比计:烧失:3.5~4.5%、sio2:52~55%、al2o3:21~24%、fe2o3:0.2~0.3%、tio2:0.05~0.3%、cao:0.2~0.3%、mgo:0.2~0.3%、k2o:4~6%、na2o:2.5~3.5%、zro2:8~10%。一些实施方式中,面釉的比重为1.46~1.5g/cm3,施釉量为270~390g/m2。

23.在喷面釉后的砖坯表面喷墨打印设计图案。

24.在喷墨打印设计图案后的砖坯表面淋抛釉。可采用钟罩淋釉器进行淋抛釉。所述抛釉的化学组成包括:以质量百分比计,烧失:5.5~9.5%、sio2:51~53%、al2o3:13~15%、fe2o3:0.2~0.3%、tio2:0.05~0.3%、cao:10~12%、mgo:2~5%、k2o:3~5%、na2o:2~4%、zno:2~4%。一些实施方式中,抛釉的比重为1.83~1.85g/cm3,施釉量为370~400g/m2。

25.将淋抛釉后的砖坯采用电窑干燥。干燥温度控制在110~130℃。干燥后砖坯水分控制在0.5wt%以内。

26.将干燥后的砖坯入辊道窑高温快烧。作为示例,烧成周期为57~63分钟,最高烧成温度为1210~1230℃。

27.将烧成后的陶瓷砖抛光打蜡。抛光方式为全抛或者柔抛。抛光后亮抛陶瓷砖的釉面光泽度为93~97度,柔抛陶瓷砖的釉面光泽度为30~45度。

28.使用蒙砂釉对喷墨打印装饰后的陶瓷砖釉面定点腐蚀形成哑光效果。蒙砂釉的原

料组成包括:以质量百分比计,蒙砂液20~25%,mj-880印油45~55%,mt-108印油15~25%,消泡润爽剂4~5%,防粘网剂8~10%。蒙砂液在蒙砂釉中的质量百分比低于20%,会导致蚀刻效果差,反应时间长,进而拉长生产釉线。蒙砂液在蒙砂釉中的质量百分比高于25%,会导致腐蚀效果过强,缩短丝网的使用周期,增加生产成本。一些实施方式中,蒙砂液的组成包括:以质量百分比计,氟化氢铵15~30%,氟化钙3~6%,氟硼酸钠3~6%,氟硼酸钾3~6%,氟硼酸镁2~4%,氟化铵3~8%,草酸1~3%,硫酸钡2~5%,氟硅酸钠1.5~3%,淀粉3~5%,盐酸20~35%。

29.mj-880印油的作用是增加蒙砂釉的粘稠度。mj-880印油的主要成分是羧甲基纤维素钠。mj-880印油在蒙砂釉中的质量百分比低于45%,会导致蒙砂釉的流动性太强,印花效果变得模糊。mj-880印油在蒙砂釉中的质量百分比高于55%,会导致蒙砂釉的流动性太差,在生产过程中易堵网。

30.一些实施方式中,蒙砂液和mj-880印油的质量比是1:1.8~1:2.2,有利于控制蚀刻的时间和生产稳定性。

31.mt-108印油的作用是增加蒙砂釉的悬浮性和流动性。作为示例,mt-108印油包括,以质量百分比计,乙二醇15~25%,羧甲基纤维素钠2~5%,三聚磷酸钠0.3~1%。mt-108印油在蒙砂釉中的质量百分比低于15%,会导致保湿性太差,不利于连续稳定的生产。mt-108印油在蒙砂釉中的质量百分比高于25%,会导致蒙砂釉太稀,不利于印花的清晰度。

32.一些实施方式中,mj-880印油和mt-108印油的质量比是2.3:1~2.8:1,有利于控制蒙砂釉的润湿度和粘度,更好地稳定生产。

33.消泡润爽剂的作用是消除蒙砂釉中的气泡。消泡润爽剂的主要成分是有机硅。消泡润爽剂在蒙砂釉中的质量百分比低于4%,会导致消泡效果不佳。消泡润爽剂在蒙砂釉中的质量百分比高于5%,会导致釉浆性能差。

34.防粘网剂的作用是防止在印蒙砂釉的过程中丝网和砖面无法很好地弹离。防粘网剂的主要成分是聚乙烯醇。防粘网剂在蒙砂釉中的质量百分比低于8%,会导致在生产过程中丝网弹离效果差。防粘网剂在蒙砂釉中的质量百分比高于10%,会导致蒙砂釉性能变差。

35.一些实施方式中,所述蒙砂釉的粘度为2000~3000mpa

·

s。

36.准备丝网印刷的效果网。效果网可根据陶瓷砖的喷墨打印图案作出相应设计,使之搭配出更好的视觉效果。还可通过调整效果网的设计文件,达到更加逼真和特殊的装饰效果。

37.利用效果网通过丝网印花的方式在陶瓷砖表面印蒙砂釉。模块打磨蒙砂液的方式不适用于本发明,因为打磨蒙砂液无法做到定位蚀刻,在设计过程中不能和产品本身图案相结合。

38.效果网的目数为120~160目,有利于控制蚀刻效果的深浅度。例如效果网的目数为160目。效果网的材质可以为涤纶或尼龙单丝网布。可采用水性感光胶制作效果网的版面。

39.在丝网印花过程中,可保持效果网与陶瓷砖表面之间的距离为5~10mm。这样可以使得印花后的效果网能够迅速弹离砖面,如此利于连续的生产。如果效果网与陶瓷砖表面之间的距离低于5mm,会导致效果网无法迅速弹离砖面,这虽然对蚀刻和哑光效果影响不大,但是不利于连续的稳定生产。如果效果网与陶瓷砖成品表面之间的距离高于10mm,会导

致效果网应长期受到较大的拉应力而缩短使用寿命甚至影响釉面蚀刻效果。

40.丝网印花过程中,蒙砂釉中的酸性蒙砂液对釉面进行腐蚀,釉面呈现类似于大理石自然形成的腐蚀效果。蒙砂液中的氟化物与酸根离子反应生成氟化氢,通过氟化氢对釉面进行腐蚀。氟化氢与二氧化硅或硅酸盐反应生成气态物质四氟化硅(sif4)。有关反应的化学方程式为:

[0041][0042][0043]

保持丝网印花蒙砂釉后的陶瓷砖静置12~30秒。如果静置时间低于12秒,反应时间不够,蚀刻效果不佳。如果静置时间超出30秒,反应时间太长拉长生产周期,同时对釉面腐蚀过深会影响釉面的防污效果。

[0044]

通过丝网印花的方式网印蒙砂釉,能够在釉面形成定点的腐蚀效果。网印蒙砂釉的部位的光泽度为7~10度。腐蚀后的釉面表现为低光泽度。由此,网印蒙砂釉的部位可以与周围的亮抛或者柔抛区域形成光泽度反差,展现出类似大理石自然风化的效果。

[0045]

丝网印花蒙砂釉形成的蚀刻层厚度为60~200nm。把厚度控制在该范围内有利于更好地表现蚀刻效果。如果蚀刻层厚度低于60nm,会导致无法突出蚀刻效果,设计纹理不够清晰。如果蚀刻层厚度超出200nm,会导致蚀刻太深防污性能差,并且喷墨打印的花色设计图案变得模糊。

[0046]

本发明所述蚀刻装饰陶瓷砖的制备方法因蒙砂釉和陶瓷砖之间发生的化学反应而变得哑光,但因蚀刻的深度控制得当,不会影响设计图案效果,同时侧光看砖面表现出亮哑的对比效果,搭配上设计文件显现出独特的釉面装饰。

[0047]

现有技术提及的酸洗磨砂面止滑陶瓷砖的制备方法是将玻璃粉喷涂在陶瓷砖表面,经过高温烧成形成玻璃层;使用包含蒙砂粉和酸液的蒙砂液洗涤陶瓷砖表面使得部分玻璃层被除去;最后采用弹性纤维模块对陶瓷砖表面进行半抛处理,得到所述酸洗磨砂面止滑陶瓷砖。所述制备方法获得的陶瓷砖具有手感细腻的磨砂玻璃表面。该方法是通过对砖面玻璃粉10~20分钟的洗涤来深度腐蚀釉面,从而达到止滑效果。本发明则是将丝网印刷蒙砂釉应用在抛釉砖表面起到哑光装饰作用。本方法通过丝网套印设计的方式,将蒙砂液印在陶瓷砖面,只需要10~15秒的反应时间即可达到所需的装饰效果。

[0048]

下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

[0049]

实施例1

[0050]

哑光表面的蚀刻装饰陶瓷砖的制备方法包括以下步骤:

[0051]

步骤1.将仿石基料压制成砖坯。

[0052]

步骤2.将砖坯入干燥窑干燥,干燥时间为58min,干燥后的砖坯水分控制在0.5wt%以内。

[0053]

步骤3.在砖坯表面喷面釉。所述面釉的化学组成包括:以质量百分比计,烧失:

4.5%、sio2:54%、al2o3:22%、fe2o3:0.2%、tio2:0.2%、cao:0.3%、mgo:0.3%、k2o:6%、na2o:2.5%、zro2:10%。面釉比重为1.48g/cm3,施釉量为275g/m2。

[0054]

步骤4.在喷面釉后的砖坯表面喷墨打印设计图案。

[0055]

步骤5.在喷墨打印设计图案后的砖坯表面淋抛釉。采用钟罩淋釉器淋抛釉。所述抛釉的化学组成包括:以质量百分比计,烧失:6.5%、sio2:52%、al2o3:14%、fe2o3:0.3%、tio2:0.2%、cao:10%、mgo:5%、k2o:4%、na2o:3%、zno:4%。抛釉比重为1.83g/cm3,施釉量为390g/m2。

[0056]

步骤6.将淋抛釉后的砖坯采用电窑干燥。干燥温度控制在120℃,干燥后砖坯水分控制在0.5wt%以内。

[0057]

步骤7.将干燥后的砖坯入辊道窑高温快烧,烧成周期为62分钟,最高烧成温度为1226℃。

[0058]

步骤8.将烧成得到的陶瓷砖抛光打蜡。抛光方式为亮抛。

[0059]

步骤9.在抛光打蜡后的陶瓷砖表面丝网印花蒙砂釉。蒙砂釉的原料组成包括:以质量百分比计,蒙砂液20%,mj-880印油46%,mt-108印油22%,消泡润爽剂4%,防粘网剂8%。蒙砂液的组成包括:以质量百分比计,氟化氢铵30%,氟化钙6%,氟硼酸钠5%,氟硼酸钾3%,氟硼酸镁2%,氟化铵7%,草酸2%,硫酸钡2%,氟硅酸钠3%,淀粉5%,盐酸35%。

[0060]

步骤10.将丝网印花蒙砂釉后的陶瓷砖放置20秒后水洗釉面,烘干,得到哑光表面的蚀刻装饰陶瓷砖。

[0061]

从图1和图2可以看出,印蒙砂釉后表现出的哑光纹理效果增加了产品的附加值。因蒙砂釉和陶瓷砖之间发生的化学反应而使得网印蒙砂釉的部位变得哑光,但因蚀刻的深度控制得当,不会影响喷墨打印设计的图案效果,同时侧光看砖面表现出亮哑的对比效果,搭配上效果网的设计文件显现出独特的釉面装饰。

[0062]

对比例1

[0063]

与实施例1基本相同,区别仅在于:将mt108印油全部换成mj880印油。出现因釉浆流动性差堵网和印花效果差的现象,最终在砖面无法呈现完整的蚀刻设计图案。

[0064]

对比例2

[0065]

与实施例1基本相同,区别仅在于:将把mj880印油全部替换成mt108印油,出现蒙砂釉在印花过程中因流动性太大,导致丝网印花变得清晰度不够,同时因釉量太多蚀刻太深,影响防污效果。

[0066]

对比例3

[0067]

与实施例1基本相同,区别仅在于:蒙砂釉的原料组成包括:以质量百分比计,蒙砂液18%,mj-880印油26%,mt-108印油45%,消泡润爽剂4%,防粘网剂7%。出现蒙砂釉过稀,不利于蚀刻效果。

[0068]

对比例4

[0069]

与实施例1基本相同,区别仅在于:蒙砂釉的原料组成包括:以质量百分比计,蒙砂液48%,mj-880印油29%,mt-108印油12%,消泡润爽剂3%,防粘网剂8%。蒙砂液的含量增加,腐蚀能力增强,在相同的时间里对釉面蚀刻的深度增加,此时防污性能较差,同时是原本的设计图案变得模糊。

[0070]

对比例5

[0071]

与实施例1基本相同,区别仅在于:在抛光后的陶瓷砖表面丝网印刷蒙砂釉后再打蜡。此时因蜡水的覆盖蚀刻效果完全消失。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。