1.本发明属于纺织印染技术领域,涉及一种基于聚酚胺染料在印染织物纤维中的应用及染色方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.传统染料因染色牢度低而导致洗涤掉色或串色的现象。此外,传统纤维印染工艺中大量使用印染助剂和新鲜水,不仅增加生产成本和工艺复杂性,也使得印染废水往往呈高盐、高碱性,难以处理,给环境治理带来很大困难。据发明人研究了解,为了解决这一问题,现有的解决方法包括纤维的阳离子改性、非水介质染色、聚合物纳米球以及超临界二氧化碳染色等等。虽然这些方法可以减少染色过程中助剂的使用、减少水资源的消耗、提高染料上染率以及改善色牢度等优点。但也存在例如增加了染色的工序、消耗更多的能源以及增加印染成本,同时还存在所需设备的安全性以及试剂的环境危害性等问题,所以很难实现真正的工业化应用。

技术实现要素:

4.为了解决现有技术的不足,本发明的目的是提供一种基于聚酚胺染料在印染织物纤维中的应用及染色方法,采用本发明基于聚酚胺染料进行染色,不仅能够省略印染助剂、降低新鲜水的使用量,改善色牢度,还能够使印染后材料具有抗菌性能。

5.为了实现上述目的,本发明的技术方案为:

6.一方面,一种基于聚酚胺染料在印染织物纤维中的应用,所述基于聚酚胺染料的制备方法为:聚乙烯亚胺、邻苯二酚在氧气的存在下在水中进行氧化聚合反应获得。

7.另一方面,一种染色方法,将聚乙烯亚胺、邻苯二酚在氧气的存在下在水中进行氧化聚合反应获得聚酚胺染料,将织物纤维添加至所述聚酚胺染料中进行染色。

8.研究表明,邻苯二酚被氧化成邻苯二醌,然后与聚乙烯亚胺的胺基发生席夫碱反应和迈克尔加成反应生成稳定的席夫碱结构和重排后的4或6位单取代的邻苯二酚,反应不断重复,最终得到酚胺聚合物,即聚酚胺。本发明研究发现,利用聚乙烯亚胺和邻苯二酚作为原料制成的儿茶酚胺能够修饰到织物纤维表面,同时调节聚乙烯亚胺和邻苯二酚的比例以及时间能够产生不同颜色。而且形成的儿茶酚胺与织物纤维之间的结合力较强,使得染色温度温和,染色速度快,色牢度更高,无需后续处理步骤,同时能够使染色后的织物纤维具有一定的抗菌性能。

9.第三方面,一种染色后染液的利用方法,将染色后染液作为回收染料,将织物纤维加入至回收染料中进行染色;所述染色后染液按照上述染色方法染色后的剩余液体物料。

10.与现有技术相比,本发明具有如下优点和有益效果:

11.本发明提供的纤维染色方法,在低温下即可实现20分钟快速染色且无需添加任何的工艺助剂,制备成本低廉,工艺简单,绿色环保;

12.本发明提供由儿茶酚胺作为染料200ml染色4片大小为5

×

10cm的棉纤维、桑蚕丝和聚酯纤维,且染色后的染液可重复使用多次;

13.本发明提供由儿茶酚胺作为染料染色棉纤维、桑蚕丝和聚酯纤维,通过调控酚、胺的比例和染色时间可以实现织物的不同颜色。在低温35℃且不添加任何工艺助剂的情况下,可实现20分钟快速染色。并且该染液具有很好的重复使用性和抗菌性。棉纤维和聚酯纤维可循环染色8次,桑蚕丝可循环染色5次。另外,染色织物均具有良好的水洗色牢度、摩擦色牢度和汗渍色牢度。综合考虑染色工艺、材料结构性能和染色效果,该儿茶酚胺聚合物染料具有潜在的市场应用价值。

附图说明

14.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

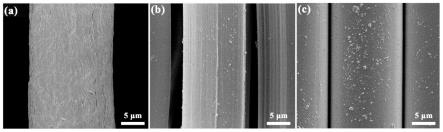

15.图1为本发明实施例1~3所得到的预处理织物纤维的sem图,a为实施例1,b为实施例2,c为实施例3;

16.图2为本发明实施例1~3所得到的儿茶酚胺染液染色后的织物纤维的sem图,a为实施例1,b为实施例2,c为实施例3;

17.图3为本发明应用例1中在不同酚胺比例下三种织物纤维的显色度对比曲线;

18.图4为本发明应用例4测得的染色后三种织物对大肠杆菌和金黄色葡萄球菌的抑菌情况柱状图。

具体实施方式

19.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

20.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

21.鉴于传统印染工艺存在大量使用印染助剂和新鲜水问题,为解决这些问题的现有技术有增加了染色的工序、消耗更多的能源、增加印染成本等问题,本发明提出了一种聚酚胺染料在印染织物纤维中的应用及染色方法。

22.本发明的一种典型实施方式,提供了一种聚酚胺染料在印染织物纤维中的应用,所述基于聚酚胺染料的制备方法为:聚乙烯亚胺、邻苯二酚在氧气的存在下在水中进行氧化聚合反应获得。本发明所述水为河水、湖水等淡水,可以将自然中的淡水进行处理获得自来水、矿泉水、纯净水、蒸馏水、去离子水等。为了避免水中其他杂质影响染色效果,该实施方式的一些实施例中,所述水为去离子水。

23.该实施方式的一些实施例中,聚乙烯亚胺与邻苯二酚的摩尔比为1:1~17:1。保证

聚乙烯亚胺完全反应,从而使得织物的颜色更深。

24.该实施方式的一些实施例中,聚酚胺反应的温度为25~45℃,反应时间为15~30h。该条件能够使反应完全,保证染色织物纤维的颜色强度(k/s值)和色牢度。

25.该实施方式的一些实施例中,所述织物纤维以棉纤维、桑蚕丝或聚酯纤维为例。本发明的基于聚酚胺染料对于各种纤维具有通用性,对于这三种织物纤维桑蚕丝的染色效果更好。另外,研究表明,当织物纤维为桑蚕丝时,获得的染色织物纤维具有更好的杀菌效果。

26.本发明的另一种实施方式,提供了一种染色方法,将聚乙烯亚胺、邻苯二酚在氧气的存在下在水中进行氧化聚合反应获得染料,将织物纤维添加至所述基于聚酚胺染料中进行染色。

27.该实施方式的一些实施例中,染色前,对织物纤维进行洗涤预处理。具体地,当织物纤维为棉纤维时,将棉纤维加入至去离子水中洗涤,洗涤后进行干燥。当织物纤维为桑蚕丝或聚酯纤维时,将桑蚕丝或聚酯纤维加入至碳酸钠溶液中进行洗涤,洗涤后进行干燥。其中,碳酸钠溶液的浓度以0.1~0.6m为宜。干燥时,桑蚕丝在室温下干燥,染色效果更好。棉纤维或聚酯纤维的干燥温度为60~80℃。

28.在一种或多种实施例中,洗涤预处理的浴比为1:45~55(o.w.f.)。洗涤时间为10~50min。

29.该实施方式的一些实施例中,染色方式为往复振荡,振荡速度为100~200r/min。

30.该实施方式的一些实施例中,染色后,将织物纤维从染色后的物料中提取后进行干燥。干燥方式与织物纤维洗涤预处理后的干燥方式相同。

31.本发明的第三种实施方式,提供了一种染色后染液的利用方法,将染色后染液作为回收染料,将织物纤维加入至回收染料中进行染色;所述染色后染液按照上述染色方法染色后的剩余液体物料。

32.具体地,染色方式为往复振荡,振荡速度为100~200r/min。

33.具体地,所述染色后染液的利用方法产生的染色后的染液仍然可以采用该染色后染液的利用方法进行进一步处理。

34.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例与对比例详细说明本发明的技术方案。

35.以下实施例中棉纤维为cc(cc棉、拉架棉),桑蚕丝简称ms,聚酯纤维为pet(聚对苯二甲酸乙二醇酯)。

36.实施例1

37.一种由儿茶酚和聚乙烯亚胺聚合产生的新型染料染色棉纤维的方法,包括以下步骤:

38.(1)将棉纤维以浴比1:50(o.w.f.)加入去离子水中进行洗涤,洗涤时间为30min。洗涤后,在60℃下干燥2h后,得到预处理的织物纤维,如图1a所示。

39.(2)取4片大小为5

×

10cm的预处理的织物纤维加入到含有5.05ml聚乙烯亚胺和1g邻苯二酚在35℃下聚合24h的200ml聚酚胺染液,并在35℃下染色20min。经去离子水充分水洗后,在60℃下干燥2h后,得到染色后的织物纤维,如图2a所示。

40.实施例2

41.一种由儿茶酚和聚乙烯亚胺聚合产生的新型染料染色桑蚕丝的方法,包括以下步

骤:

42.(1)将桑蚕丝以浴比1:50(o.w.f.)加入0.3g/l的碳酸钠溶液中进行洗涤,洗涤时间为30min。洗涤后,在室温下干燥2h后,得到预处理的织物纤维,如图1b所示。

43.(2)取4片大小为5

×

10cm的预处理的织物纤维加入到含有5.05ml聚乙烯亚胺和1g邻苯二酚在35℃下聚合24h的200ml聚酚胺染液,并在35℃下染色20min。经去离子水充分水洗后,在室温下干燥2h后,得到染色后的织物纤维,如图2b所示。

44.实施例3

45.一种由儿茶酚和聚乙烯亚胺聚合产生的新型染料染色聚酯纤维的方法,包括以下步骤:

46.(1)将聚酯纤维以浴比1:50(o.w.f.)加入0.3g/l的碳酸钠溶液中进行洗涤,洗涤时间为30min。洗涤后,在60℃下干燥2h后,得到预处理的织物纤维,如图1c所示。

47.(2)取4片大小为5

×

10cm的预处理的织物纤维加入到含有5.05ml聚乙烯亚胺和1g邻苯二酚在35℃下聚合24h的200ml聚酚胺染液,并在35℃下染色20min。经去离子水充分水洗后,聚酯纤维在60℃下干燥2h后,得到染色后的织物纤维,如图2c所示。

48.实施例4

49.一种由儿茶酚和聚乙烯亚胺聚合产生的新型染料染色棉纤维的方法,包括以下步骤:

50.(1)将棉纤维以浴比1:50(o.w.f.)加入去离子水中进行洗涤,洗涤时间为30min。洗涤后,在60℃下干燥2h后,得到预处理的织物纤维。

51.(2)取4片大小为5

×

10cm的预处理的织物纤维加入到含有1.26ml聚乙烯亚胺和1g邻苯二酚在35℃下聚合24h的200ml聚酚胺染液,并在35℃下染色20min。经去离子水充分水洗后,在60℃下干燥2h后,得到染色后的织物纤维。

52.实施例5

53.一种由儿茶酚和聚乙烯亚胺聚合产生的新型染料染色桑蚕丝的方法,包括以下步骤:

54.(1)将桑蚕丝以浴比1:50(o.w.f.)加入0.3g/l的碳酸钠溶液中进行洗涤,洗涤时间为30min。洗涤后,在室温下干燥2h后,得到预处理的织物纤维。

55.(2)取4片大小为5

×

10cm的预处理的织物纤维加入到含有1.26ml聚乙烯亚胺和1g邻苯二酚在35℃下聚合24h的200ml聚酚胺染液,并在35℃下染色20min。经去离子水充分水洗后,在室温下干燥2h后,得到染色后的织物纤维。

56.实施例6

57.一种由儿茶酚和聚乙烯亚胺聚合产生的新型染料染色聚酯纤维的方法,包括以下步骤:

58.(1)将聚酯纤维以浴比1:50(o.w.f.)加入0.3g/l的碳酸钠溶液中进行洗涤,洗涤时间为30min。洗涤后,在60℃下干燥2h后,得到预处理的织物纤维。

59.(2)取4片大小为5

×

10cm的预处理的织物纤维加入到含有1.26ml聚乙烯亚胺和1g邻苯二酚在35℃下聚合24h的200ml聚酚胺染液,并在35℃下染色20min。经去离子水充分水洗后,聚酯纤维在60℃下干燥2h后,得到染色后的织物纤维。

60.实施例7

61.一种由儿茶酚和聚乙烯亚胺聚合产生的新型染料染色棉纤维的方法,包括以下步骤:

62.(1)将棉纤维以浴比1:50(o.w.f.)加入去离子水中进行洗涤,洗涤时间为30min。洗涤后,在60℃下干燥2h后,得到预处理的织物纤维。

63.(2)取4片大小为5

×

10cm的预处理的织物纤维加入到含有0.51ml聚乙烯亚胺和1g邻苯二酚在35℃下聚合24h的200ml聚酚胺染液,并在35℃下染色20min。经去离子水充分水洗后,在60℃下干燥2h后,得到染色后的织物纤维。

64.实施例8

65.一种由儿茶酚和聚乙烯亚胺聚合产生的新型染料染色桑蚕丝的方法,包括以下步骤:

66.(1)将桑蚕丝以浴比1:50(o.w.f.)加入0.3g/l的碳酸钠溶液中进行洗涤,洗涤时间为30min。洗涤后,在室温下干燥2h后,得到预处理的织物纤维。

67.(2)取4片大小为5

×

10cm的预处理的织物纤维加入到含有0.51ml聚乙烯亚胺和1g邻苯二酚在35℃下聚合24h的200ml聚酚胺染液,并在35℃下染色20min。经去离子水充分水洗后,在室温下干燥2h后,得到染色后的织物纤维。

68.实施例9

69.一种由儿茶酚和聚乙烯亚胺聚合产生的新型染料染色聚酯纤维的方法,包括以下步骤:

70.(1)将聚酯纤维以浴比1:50(o.w.f.)加入0.3g/l的碳酸钠溶液中进行洗涤,洗涤时间为30min。洗涤后,在60℃下干燥2h后,得到预处理的织物纤维。

71.(2)取4片大小为5

×

10cm的预处理的织物纤维加入到含有0.51ml聚乙烯亚胺和1g邻苯二酚在35℃下聚合24h的200ml聚酚胺染液,并在35℃下染色20min。经去离子水充分水洗后,聚酯纤维在60℃下干燥2h后,得到染色后的织物纤维。

72.实施例10

73.一种由儿茶酚和聚乙烯亚胺聚合产生的新型染料染色棉纤维的方法,包括以下步骤:

74.(1)将棉纤维以浴比1:50(o.w.f.)加入去离子水中进行洗涤,洗涤时间为30min。洗涤后,在60℃下干燥2h后,得到预处理的织物纤维。

75.(2)取4片大小为5

×

10cm的预处理的织物纤维加入到含有0.30ml聚乙烯亚胺和1g邻苯二酚在35℃下聚合24h的200ml聚酚胺染液,并在35℃下染色20min。经去离子水充分水洗后,在60℃下干燥2h后,得到染色后的织物纤维。

76.实施例11

77.一种由儿茶酚和聚乙烯亚胺聚合产生的新型染料染色桑蚕丝的方法,包括以下步骤:

78.(1)将桑蚕丝以浴比1:50(o.w.f.)加入0.3g/l的碳酸钠溶液中进行洗涤,洗涤时间为30min。洗涤后,在室温下干燥2h后,得到预处理的织物纤维。

79.(2)取4片大小为5

×

10cm的预处理的织物纤维加入到含有0.30ml聚乙烯亚胺和1g邻苯二酚在35℃下聚合24h的200ml聚酚胺染液,并在35℃下染色20min。经去离子水充分水洗后,在室温下干燥2h后,得到染色后的织物纤维。

80.实施例12

81.一种由儿茶酚和聚乙烯亚胺聚合产生的新型染料染色聚酯纤维的方法,包括以下步骤:

82.(1)将聚酯纤维以浴比1:50(o.w.f.)加入0.3g/l的碳酸钠溶液中进行洗涤,洗涤时间为30min。洗涤后,在60℃下干燥2h后,得到预处理的织物纤维。

83.(2)取4片大小为5

×

10cm的预处理的织物纤维加入到含有0.30ml聚乙烯亚胺和1g邻苯二酚在35℃下聚合24h的200ml聚酚胺染液,并在35℃下染色20min。经去离子水充分水洗后,聚酯纤维在60℃下干燥2h后,得到染色后的织物纤维。

84.应用例1:

85.在不同酚胺摩尔比下,聚酚胺染料对三种织物纤维的染色性能测试:将染色后的实施例1~12获得的染色织物纤维用紫外分光光度计在483nm的波长下测得织物的反射率从而计算显色度。结果如图3所示,图3表明,桑蚕丝在各个比例下的显色度最高。

86.应用例2:

87.在酚胺摩尔比为10:1(即实施例7、8、9)下,聚酚胺染料对三种织物纤维的色牢度测试:分别依据gb/t 3921-2008a(1)、gb/t 3920-2008、gb/t3922-2013、gb/t 8427-2019对染色织物的耐水洗牢度、耐摩擦牢度和耐汗渍牢度进行了测试。测试结果如表1所示。

88.表1色牢度测试结果

[0089][0090]

上表测试结果由青岛维森检测有限公司出具。其中,3级为合格,3级以上为良好,5级为优秀。

[0091]

由表1可知,本实施例聚酚胺染料染色的三种织物的耐水洗牢度、耐摩擦牢度和耐汗渍牢度均达到合格及以上的水平,满足纺织品的需求。这是因为聚酚胺染料含有丰富的儿茶酚和伯胺基团可赋予酚胺聚合物优异的粘附性,因此可以粘附在多种织物的表面,具有较好的色牢度。

[0092]

应用例3:

[0093]

在酚胺摩尔比为10:1下,聚酚胺染料对三种织物纤维的循环染色性能:分别将棉纤维、桑蚕丝和聚酯纤维加入到酚胺摩尔比为10:1的染液中,在没有补充染料的情况下重复使用。循环染色的时间为20min,染色的温度为35℃。分别测量每次染色后三种织物的反射率并计算相对应的k/s值。测试结果如表2所示。

[0094]

表2聚酚胺染液循环染色性能结果

[0095][0096]

由表2可知,桑蚕丝经过5次循环染色,棉纤维和聚酯纤维经过8次循环染色,织物的k/s值均略有下降但变化不大,这表明聚酚胺染液具有非常好的循环使用性。

[0097]

应用例4:

[0098]

在酚胺摩尔比为10:1下,聚酚胺染料对三种织物纤维的抑菌性能测试:采用的是细菌共培养稀释涂板技术。两个试验菌株分别是大肠杆菌和金黄色葡萄球菌。试验前采用环氧乙烷对织物进行灭菌处理,然后将小块织物(1

×

1cm)放入浓度为1

×

108的菌落单位的细菌中,在37℃下静置培育24小时。梯度稀释后用平板取100μl涂布于营养琼脂上。抗菌试验结束后,用比浊管评估细菌菌落数,试验重复三次,计算细菌的减少量。结果如图4所示,图4表明,桑蚕丝对两种细菌的抑菌效果最佳。

[0099]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。