1.本发明涉及纺织品阻燃整理技术领域,尤其涉及一种耐久阻燃蛋白质纤维制品及其制备方法。

背景技术:

2.羊毛纤维大分子由角蛋白构成,纤维柔软并富有弹性,常用于冬季呢绒类服装、毛毯、幕布高档服装类及工业类纺织品。蚕丝由动物蛋白构成,含有多种氨基酸,对人体皮肤具有亲和性,有“纤维皇后”的赞誉。与其他天然纤维相比,蛋白质纤维如羊毛和蚕丝自身具有一定的阻燃性能。但随着纺织品产业用途的提升,对蛋白质纤维制品的阻燃性能提出了更高的要求。采用生物质阻燃剂制备环保的阻燃纺织品是目前的发展趋势。

3.生物质植酸的磷含量高,阻燃效率高,在纺织品阻燃领域受到了广泛关注。植酸含有6个磷酸根基团,可与蛋白质纤维通过静电引力结合吸附在蛋白质纤维上。但两者之间的离子键结合不稳定,在水洗过程中植酸重新溶于水中,导致整理蛋白质纤维织物的耐水洗性能差。

4.文献(刘云,朱平,隋淑英.aptes/壳聚糖/植酸钠阻燃棉织物的制备与阻燃性能[c].//中国化学会2017全国高分子学术论文报告会论文集.2017:773-773)采用3-氨丙基三乙氧基硅烷、壳聚糖、植酸钠为阻燃剂,以层层自组装的方法整理到棉织物上,制备了涂层数分别为5层、10层与15层的阻燃棉织物;植酸钠与3-氨丙基三乙氧基硅烷、壳聚糖之间以离子键结合,沉积在棉织物表面,但形成的涂层不稳定,黏附能力弱,导致涂层耐水洗性能差,且层层自组装法工艺流程繁杂,但该方法流程繁杂,耗时长,无法满足实际生产需求。

技术实现要素:

[0005]

为此,本发明所要解决的技术问题在于克服现有技术中采用植酸阻燃蛋白质纤维制品的耐水洗性能差、制备方法流程繁杂,耗时长的问题。

[0006]

为解决上述技术问题,本发明提供了一种耐久阻燃蛋白质纤维制品及其制备方法。本发明通过浸渍吸附技术以植酸、对羟基苯甲醛和氨基硅烷为原料在蛋白质纤维制品表面构筑阻燃涂层,植酸通过吸附进入蛋白质纤维内部与纤维产生离子键结合,对羟基苯甲醛与氨基硅烷通过席夫碱反应生成不溶性涂层涂覆在蛋白质纤维表面,将植酸固定在蛋白质纤维内部,制得耐久阻燃蛋白质纤维制品。

[0007]

本发明的第一个目的是提供一种耐久阻燃蛋白质纤维制品的制备方法,包括以下步骤:

[0008]

(1)将植酸、对羟基苯甲醛溶于醇溶液得到整理液,将蛋白质纤维制品浸入整理液中进行加热,得到整理蛋白质纤维制品;

[0009]

(2)将步骤(1)所述的整理蛋白质纤维制品浸入氨基硅烷的醇溶液中进行加热,得到所述耐久膨胀阻燃蛋白质纤维制品。

[0010]

在本发明的一个实施例中,在步骤(1)中,所述整理液中植酸的浓度为50-150g/l,

对羟基苯甲醛的浓度为50-100g/l;对羟基苯甲醛和醇的质量体积比为1g:3-5ml。植酸浓度高,阻燃效果好,但过高则浪费;对羟基苯甲醛与氨基硅烷相结合,对羟基苯甲醛用量高,两者在蛋白质纤维织物上形成的涂层效果较好,但过高则涂层太厚,造成浪费,且对蛋白质纤维织物的手感损伤严重;本发明乙醇的用量能够保证对羟基苯甲醛更好的溶解在醇溶液中,过高则浪费。

[0011]

在本发明的一个实施例中,在步骤(1)中,所述的加热的温度为75-95℃,加热的时间为30-70min。本发明所述的温度和时间范围内,植酸和对羟基苯甲醛能够很好的扩散至蛋白质纤维内部。

[0012]

在本发明的一个实施例中,在步骤(1)中,所述的蛋白质纤维制品与整理液的质量比为1:20-50。蛋白质纤维制品与整理液的质量比太低,则整理蛋白质纤维不均匀,太高,则浪费,本发明所述的范围内蛋白质纤维制品能够受到均匀的整理。

[0013]

在本发明的一个实施例中,在步骤(2)中,所述的氨基硅烷为3-氨丙基三乙氧基硅烷、3-氨丙基三甲氧基硅烷和3-氨丙基甲基二乙氧基硅烷中的一种或多种。

[0014]

在本发明的一个实施例中,在步骤(2)中,所述的加热的温度为70-80℃,加热的时间为20-50min。本发明所述的温度和时间内,氨基硅烷和对羟基苯甲醛能够较好的发生席夫碱反应,并沉积在蛋白质纤维织物表面,温度过高或时间过长,则浪费。

[0015]

在本发明的一个实施例中,在步骤(2)中,所述的整理蛋白质纤维制品与氨基硅烷的醇溶液的质量比为1:20-50。蛋白质纤维制品与整理液的质量比太低,则整理蛋白质纤维不均匀,太高,则浪费,本发明提供的范围内蛋白质纤维制品能够受到均匀的整理。

[0016]

在本发明的一个实施例中,在步骤(1)和(2)中,所述醇溶液的溶剂均为乙醇和/或乙醚。对羟基苯甲醛和氨基硅烷能够溶解在乙醇、乙醚中,但乙醇价格低廉,可作为优选的溶剂。

[0017]

在本发明的一个实施例中,所述的氨基硅烷和对羟基苯甲醛的摩尔比为1:1-1.2。对羟基苯甲醛的醛基可与氨基硅烷的氨基按照摩尔比1:1发生席夫碱反应,但对羟基苯甲醛首先可与蛋白质纤维织物发生反应,剩余的对羟基苯甲醛可与氨基硅烷发生反应,因此对其氨基苯甲醛的用量稍微提高,有助于促进氨基硅烷完全参加反应。

[0018]

在本发明的一个实施例中,所述的蛋白质纤维制品为羊毛纤维或织物、蚕丝纤维或织物。

[0019]

本发明的第二个目的是提供一种所述方法制备的耐久阻燃蛋白质纤维制品。

[0020]

本发明的原理是:植酸主要借助离子键与蛋白质纤维结合,对羟基苯甲醛与蛋白质纤维制品可通过席夫碱产生共价键结合,蛋白质纤维制品上多余的活性对羟基苯甲醛的醛基与氨基硅烷的氨基发生席夫碱反应,生成高黏附不溶性沉淀覆盖于蛋白质纤维表面,从而将植酸固定在蛋白质纤维内部,制得耐水洗性能优良的蛋白质纤维制品。同时植酸作为酸源、氨基硅烷作为气源、对羟基苯甲醛作为成炭剂构成膨胀型阻燃体系,在热裂解过程中,该膨胀阻燃涂层中的含磷基团能够促进对羟基苯甲醛和蛋白质纤维分解成炭,含硅基团能够进一步提高炭层的热稳定性和隔热性能。含氮基团热分解产生大量不可燃的含氮气体,使炭层迅速膨胀,在纤维表面形成一层保护层,隔绝热量和氧气,从而提高蛋白质纤维制品的阻燃性能。

[0021]

本发明的技术方案相比现有技术具有以下优点:

[0022]

(1)本发明所述的耐久阻燃蛋白质纤维制品在制备过程中形成阻燃涂层,该阻燃涂层阻燃效率高,在蛋白质纤维表面生成高黏附不溶性涂层,与蛋白质纤维产生牢固的结合,且阻碍植酸向纤维外部扩散,使得其具有较好的耐水洗性能,同时该阻燃涂层通过膨胀阻燃机理提高了蛋白质纤维制品的阻燃性能。另外,本发明所采用的植酸为生物质材料,所制备的阻燃蛋白质纤维制品为环保型阻燃产品。

[0023]

(2)本发明所述的制备方法流程简便,反应条件温和,具有广阔的应用前景和重要的实际应用价值。

附图说明

[0024]

为了使本发明的内容更容易被清楚地理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中:

[0025]

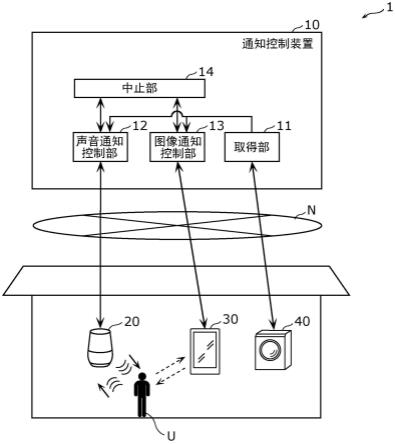

图1为本发明实施例1中阻燃蚕丝双绉织物的垂直燃烧图片。

具体实施方式

[0026]

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0027]

实施例1

[0028]

一种耐久阻燃蚕丝双绉织物及其制备方法,具体包括以下步骤:

[0029]

(1)将植酸和对羟基苯甲醛溶于蒸馏水和乙醇的混合溶液中得到整理液,其中植酸的浓度的100g/l,对羟基苯甲醛的浓度为61g/l,对羟基苯甲醛和乙醇的质量体积比为1g:4ml,将蚕丝双绉织物进入整理液中,加热至80℃后,保温60min,得到整理蚕丝双绉织物;蚕丝双绉织物与整理液的质量比为1:40。

[0030]

(2)将上述整理蚕丝双绉织物浸入3-氨丙基三乙氧基硅烷的乙醇溶液中,3-氨丙基三乙氧基硅烷与对羟基苯甲醛的摩尔比为1:1,整理蚕丝双绉织物与3-氨丙基三乙氧基硅烷的乙醇溶液的质量比为1:40,加热至75℃后,保温40min,得到耐久阻燃蚕丝双绉织物。

[0031]

对比例1

[0032]

基本同实施例1,不同之处仅在于步骤(1)和(2)中分别不加入对羟基苯甲醛和3-氨丙基三乙氧基硅烷,即阻燃体系中只含有植酸,不含有对羟基苯甲醛和氨基硅烷。

[0033]

实施例2

[0034]

一种耐久阻燃蚕丝素绉缎织物及其制备方法,具体包括以下步骤:

[0035]

(1)将植酸和对羟基苯甲醛溶于蒸馏水和乙醇的混合溶液中得到整理液,其中植酸的浓度的150g/l,对羟基苯甲醛的浓度为100g/l,对羟基苯甲醛和醇的质量体积比为1g:5ml,将蚕丝素绉缎织物进入整理液中,加热至85℃后,保温50min,得到整理蚕丝素绉缎织物;蚕丝素绉缎织物与整理液的质量比为1:30。

[0036]

(2)将上述整理蚕丝素绉缎织物浸入3-氨丙基三甲氧基硅烷的乙醇溶液中,3-氨丙基三甲氧基硅烷与对羟基苯甲醛的摩尔比为1:1.2,整理蚕丝素绉缎织物与3-氨丙基三甲氧基硅烷的醇溶液的质量比为1:30,加热至70℃后,保温50min,得到耐久阻燃蚕丝素绉缎织物。

[0037]

实施例3

[0038]

一种耐久阻燃羊毛织物及其制备方法,具体包括以下步骤:

[0039]

(1)将植酸和对羟基苯甲醛溶于蒸馏水和乙醇的混合溶液中得到整理液,其中植酸的浓度的50g/l,对羟基苯甲醛的浓度为50g/l,对羟基苯甲醛和醇的质量体积比为1g:3ml,将羊毛织物进入整理液中,加热至95℃后,保温30min,得到整理羊毛织物;羊毛织物与整理液的质量比为1:50。

[0040]

(2)将上述整理羊毛织物浸入3-氨丙基甲基二乙氧基硅烷的乙醇溶液中,3-氨丙基甲基二乙氧基硅烷与对羟基苯甲醛的摩尔比为1:1.1,整理羊毛织物与3-氨丙基甲基二乙氧基硅烷的乙醇溶液的质量比为1:50,加热至80℃后,保温20min,得到耐久阻燃羊毛织物。

[0041]

实施例4

[0042]

一种耐久阻燃羊毛织物及其制备方法,具体包括以下步骤:

[0043]

(1)将植酸和对羟基苯甲醛溶于蒸馏水和乙醇的混合溶液中得到整理液,其中植酸的浓度的125g/l,对羟基苯甲醛的浓度为75g/l,对羟基苯甲醛和醇的质量体积比为1g:4ml,将羊毛织物进入整理液中,加热至90℃后,保温50min,得到整理羊毛织物;羊毛织物与整理液的质量比为1:45。

[0044]

(2)将上述整理羊毛织物浸入3-氨丙基甲基二乙氧基硅烷的乙醇溶液中,3-氨丙基甲基二乙氧基硅烷与对羟基苯甲醛的摩尔比为1:1,整理羊毛织物与3-氨丙基甲基二乙氧基硅烷的乙醇溶液的质量比为1:45,加热至70℃后,保温50min,得到阻燃羊毛织物。

[0045]

对比例2

[0046]

基本同实施例4,不同之处仅在于步骤(1)中不加入植酸,即阻燃体系中只含有3-氨丙基甲基二乙氧基硅烷与对羟基苯甲醛。

[0047]

对比例3

[0048]

基本同实施例4,不同之处仅在于步骤(1)中不加入对羟基苯甲醛,即阻燃体系中只含有植酸和3-氨丙基甲基二乙氧基硅烷。

[0049]

测试例

[0050]

对实施例1的耐久阻燃蚕丝双绉织物、对比例1的蚕丝双绉织物、实施例2的耐久阻燃蚕丝素绉缎织物、实施例3-4的耐久阻燃羊毛织物、对比例2的羊毛织物的阻燃性能和耐水洗性能进行测试。

[0051]

织物的损毁长度按照gb/t 5455-2014《纺织品燃烧性能垂直方向损毁长度阴燃和续燃时间的测定》标准测定。

[0052]

织物的燃烧性能按照gb/t 17591-2006《阻燃织物》标准评定。

[0053]

水洗方法参照aatcc 61-2006《家用和商用耐洗涤色牢度的加速试验》。

[0054]

图1所示为实施例1中阻燃蚕丝双绉织物的垂直燃烧图片。

[0055]

表1所示为最终测得阻燃蚕丝和羊毛织物的阻燃性能:

[0056]

表1阻燃蚕丝和羊毛织物的阻燃性能和耐水洗性能

[0057][0058]

从表1中可以看出,未整理蚕丝和羊毛织物在垂直燃烧过程中完全燃烧,水洗0次和10次后损毁长度均为30cm,表明其阻燃性能差。如表1和图1所示,经膨胀涂层阻燃整理后蚕丝和羊毛织物的损毁长度明显降低,且水洗0次、10次和20次后损毁长度均小于15cm,达到gb/t 17591-2006《阻燃织物》中b1级阻燃性能的要求,表明阻燃蚕丝和羊毛制品的阻燃性能优异。

[0059]

上述结果表明,经本发明方法整理的蚕丝和羊毛制品具有良好的阻燃性能和耐水洗性能。

[0060]

将实施例1与对比例1对比、实施例4与对比例2-3对比可以看出,经植酸单独整理后,蚕丝织物的阻燃性能较好,但水洗10次后完全燃烧,失去阻燃效果,表明植酸整理蚕丝织物的耐水洗性能差,因为无粘稠沉淀沉积在蚕丝织物表面。经对羟基苯甲醛和氨基硅烷整理羊毛织物经水洗前后均完全燃烧,表明其阻燃性能差。经植酸和氨基硅烷整理的羊毛织物具有较高的阻燃效果,但水洗10次后,失去阻燃效果,表明整理羊毛织物的耐水洗性能差,因为无粘稠沉淀沉积在羊毛织物表面。

[0061]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。