1.本发明涉及豆渣丸子加工技术领域,特别涉及一种豆渣丸子生产加工装置。

背景技术:

2.豆渣丸子的做法很多,一般由豆渣、蛋清、水淀粉、葱姜末、盐和味精组成;现在的豆渣丸子一般采用人工加工,加工效率低,工作人员的劳动强度大,工人通过手捏成型,卫生状态堪忧。

技术实现要素:

3.本发明提供了一种豆渣丸子生产加工装置,以解决现有技术中豆渣丸子加工效率低,工作人员劳动强度大的技术问题。

4.为达到上述目的,本发明的技术方案是这样实现的:

5.本发明提供了一种豆渣丸子生产加工装置,包括:外壳;

6.若干个滑动机构,若干个所述滑动机构竖向安装在所述外壳的内壁上;

7.料筒,所述料筒设置在所述外壳的内侧,且安装在所述滑动机构的活动端上,料筒的底部开设有若干个出料孔;

8.料斗,所述料斗一端从外壳内向外伸出,所述料斗的另一端伸入到所述料筒的内侧;

9.成型机构,所述成型机构安装在所述料筒的底部,所述成型机构的进料端与所述出料孔连通;

10.搅拌机构,所述搅拌机构的固定端安装在外壳的内顶面上,所述搅拌机构的搅拌端伸入到所述料筒的内侧,用于对所述料筒内的原料进行搅拌,并将原料压入到所述成型机构内;

11.油炸机构,所述油炸机构安装在所述外壳的内底面上,且位于所述成型机构的正下方;

12.控制器,所述控制器安装在所述外壳的外壁上,所述滑动机构、成型机构、搅拌机构和油炸机构均与所述控制器电连接。

13.优选地,所述搅拌机构包括电机、若干个第一连杆、若干个刮板、若干个第二连杆、若干个切刀、反向驱动组件、转轴、若干个螺旋搅拌叶片;

14.所述电机的固定端安装在所述外壳的内顶部,所述电机的输出轴伸入到所述料筒的内侧;所述电机与所述控制器电连接,若干个所述刮板通过若干个所述第一连杆竖向安装在所述电机的输出轴上,所述刮板与所述料筒的内壁间隙配合,所述刮板和所述料筒的内壁的间距在0.1~1mm之间;若干个所述第二连杆分别横向安装在若干个所述刮板的底部,所述第二连杆与所述刮板一一对应;若干个所述切刀分别安装在若干个所述第二连杆的底部;所述转轴通过所述反向驱动组件安装在所述电机的输出轴上,若干个所述螺旋搅拌叶片圆形阵列在所述转轴的外圈上。

15.优选地,所述螺旋搅拌叶片上开设有多个第一通孔,以供所述料筒内的原料穿过。

16.优选地,所述反向驱动组件包括壳体、第一锥齿轮、中间轮、第二锥齿轮、支撑杆、限位杆、弹性件;所述第一锥齿轮安装在所述电机的输出轴上,所述第二锥齿轮安装在所述转轴上,所述第一锥齿轮和所述第二锥齿轮均设置在所述壳体的内侧,所述中间轮设置在所述壳体的内侧并与所述壳体转动连接,所述第一锥齿轮和所述第二锥齿轮均与所述中间轮啮合,所述电机的输出轴、所述所述转轴均与所述壳体转动连接;所述支撑杆安装在所述壳体的内侧,所述支撑杆的底部开设有插孔,所述限位杆通过所述弹性件连接在所述插孔的内侧,所述转轴的中部开设有圆孔,所述料筒的内侧底面中间位置开设有限位孔,所述限位杆的底部穿过所述圆孔并伸入到所述限位孔内。

17.优选地,所述成型机构包括若干个电磁阀、若干个进料管、两块安装板、两个弹性转动组件、若干个纱袋、两个电磁铁;

18.若干个所述电磁阀分别安装在若干个所述出料孔上,两块所述安装板对称设置在所述料筒的底部,所述安装板和所述料筒通过所述弹性转动组件连接,在弹性转动组件的作用下,两块所述安装板底部撑开,所述安装板上开设有若干个第二通孔,若干个所述纱袋分别安装在若干个所述第二通孔内,若干个所述进料管一端连通在所述电磁阀上,另一端与所述纱袋连通,所述所述出料孔、所述电磁阀、所述进料管、所述纱袋的数量均相等,且分别对应;两个电磁铁分别安装在两块所述安装板的底部,以使两块所述安装板在所述电磁铁的作用下相互吸合,处于吸合状态的两块所述安装板的横向间距在0.2~1mm之间;所述电磁阀和所述电磁铁均与所述控制器电连接;

19.优选地,所述成型机构还包括若干个挡杆,若干个所述挡杆斜向安装在所述料筒的底部,若干个所述挡杆与若干个所述纱袋的数量相等,且分别对应。

20.优选地,所述油炸机构包括油箱、第一加热组件、输送组件、升降组件、两块第一盖板、第二盖板、出料板、温度传感器和两块连接带;

21.所述油箱通过所述第一加热组件安装在所述外壳的内底面上,所述油箱的右侧开设第三通孔,所述温度传感器设置在所述油箱的内底部,所述输送组件通过所述升降组件安装在所述油箱的内侧;两块所述第一盖板分别匹配连接在所述油箱的左右两侧,此处优选为铰链连接;两块所述连接带的一端分别连接在两个所述安装板的底部,另一端分别连接在两个所述第一盖板上;所述第二盖板转动连接在所述油箱的右侧外壁上,用于启闭所述第三通孔,所述出料板斜向连接在所述油箱的右侧外壁上,且位于所述第三通孔的下方,所述输送组件、所述升降组件和所述温度传感器均与所述控制器电连接。

22.优选地,所述豆渣丸子生产加工装置还包括若个干第二加热组件和若个干湿度传感器,若个干所述第二加热组件均安装在所述料筒的底部,若个干所述湿度传感器分别安装在若干个所述第二连杆的底部,所述湿度传感器与所述控制器电连接。

23.优选地,所述豆渣丸子生产加工装置还包括支撑板、抽气组件、第三盖板和密封转动组件,所述支撑板横向安装在所述外壳的内侧,且位于所述料筒的上方,抽气组件安装在所述支撑板上,所述抽气组件的出气端伸入到所述料筒的内侧,所述电机的输出轴和所述支撑板采用所述密封转动组件连接,所述第三盖板密封连接在所述料斗的顶部;所述抽气组件与控制器电连接。

24.优选地,所述豆渣丸子生产加工装置,还包括若干个重量传感器,所述料筒通过所

述重量传感器安装在所述滑动机构的活动端上,若干个所述重量传感器和滑动机构的数量相等,且分别对应;所述重量传感器与所述控制器电连接。

25.本发明的有益效果:

26.1、本发明通过机器取代了人工,相对人工,更加干净卫生;

27.2、本发明自动化程度高,工作人员仅需将做豆渣丸子的原料倒入到料筒内,本设备即可自动完成豆渣丸子的加工,包括搅拌、搅碎、挤压成型、油炸等工艺,通过本发明,降低了工人的劳动强度,同时提高了豆渣丸子的加工效率;

28.3、本发明中料筒安装在滑动机构上,在清洗时,向料筒内加入适量的清水,通过启动搅拌机构,能对料筒的内壁和底部进行清洗,如果清洗不够干净,还可以操控控制器,使料筒与支撑板脱离,并下滑到一定的高度,能有助于工作人员的手伸入到料筒内进行进一步清洗,清洗更加方便,更加便捷;

29.4、本发明上的搅拌机构主要包括第一连杆、刮板、第二连杆、切刀和螺旋搅拌叶片,第一连杆、刮板、第二连杆均与螺旋搅拌叶片转动方向相反,通过该设计能进一步提高原料的搅拌效率,同时在搅拌的过程中,与螺旋搅拌叶片反向转动的切刀能将原料进一步搅碎,以提升豆渣丸子的口感。

附图说明

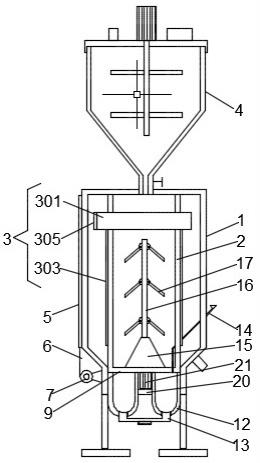

30.图1为本发明的结构示意图;

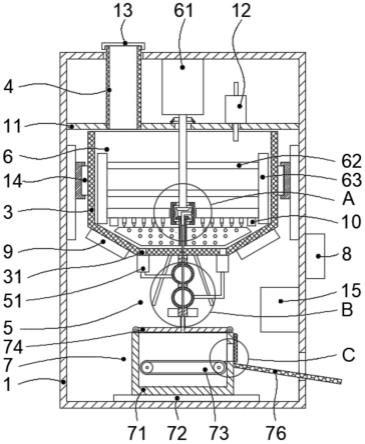

31.图2为图1的a部位的局部放大示意图;

32.图3为图1的b部位的局部放大示意图;

33.图4为图1的c部位的局部放大示意图;

34.附图标记说明:

35.1、外壳;2、滑动机构;3、料筒;31、出料孔;4、料斗;

36.5、成型机构;51、电磁阀;52、进料管;53、安装板;54、纱袋;55、电磁铁;56、挡杆;

37.6、搅拌机构;61、电机;62、第一连杆;63、刮板;64、第二连杆;65、切刀;66、反向驱动组件;661、壳体;662、第一锥齿轮;663、中间轮;664、第二锥齿轮;665、支撑杆;666、限位杆;67、转轴;68、螺旋搅拌叶片;681、第一通孔;

38.7、油炸机构;71、油箱;711、第三通孔;72、第一加热组件;73、输送组件;74、第一盖板;75、第二盖板;76、出料板;77、连接带;

39.8、控制器;9、第二加热组件;10、湿度传感器;11、支撑板;12、抽气组件;13、第三盖板;14、重量传感器;15、油烟清除机构。

具体实施方式

40.下面结合附图及具体实施例对本发明再作进一步详细的说明。在本发明的描述中,相关方位或位置关系为基于图1所示的方位或位置关系,其中,“上”、“下”、“左”、“右”是指图1的上下方向,横向是指左右方向,竖向是指上下方向。需要理解的是,这些方位术语仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.另外,在本发明中的“第一”、“第二”等描述,仅用于描述目的,而不能理解为指示

或暗示其相对重要性或者隐含指明所指示的技术特征的数量或顺序。由此,限定有“第一”、“第二”的特征可以明示或隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的限定。

42.第一实施例:

43.参照图1,本技术实施例提供了一种豆渣丸子生产加工装置,包括:外壳1,所述外壳1的正面开设有门,以便对外壳1内部的零部件进行维修和清理;

44.若干个滑动机构2,若干个所述滑动机构2竖向安装在所述外壳1的内壁上;

45.料筒3,所述料筒3设置在所述外壳1的内侧,且安装在所述滑动机构2的活动端上,料筒3的底部开设有若干个出料孔31;所述料筒3的形状优选为圆筒状;材质优选为不锈钢。

46.料斗4,所述料斗4位于料筒3的上侧,且料斗4一端从外壳1内向外伸出,所述料斗5的另一端伸入到所述料筒3的内侧;所述料斗4的顶部和底部均开设有落料孔,所述料斗4的横向截面可以是矩形、圆形或者多边形,在本实施例中,料斗4的横向截面形状优选为圆形,便于工作人员对料斗4的内壁进行清洗。

47.成型机构5,所述成型机构5安装在所述料筒3的底部,所述成型机构5的进料端与所述出料孔31连通;所述成型机构5用于对豆渣丸子进行加工成型,豆渣丸子成型的形状可以是圆球状、椭圆形或者方块状等。

48.搅拌机构6,所述搅拌机构6的固定端安装在外壳1的内顶面上,所述搅拌机构6的搅拌端伸入到所述料筒3的内侧,用于对所述料筒3内的原料进行搅拌,并将原料压入到所述成型机构5内;

49.油炸机构7,所述油炸机构7安装在所述外壳1的内底面上,且位于所述成型机构5的正下方,油炸机构7的进料端与成型机构5的出料端连通;所述油炸机构7用于对成型的豆渣丸子进行油炸,以提升豆渣丸子的口感、储存时间等。

50.控制器8,所述控制器8安装在所述外壳1的外壁上,所述滑动机构2、成型机构5、搅拌机构6和油炸机构7均与所述控制器8电连接。

51.所述搅拌机构6包括电机61、若干个第一连杆62、若干个刮板63、若干个第二连杆64、若干个切刀65、反向驱动组件66、转轴67、若干个螺旋搅拌叶片68;所述刮板63的数量优选为四个,所述第一连杆62的数量优选为八个,每两个所述第一连杆62对应一个所述刮板63,所述第二连杆64的数量优选为四个,所述切刀65的数量优选为多个,多个所述切刀65安装在所述第二连杆64的底部,所述螺旋搅拌叶片68的数量优选为四个,每块所述螺旋搅拌叶片68均螺旋连接在所述转轴67的外圈上。

52.所述电机61优选为伺服电机,能正反方向转动,所述电机61的固定端安装在所述外壳1的内顶部,所述电机61的输出轴伸入到所述料筒3的内侧;所述电机61与所述控制器8电连接,一个所述刮板63通过两个所述第一连杆62竖向安装在所述电机61的输出轴上,所述刮板63与所述料筒3的内壁间隙配合,所述刮板63与所述料筒3内壁的间距在0.1~1mm之间;所述第二连杆64横向安装在所述刮板63的底部;多个所述切刀65安装在所述第二连杆64的底部;所述转轴67通过所述反向驱动组件66安装在所述电机61的输出轴上,若干个所述螺旋搅拌叶片68圆形阵列在所述转轴67的外圈上。

53.所述螺旋搅拌叶片68上开设有多个第一通孔681,以供所述料筒3内的原料穿过。

54.所述反向驱动组件66包括壳体661、第一锥齿轮662、中间轮663、第二锥齿轮664、

支撑杆665、限位杆666、弹性件;所述第一锥齿轮662安装在所述电机61的输出轴上,所述第二锥齿轮664安装在所述转轴67上,所述第一锥齿轮662和所述第二锥齿轮664均设置在所述壳体661的内侧,所述中间轮663设置在所述壳体661的内侧并与所述壳体661转动连接,所述第一锥齿轮662和所述第二锥齿轮664均与所述中间轮663啮合,所述电机61的输出轴、所述所述转轴67均与所述壳体661转动连接;所述支撑杆665呈l型,所述支撑杆665安装在所述壳体661的内侧,所述支撑杆665的底部开设有插孔,所述限位杆666通过所述弹性件连接在所述插孔的内侧,所述转轴67的中部开设有圆孔,所述料筒3的内侧底面中间位置开设有限位孔,所述限位杆666的底部穿过所述圆孔并伸入到所述限位孔内,所述限位孔的底部设置为圆锥形,所述限位杆666的底部设置为尖刺状,以使所述限位杆666更好的插入到所述限位孔内。

55.搅拌机构6的工作过程为:

56.搅拌过程:当料筒3内的原料需要搅拌时,启动电机61,电机61的输出轴正向转动并带动第一锥齿轮662转动,第一锥齿轮662分别通过中间轮663和第二锥齿轮664带动转轴67转动,转轴67转动将同步带动螺旋搅拌叶片68反向转动,同时电机61的输出轴转动将通过第一连杆62带动刮板63正向转动,以及第二连杆64和切刀65的正向转动,第一连杆62、刮板63、第二连杆64和螺旋搅拌叶片68的转动可对料筒3内的原料进行搅拌,螺旋搅拌叶片68为螺旋状,在螺旋搅拌叶片68反向转动的过程中,会将料筒3内的原料向上提升,并于正向转动的所述第二连杆64相碰撞,该设计有助于提升搅拌效率,相对一般的产品,搅拌效率更高;螺旋搅拌叶片68上的第一通孔681有助于在搅拌的时候,能供料筒3内的原料穿过,可提升搅拌的效率,同时由于第一连杆62、刮板63、第二连杆64均与螺旋搅拌叶片68的转动方向相反,使得料筒3内的原料搅拌的更加剧烈,可进一步提升原料的搅拌效率;当搅拌完成,需要将料筒3内的原料压入到成型机构5内时,启动电机61,电机61反向旋转,通过反向驱动组件66带动螺旋搅拌叶片68正向转动,正向转动的螺旋搅拌叶片68可将料筒3内的原料通过出料孔31压入到成型机构5内。

57.搅碎过程:切刀65在转动过程中,反向转动的螺旋搅拌叶片68会将料筒3底部的原料向上提上,并与切刀65相碰撞,通过此过程,可使用切刀65对原料进一步搅碎,以提升豆渣丸子的细腻度和口感。

58.清洗过程:当需要对料筒3的内壁以及料筒3内的零部件进行清洗时,向料筒3向添加适量清水,启动电机61,电机61带动第一连杆62、刮板63、第二连杆64和螺旋搅拌叶片68的高速转动,第一连杆62、刮板63、第二连杆64和螺旋搅拌叶片68在转动过程中,可将吸附在其上的原料残渣甩落,同时刮板63和螺旋搅拌叶片68可分别对料筒3的内侧壁和底壁进行清理,清洗完成之后,可通过成型机构5将料筒3内的污水和原料残渣排出。

59.所述成型机构5包括若干个电磁阀51、若干个进料管52、两块安装板53、两个弹性转动组件、若干个纱袋54、两个电磁铁55;所述电磁阀51、所述进料管52的数量优选为6个,所述纱袋54的数量优选为12个,12个所述纱袋54均分成两组,并分别安装在两块所述安装板53上,所述纱袋54的形状可以是圆球状、椭圆形或者立方体,本发明优选为圆球状。

60.6个所述电磁阀51分别安装在6个所述出料孔31上,两块所述安装板53对称设置在所述料筒3的底部,所述安装板53和所述料筒3通过所述弹性转动组件连接,弹性转动组件为扭簧加铰链的组合连接,在扭簧的作用下,两块所述安装板53初始时底部撑开。

61.所述安装板53上开设有12个第二通孔,12个所述纱袋54分别安装在12个所述第二通孔内,所述进料管52一端连通在所述电磁阀51上,另一端与所述纱袋54连通,所述出料孔31、所述电磁阀51、所述进料管52、所述纱袋54的数量均相等,且分别对应;两个电磁铁55分别安装在两块所述安装板53的底部,以使两块所述安装板53在所述电磁铁55的作用下相互吸合,处于吸合状态的两块所述安装板53的横向间距在0.2~1mm之间;所述电磁阀51和所述电磁铁55均与所述控制器8电连接;

62.所述成型机构5还包括若干个挡杆56,优选为12个,12个所述挡杆56斜向安装在所述料筒3的底部,12个所述挡杆56与12个所述纱袋54的数量相等,且分别对应。

63.成型机构5的工作过程为:当搅拌机构6需要将料筒3内的原料压入到所述成型机构5内时,启动两块电磁铁55,两块电磁铁55在电磁力的作用下相互吸合,之后,启动电磁阀51,电磁阀51将料筒3与所述进料管52连通,螺旋搅拌叶片68将料筒3内的原料通过进料管52压入对应的纱袋54内,两个成对的纱袋54可将原料挤压成圆球状,完成之后,电磁铁55断电,在弹性转动组件上的扭簧的作用下,两块对称设置的安装板53底部向外撑开,纱袋54内成型的豆渣丸子掉落到油炸机构7内进行油炸。

64.所述油炸机构7包括油箱71、第一加热组件72、输送组件73、升降组件、两块第一盖板74、第二盖板75、出料板76、温度传感器和两块连接带77;

65.所述油箱71通过所述第一加热组件72安装在所述外壳1的内底面上,所述油箱71的右侧开设第三通孔711,所述温度传感器设置在所述油箱71的内底部,所述输送组件73通过所述升降组件安装在所述油箱71的内侧;两块所述第一盖板74分别匹配连接在所述油箱71的左右两侧,匹配连接优选为铰链连接;两块所述连接带77的一端分别连接在两个所述安装板53的底部,另一端分别连接在两个所述第一盖板74上;所述第二盖板75转动连接在所述油箱71的右侧外壁上,用于启闭所述第三通孔711,所述出料板76斜向连接在所述油箱71的右侧外壁上,且位于所述第三通孔711的下方,所述输送组件73、所述升降组件和所述温度传感器均与所述控制器8电连接。

66.所述输送组件73包括两块连接板、两根活动轴、两个转轮、传动带和驱动机构,两根活动轴从两块连接板内穿过,并且活动轴和连接板转动连接,两个转轮分别套装在两根活动轴上,传动带套装在两个转轮上,所述传动带为耐热无毒且具有弹性的材料制造,可以是金属滤网,所述传动带的外圈上设置有多个凸起,所述驱动机构用于驱动活动轴转动。

67.油炸机构7的工作过程为:启动第一加热组件72,第一加热组件72对油箱71内的食用油进行加热,温度传感器可对食用油的油温进行监测,以使油箱71内的食用油加热到指定的温度;当成型机构5将豆渣丸子制成型后,安装板53通过连接带77将第一盖板74掀开,成型的豆渣丸子掉落到油箱71内,待豆渣丸子表面被炸制成适当的颜色后,可通过设定时间,以判别豆渣丸子的表面是否炸制成适当的颜色,启动升降组件带动输送组件73向上运动,豆渣丸子底部与输送组件73上的传动带抵接,传动带上的凸起可将连接在一起的豆渣丸子分开,待适当时间后,启动输送组件73,输送组件73将豆渣丸子向第三通孔711方向输送,直至油炸之后的豆渣丸子通过第三通孔711和出料板76向外滚出。油炸机构7上的第一盖板74、第二盖板75能避免油烟的散发,同时输送组件73上多个凸起,能避免豆渣丸子在油炸的过程中,粘连在一起。

68.本实施例的工作过程为:工作人员将豆渣丸子的所需原料通过料斗4倒入到所述

料筒3内,启动搅拌机构6,搅拌机构6对料筒3内的原料进行搅拌,搅拌完成之后,螺旋搅拌叶片68将料筒3内的原料压入到成型机构5内,成型机构5对豆渣丸子加工成型,并流转到油炸机构7内,油炸机构7对豆渣丸子进行油炸,油炸完成之后,豆渣丸子通过第三通孔711和出料板76向外滚出。

69.第二实施例:

70.第二实施例在第一实施例的基础上新增若个干第二加热组件9和若个干湿度传感器10;所述第二加热组件9和所述湿度传感器10的数量均优选为两个,两个所述第二加热组件9均安装在所述料筒3的底部,两个所述湿度传感器10分别安装在所述第二连杆64的底部,所述湿度传感器10与所述控制器8电连接。第二加热组件9能对料筒3内的原材料进行加热,湿度传感器10用于对原料的湿度进行监测,通过设置第二加热组件9和湿度传感器10,可使得原料的湿度达到设定值,以进一步提升豆渣丸子的口感。

71.第三实施例:

72.第三实施例在以上任一实施例的基础上新增支撑板11、抽气组件12、第三盖板13和密封转动组件;所述支撑板11横向安装在所述外壳1的内侧,且位于所述料筒3的上方,抽气组件12安装在所述支撑板11上,所述抽气组件12的出气端伸入到所述料筒3的内侧,所述电机61的输出轴和所述支撑板11采用所述密封转动组件连接,所述第三盖板13密封连接在所述料斗4的顶部;所述抽气组件12与所述控制器8电连接。料筒3的顶面外圈上设置有密封圈。

73.密封转动组件包括硅胶垫和密封轴承,所述密封轴承套装在电机61的输出轴上,硅胶垫呈宝塔状,硅胶垫一端密封在密封轴承外圈上,另一端密封连接在支撑板11上。

74.在将料筒3内的原料压入到所述成型机构5内时,启动滑动机构2,滑动机构2带动料筒3向上运动,直至料筒3顶部的密封圈与支撑板11抵接,启动抽气组件12,抽气组件12向料筒3内循环输送空气,由于此时,料筒3为密闭空间,料筒3内的空气压力增大,通过空气压力可将料筒3内的原料压出,使得料筒3内的原料能更顺畅的输送到成型机构5内。

75.第四实施例:

76.第四实施例在以上任一实施例的基础上新增若干个重量传感器14,重量传感器14的数量优选为两个,滑动机构2的数量也优选为两个;所述料筒3通过所述重量传感器14安装在所述滑动机构2的活动端上,两个所述重量传感器14和滑动机构2的数量相等,且分别对应;所述重量传感器14与所述控制器8电连接。重量传感器14用于对料筒3的重量进行实时称重,当料筒3内的原料偏少时,可关闭一个或者多个电磁阀51,使得纱袋54尽可能被填充满,同时可使得豆渣丸子的形状近乎一致,使得本发明更加智能化。

77.第五实施例:

78.第五实施例在以上任一实施例的基础上新增油烟清除机构15,所述油烟清除机构15安装在所述外壳1的内壁上,油烟清除机构15安装在油箱71的右侧,用于清除油箱71内挥发的油烟,所述油烟清除机构15与所述控制器8电连接。

79.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不同限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。并且,本发明各个实施方式之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法

实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。