1.本发明属于立式辊磨技术领域,尤其涉及一种立式辊磨的强制喂料设计方法。

背景技术:

2.立式辊磨简称立磨,其粉磨原理是料层粉磨,即通过颗粒与颗粒之间相互挤压来实现物料的粉磨,粉磨过程可控性好,粉磨效率高。立式辊磨粉磨单元的现有结构原理图见图7。

3.现有结构的工作原理如下:新喂料及选粉机回料在重力作用下由料仓喂入磨盘中部,磨盘转动带动物料转动,物料在离心力的作用下由磨盘中部向磨盘边缘运动,当物料运动至磨辊下方时,磨辊在力f及挡料圈的共同作用下挤压物料(料层),物料被粉磨,粉磨后的物料在离心力的作用下越过挡料圈,离开磨盘,在重力作用下落入风环,随后被风环内高速气流向上带入磨机上部选粉机,合格成品被选粉机选走,不合格的大颗粒通过料仓同新喂料混合后重回磨继续粉磨,直至粉磨成合格粒度要求的成品。

4.立式辊磨集粉磨、烘干、选粉于一体,结构紧凑、系统简单、烘干能力大,对物料适应性强,因此广泛应用于水泥生料、熟料、工业固废、冶金渣等多种物料的粉磨,但相比于同是“料层粉磨”的辊压机相比,最大的共性问题就是料层的可控性差,唯一控制料层的手段就是磨盘挡料圈高度的调整。增加挡料高度,提高料层可控性,但研磨效率降低;降低挡料高度,研磨效率增加,但料层变薄,可控性降低、磨机振动增加;对料层粉磨原理的设备,料层可控性直接影响磨机的稳定性和研磨效率,因此一般情况下粉磨相同物料,立式辊磨的主机电耗较辊压机高0.5~1kwh/t左右。

5.根据立式辊磨磨盘物料运动离散元仿真的动态计算结果分析,磨盘上物料可以划分为a、b、c三个区域:a区物料是能全部进入磨辊下方能被碾压的物料,b区是直接经两磨辊之间的空隙被磨盘甩出的未经磨辊碾压物料(即旁路物料),c区是磨辊碾压过的物料。由于a区、b区均是未被磨辊碾压过的物料,从提高研磨效率和磨机稳定性的角度,理论上不需要b区存在,即只要是未被碾压的物料,希望全部进入磨辊下方进行碾压,以产生更多的细粉,但实际上磨机越大,相邻两磨辊之间的距离越大,b区越大,同一台磨机,磨盘转速越高,b区就越大。一般而言,随着设备规格的大型化,系统产量就越高,系统电耗就越低,但立式辊磨从台时50~60t/h发展到500~600t/h规模,磨机效率并未出现明显提升的主要原因就在于b区的旁路量的增大致使磨内无效循环量增加,抵消了磨机大型化对磨机效率的贡献。

6.c区物料由于经磨辊碾压过,料层中夹杂大量细粉,从提高料层粉磨效率的角度,理论需要c区物料中的细粉全部排出,但由于磨盘挡料圈的存在,处于挡料圈高度以下料层中夹杂的细粉除通过磨辊转动和挤压排出部分细粉外,大部分细粉残留在研磨区底部,根据工业生产统计数据,c区物料中≤80μm的细粉含量达18~20%。大量的细粉残留于磨盘底部,增加料层的流动性,从而破坏料层稳定性,一方面造成磨机振动,另一方面降低研磨效率、磨机电流下降,导致磨机台时降低、电耗增加,同时因磨内循环负荷增大,出磨成品的颗粒级配变窄,影响成品的质量和性能。

7.现有的喂料区由于物料沿近似螺旋曲线进入磨辊下方,且先经过磨辊小端,相比于从切向直接进入磨辊下方,磨辊小端更容易被物料垫起,磨辊大端的研磨能力得不到充分发挥,同时导料板的内外两侧均受到物料的冲刷作用,对导料板的耐磨能力、支撑稳定性提出了较高的要求。造成这种问题的主要原因是磨机中心喂料方式,若要从根本上解决此问题,就得改变传统的中心喂料方式,将中心喂料管根据磨辊的个数,均分直接喂入每个磨辊的前方,同时为控制物料向磨盘中心逃逸,将内侧导料板向前移至磨辊内侧,同外侧挡板构成喂料箱结构,即本发明提供的一种立式辊磨的强制喂料结构。

技术实现要素:

8.针对现有技术存在的问题,本发明提供了一种解决相邻磨辊之间的物料旁路问题,显著提高了研磨效率和磨机台时的立式辊磨的强制喂料设计方法。

9.本发明是这样实现的,一种立式辊磨的强制喂料设计方法,其特征在于:包括如下步骤:

10.1)根据磨机设计台时、物料易磨性等基础数据,按照磨机选型常规设计方法确定磨盘直径d

t

、磨辊大端直径d

r1

、磨辊小端直径d

r2

、磨辊宽度br。

11.2)计算强制喂料管的直径φd

12.根据磨机的设计台时q(t/h)、磨内循环负荷k、磨辊个数n、物料流速v(m/s)、物料填充率ε、容重δ(t/m3),计算分料管直径d(mm):

[0013][0014]

其中k=3~4,v=1

±

0.2m/s,ε=0.6

±

0.1,δ=1800

±

200

[0015]

3)计算喂料箱工艺结构参数:

[0016]

喂料箱的主要工艺结构参数有喂料箱内侧导板和外侧导板高度h3、喂料箱外侧导板前端距离磨辊轴线水平距离d8、喂料箱内侧导板前端距离磨辊轴线水平距离d9、喂料箱外侧导板弧段距离磨辊辊面的间隙d

10

、喂料箱内侧导板弧段距离磨辊辊面的间隙d

11

、喂料箱外侧导板距离挡料圈内侧的间隙d

12

、喂料箱的宽度bc、喂料箱外侧导板曲率半径r3、喂料箱内侧导板曲率半径r4、挡料圈的高度h1、喂料箱内侧导板和外侧导板距离磨盘衬板高度h6、喂料箱外侧导板靠近磨辊侧弧段弦长l5、喂料箱外侧导板总弦长l6、喂料箱内侧导板靠近磨辊侧弧段弦长l7、喂料箱内侧导板总弦长l8,各参数计算方法如下:

[0017]

h3=200~300mm

ꢀꢀꢀꢀ

(2)

[0018]

d8=(0.1~0.2)d

r1

ꢀꢀꢀꢀ

(3)

[0019]

d9=(0.1~0.2)d

r2

ꢀꢀꢀꢀꢀ

(4)

[0020]d10

=0~10mm

ꢀꢀꢀꢀꢀꢀ

(5)

[0021]d11

=0~10mm

ꢀꢀꢀꢀꢀꢀ

(6)

[0022]d12

=0~10mm

ꢀꢀꢀꢀꢀꢀ

(7)

[0023]bc

=(0.9~1.0)brꢀꢀ

(8)

[0024]

r3=0.5d

t-d

11

ꢀꢀꢀꢀ

(9)

[0025]

r4=r

3-bcꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0026]

h1=(0.02~0.04)(d

r1

d

r2

)

ꢀꢀꢀꢀ

(11)

[0027]

h6=h1±

10

ꢀꢀꢀꢀ

(12)

[0028][0029]

l6=(30~40)πd

t

/360

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0030][0031]

l8=(30~40)π(d

t-2bc)/360

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0032]

4)设计强制喂料管:

[0033]

设计强制喂料管:先于选粉机内锥体下部设计导料锥,导料锥母线同水平夹角50~60

°

,在导料锥中下部对应的选粉机内锥体位置,按ω角度位置开孔引出强制喂料管,并控制其同竖直夹角θ,强制喂料管下降至磨辊小端面圆心所在高度位置时,按同竖直夹角ψ折向喂料箱中部:

[0034]

ω=45

±5°

,θ=40

±5°

,ψ=40

±5°ꢀꢀꢀꢀꢀꢀ

(17)

[0035]

5)安装强制喂料管,强制喂料管采用法兰或者焊接方式与喂料箱连接。

[0036]

优选的,所述强制喂料管上部各直段采用法兰连接。

[0037]

优选的,喂料箱、强制喂料管焊接加固拉杆至磨机壳体上。

[0038]

优选的,喂料箱内侧导板、外侧导板的内侧设有耐磨板。

[0039]

优选的,耐磨板的表面硬度hrc≥50。

[0040]

优选的,强制喂料管迎风面焊接“v”型耐磨护套。

[0041]

本发明具有的优点和技术效果:采用上述设计方法制作而成的强制喂料结构,取消传统立式辊的中心下料管,将中心喂料管根据磨辊的个数,均分直接喂入每个磨辊的前方,并通过喂料箱直接喂入每个磨辊下方进行碾压破碎,彻底解决相邻磨辊之间的物料旁路问题,显著提高了研磨效率和磨机台时。根据天津某院trm5.6试验磨离散元理论计算数据,相同的工况下,相比传统立式辊磨技术,平均产量增加20.1%,主机电耗降低21.4%。

附图说明

[0042]

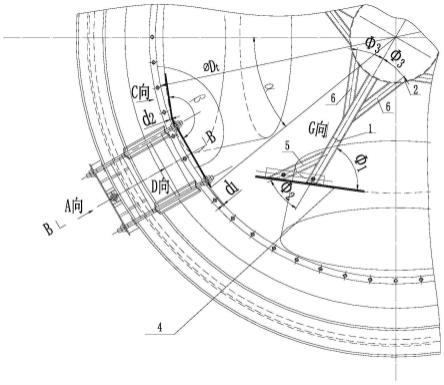

图1是本发明结构示意图;

[0043]

图2是本发明的俯视图;

[0044]

图3是图2的局部放大图;

[0045]

图4是图2中i

1-i2展开结构示意图;

[0046]

图5是j向结构示意图;

[0047]

图6是k-k结构示意图;

[0048]

图7是传统立式辊磨粉磨单元结构原理图。

[0049]

图中、1、选粉机内锥体;1-1、下料口;2、导料锥;3、强制喂料管;3-1、固定拉杆;3-2、耐磨护套;4、喂料箱;4-1、喂料箱上顶板;4-2、喂料箱外侧导板;4-3、喂料箱内侧导板;5、磨辊;6、挡料圈;7、磨盘。

具体实施方式

[0050]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于

限定本发明。

[0051]

请参阅图1至图6,一种立式辊磨的强制喂料结构,其特征在于,包括焊接在选粉机内锥体1下部出口处焊接有导料锥2,选粉机内锥体出口为封闭结构;与相邻磨辊5之间的选粉机内锥体底部靠近导料锥位置设有下料口1-1;并在下料口位置固定连接强制喂料管3,所述强制喂料管包括竖直段3-1和折弯段3-2;其中折弯段的下端为出料端,强制喂料管的出料端连接喂料箱4;喂料箱前端同磨辊前段弧形密封配合,通过控制喂料箱外侧导板弧段距离磨辊辊面的间隙d

10

和喂料箱内侧导板弧段距离磨辊辊面d

11

的间隙来实现密封配合控制。

[0052]

优选的,所述喂料箱4包括喂料箱上顶板4-1、喂料箱外侧导板4-2以及喂料箱内侧导板4-3。喂料箱内侧导板4-3控制物料向磨盘中心逃逸,喂料箱外侧导板4-2控制磨辊同磨盘7咬合过程中被磨辊挤出的物料,因此未被磨辊碾压的物料全部沿磨辊切向直接送入磨辊下方碾压,相邻磨辊之间的旁路量得到彻底解决。

[0053]

优选的,所述喂料箱外侧导板以及喂料箱内侧导板整体为弧形板结构或靠近磨辊侧边线圆弧直板和远离磨辊侧矩形直板向磨盘中心呈“v”型搭接的焊接结构。

[0054]

上述立式辊磨的强制喂料结构的设计方法,包括如下步骤:

[0055]

1)根据磨机设计台时、物料易磨性等基础数据,按照磨机选型常规设计方法确定磨盘直径d

t

、磨辊大端直径d

r1

、磨辊小端直径d

r2

、磨辊宽度br。

[0056]

2)计算强制喂料管的直径φd

[0057]

根据磨机的设计台时q(t/h)、磨内循环负荷k、磨辊个数n、物料流速v(m/s)、物料填充率ε、容重δ(t/m3),计算分料管直径d(mm):

[0058][0059]

其中k=3~4,v=1

±

0.2m/s,ε=0.6

±

0.1,δ=1800

±

200

[0060]

3)计算喂料箱工艺结构参数:

[0061]

喂料箱的主要工艺结构参数有喂料箱内侧导板和外侧导板高度h3、喂料箱外侧导板前端距离磨辊轴线水平距离d8、喂料箱内侧导板前端距离磨辊轴线水平距离d9、喂料箱外侧导板弧段距离磨辊辊面的间隙d

10

、喂料箱内侧导板弧段距离磨辊辊面的间隙d

11

、喂料箱外侧导板距离挡料圈内侧的间隙d

12

、喂料箱的宽度bc、喂料箱外侧导板曲率半径r3、喂料箱内侧导板曲率半径r4、挡料圈的高度h1、喂料箱内侧导板和外侧导板距离磨盘衬板高度h6、喂料箱外侧导板靠近磨辊侧弧段弦长l5、喂料箱外侧导板总弦长l6、喂料箱内侧导板靠近磨辊侧弧段弦长l7、喂料箱内侧导板总弦长l8,各参数计算方法如下:

[0062]

各参数计算方法如下:

[0063]

h3=200~300mm

ꢀꢀꢀꢀꢀꢀ

(2)

[0064]

d8=(0.1~0.2)d

r1

ꢀꢀꢀ

(3)

[0065]

d9=(0.1~0.2)d

r2

ꢀꢀꢀ

(4)

[0066]d10

=0~10mm

ꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0067]d11

=0~10mm

ꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0068]d12

=0~10mm

ꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0069]bc

=(0.9~1.0)brꢀꢀꢀꢀꢀ

(8)

[0070]

r3=0.5d

t-d

11

ꢀꢀꢀꢀ

(9)

[0071]

r4=r

3-bcꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0072]

h1=(0.02~0.04)(d

r1

d

r2

)

ꢀꢀꢀꢀ

(11)

[0073]

h6=h1±

10

ꢀꢀꢀ

(12)

[0074][0075]

l6=(30~40)πd

t

/360

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0076][0077]

l8=(30~40)π(d

t-2bc)/360

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0078]

4)设计强制喂料管:

[0079]

设计强制喂料管:先于选粉机内锥体下部设计导料锥,导料锥母线同水平夹角50~60

°

,其目的在于形成足够料压,便于物料进入强制喂料管;在导料锥中下部对应的选粉机内锥体位置,按ω角度位置开孔引出强制喂料管,并控制其同竖直夹角θ,强制喂料管下降至磨辊小端面圆心所在高度位置时,按同竖直夹角ψ折向喂料箱中部:

[0080]

ω=45

±5°

,θ=40

±5°

,ψ=40

±5°ꢀꢀꢀꢀꢀꢀ

(17)

[0081]

5)安装强制喂料管,强制喂料管采用法兰或者焊接方式与喂料箱连接。

[0082]

优选的,所述导料锥母线同水平夹角50~60

°

,以形成足够料压,便于物料进入强制喂料管。

[0083]

优选的,在导料锥中下部对应的选粉机内锥体位置,ω角度位置开孔引出强制喂料管,并控制其同竖直夹角θ,强制喂料管下降至磨辊小端面圆心所在高度位置时,按同竖直夹角ψ折向喂料箱中部:其中,ω=45

±5°

,θ=40

±5°

,ψ=40

±5°

[0084]

优选的,喂料箱、强制喂料管通过固定拉杆3-1连接磨机壳体,确保强制喂料管的支撑刚度和强度。

[0085]

优选的,喂料箱外侧导板和喂料箱内侧导板向内的耐磨工作面上设有耐磨板。

[0086]

优选的,所述耐磨板的硬度hrc≥50。

[0087]

优选的,所述强制喂料管迎风面焊接“v”型耐磨护套3-2。

[0088]

优选的,强制喂料管与喂料箱采用法兰连接,强制喂料管采用分段式,各段强制喂料管之间采用法兰连接,方便安装和更换。

[0089]

为验证强制喂料方案的技术效果,天津某院以某trm5.6的试验磨为原型,采用天津某院开发的颗粒破碎离散元仿真计算平台进行了理论研究。在其它工况相同的条件下,分别模拟计算了30mm、25mm、20mm、15mm四种挡料圈高度的工况,然后提取磨盘扭矩和离开磨盘物料中粒径≤50μm的颗粒产量,然后计算磨机理论台时和主机电耗,如表1所示。根据表1仿真计算数据,相比传统立式辊磨技术,不同挡料圈高度下的理论计算数据平均产量增加20.1%,主机电耗降低21.4%,证明了强制喂料方案控制磨盘物料运动在提高磨机台时、降低主机电耗方面的显著技术优势。

[0090]

表1 trm5.6试验磨强制喂料方案edem理论计算数据

[0091][0092]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。