1.本发明属于立式辊磨设计技术领域,尤其涉及一种立式辊磨挡料圈调整装置。

背景技术:

2.立式辊磨简称立磨,其粉磨原理是料层粉磨,即通过颗粒与颗粒之间相互挤压来实现物料的粉磨,粉磨过程可控性好,粉磨效率高。

3.现有结构的工作原理如下:新喂料及选粉机回料在重力作用下由料仓喂入磨盘中部,磨盘转动带动物料转动,物料在离心力的作用下由磨盘中部向磨盘边缘运动,当物料运动至磨辊下方时,磨辊在力f及挡料圈的共同作用下挤压物料(料层),物料被粉磨,粉磨后的物料在离心力的作用下越过挡料圈,离开磨盘,在重力作用下落入风环,随后被风环内高速气流向上带入磨机上部选粉机,合格成品被选粉机选走,不合格的大颗粒通过料仓同新喂料混合后重回磨继续粉磨,直至粉磨成合格粒度要求的成品。

4.立式辊磨集粉磨、烘干、选粉于一体,结构紧凑、系统简单、烘干能力大,对物料适应性强,因此广泛应用于水泥生料、熟料、工业固废、冶金等多种物料的粉磨,但相比于同是“料层粉磨”的辊压机相比,最大的共性问题就是料层的可控性差,唯一控制料层的手段就是磨盘挡料圈高度的调整。增加挡料高度,提高料层可控性,但研磨效率降低;降低挡料高度,研磨效率增加,但料层变薄,可控性降低、磨机振动增加;对料层粉磨原理的设备,料层可控性直接影响磨机的稳定性和研磨效率。

5.物料由于经磨辊碾压过,料层中夹杂大量细粉,从提高料层粉磨效率的角度,理论需要将物料中的细粉全部排出,但由于磨盘挡料圈的存在,处于挡料圈高度以下料层中夹杂的细粉除通过磨辊转动和挤压排出部分细粉外,大部分细粉残留在研磨区底部,工业生产统计数据,物料中≤80μm的细粉含量达18~20%。大量的细粉残留于磨盘底部,增加料层的流动性,从而破坏料层稳定性,一方面造成磨机振动,另一方面降低研磨效率、磨机电流下降,导致磨机台时降低、电耗增加,同时因磨内循环负荷增大,出磨成品的颗粒级配变窄,影响成品的质量和性能。

6.现有技术中也有挡料圈的高度可以实现上下调整,但是,挡料圈的高度虽然最大能降至50%以上,但是仍然有部分的挡料圈存在。事实上,磨辊碾压后的物料中处于挡料圈下层的细粉含量最多,降低挡料圈高度只能在一定程度缓解料层底部细粉对料层稳定性的破坏作用,仍得不到彻底解决,问题的根源还在于挡料圈高度同磨机稳定性和研磨效率两个变量之间的物理冲突,即若要提高磨机稳定性和磨机产量,挡料圈高度需要增加,但磨机研磨效率降低;若提高磨机研磨效率,得必须降低挡料圈高度,但磨机产量和稳定性受影响。根据 triz创新理论研究求解,得到“分离”方案,实现将挡料圈同磨盘在空间上进行分离,原本跟随磨盘一起转动的挡料圈变为悬浮于磨盘上方,由焊接于磨机中壳体的支架静态支撑,并在挡料圈同磨盘之间形成一细粉排料间隙,进而可以实现底部料层细粉的外排。

技术实现要素:

7.针对现有技术存在的问题,本发明提供了一种实现将挡料圈同磨盘在空间上进行分离,实现细粉的外排的立式辊磨挡料圈调整装置。

8.本发明是这样实现的,一种立式辊磨挡料圈调整装置,包括磨机壳体、磨盘、数个磨辊、下料锥及挡料圈;其特征在于:所述挡料圈的外侧安装有使挡料圈与磨盘之间形成一细粉排料间隙的挡料圈调整机构。

9.优选的,所述挡料圈调整机构为内置式挡料圈调整机构,该内置式挡料圈调整机构安装在磨机中壳体内;包括沿径向方向焊接在挡料圈的外壁的挡料圈支座,在挡料圈支座的上方设有数个高度调垫板,所述高度调垫板和挡料圈支座通过紧固件固定安装在径向支架上,所述径向支架的外端部焊接在磨机中壳体的内壁上。

10.优选的,所述径向支架的一侧或两侧设有斜支架,所述斜支架一端焊接在径向支架的侧壁上,斜支架的另一端焊接磨机中壳体的内壁上。

11.优选的,所述径向支架的上表面和磨机中壳体的内壁上焊接有筋板。

12.优选的,所述挡料圈由数个挡料圈本体连接而成,相邻挡料圈本体连接端设有相互配合的上剖分法兰和下剖分法兰,相互配合的上剖分法兰和下剖分法兰通过紧固件连接。

13.优选的,在上法兰上所述紧固件上安装耐磨防护套。

14.优选的,挡料圈调整装置为外置式挡料圈调整机构,该外置式挡料圈调整装置安装在磨机中壳体外;包括挡料圈,沿径向方向焊接在挡料圈的外壁的挡料圈支座,所述挡料圈支座通过紧固件固定安装在径向支架上,在靠近磨机中壳体侧所述径向支架的上表面焊接径向支架上筋板,在对应径向支架上筋板位置所述磨机中壳体上设有滑槽,径向支架上筋板的外边缘伸出滑槽,在磨机中壳体的外侧安装有带动径向支架上筋板、径向支架和挡料圈整体上下运动的高度调节机构。

15.优选的,在磨机中壳体内侧所述径向支架的下表面焊接有径向支架下筋板;径向支架上筋板和径向支架下筋板与磨机中壳体的内壁贴合。

16.优选的,所述径向支架上筋板为l型结构;l型结构的径向支架上筋板的水平段伸出滑槽上。

17.优选的,所述径向支架的一侧或两侧设有斜支架,所述斜支架一端焊接在径向支架的侧壁上,斜支架的另一端焊接磨机中壳体的内壁上。

18.优选的,所述高度调节机构包括固定安装在磨机中壳体的外壁滑槽的底部的筋板底座,径向支架上筋板伸出磨机中壳体的部分下端部焊接在筋板底座上;在筋板底座的下方磨机中壳体的外壁焊接有调整底座,所述筋板底座和调整底座之间设有相互配合的两个楔形调整块;分别为相对于筋板底座水平静止的上楔块和可以水平移动的下楔块;上述上楔块和下楔块以及筋板底座和调整底座上穿装有紧固螺栓组件,且所述下楔块沿水平方向设有数个紧固螺栓组件安装孔。

19.优选的,所述筋板底座的下方所述磨机中壳体的外壁焊接有筋板。

20.优选的,所述磨机中壳体外壁和筋板底座粘接有密封盖板。

21.优选的,所述挡料圈由数个挡料圈本体连接而成,相邻挡料圈本体连接端设有相互配合的上剖分法兰和下剖分法兰,相互配合的上剖分法兰和下剖分法兰通过紧固件连

接。

22.本发明具有达到优点和技术效果:实现将挡料圈同磨盘在空间上进行分离,形成悬浮式挡料圈,原本跟随磨盘一起转动的挡料圈变为悬浮于磨盘上方,由焊接于磨机中壳体的支架静态支撑,并在挡料圈同磨盘之间形成一环形细粉排料间隙,进而可以实现底部料层细粉的外排。如前述,由于挡料圈下层的物料中细粉含量更高,因此,相比挡料板等其它技术方案,悬浮挡料圈方案能彻底解决挡料圈高度以下料层中夹杂的细粉破坏料层稳定性的问题,对于提高水泥立式辊磨、矿渣立式辊磨、钢渣立式辊磨、机制砂立式辊磨的稳定性和研磨效率具有重要意义,此外也能彻底解决矿渣立式辊磨、钢渣立式辊磨的磨盘物料中铁富积问题。

附图说明

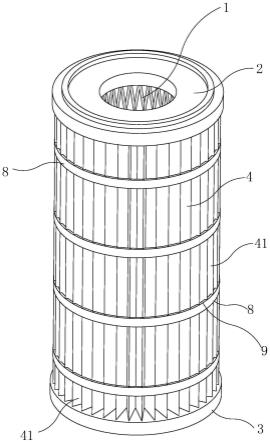

23.图1是本发明实施例1安装位置结构示意图;

24.图2是图1的俯视图;

25.图3是图悬浮挡料圈内置调整机构结构示意图;

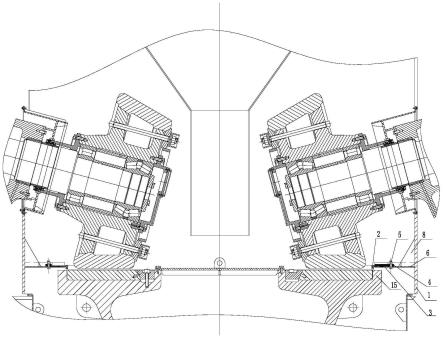

26.图4是图3的俯视图;

27.图5是图2中m向结构示意图;

28.图6是图5的俯视图;

29.图7是本发明实施例2结构示意图;

30.图8是图7的俯视图;

31.图9是图7中l向视图。

32.图中、1、磨机中壳体;1-1、滑槽;2、挡料圈;2-1、挡料圈本体;2-2、上剖分法兰;2-3、下剖分法兰;2-4、紧固件;2-5、耐磨防护套;3、挡料圈支座;4、高度调垫板;5、紧固件;6、径向支架;7、斜支架;8、筋板;9、径向支架上筋板;10、高度调节机构;10-1、筋板底座;10-2、调整底座;10-3、上楔块;10-4、下楔块;10-40、紧固螺栓组件安装孔;10-5、紧固螺栓组件;11、径向支架下筋板;12、斜支架;13、筋板;14、密封盖板、15、磨盘。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.实施例1,请参阅图1至图6,一种立式辊磨挡料圈调整装置,包括磨机壳体、磨盘15、数个磨辊、下料锥及挡料圈2;所述挡料圈的外侧安装有使挡料圈与磨盘之间形成一细粉排料间隙的挡料圈调整机构。本实施例中,挡料圈调整机构采用内置式挡料圈调整机构,该内置式挡料圈调整机构安装在磨机中壳体1内;包括沿径向方向焊接在挡料圈的外壁的挡料圈支座3,上述挡料圈支座可依据挡料圈距离磨盘工作间隙的需要,安装于径向支架的上部或下部;在挡料圈支座的上方设有数个高度调垫板4,上述高度调节板的其数目及竖直方向的位置可依据挡料圈距离磨盘工作间隙的需要进行调整;所述高度调垫板和挡料圈支座通过紧固件5固定安装在径向支架6上,所述径向支架的外端部焊接在磨机中壳体1的内壁上。

35.优选的,所述径向支架的一侧或两侧设有斜支架7,所述斜支架一端焊接在径向支架的侧壁上,斜支架的另一端焊接磨机中壳体的内壁上,平衡挡料圈2 的周向力,提高径向支架的承载强度。

36.所述径向支架的上表面和磨机中壳体的内壁上焊接有筋板8,平衡挡料圈2 的周向力,提高径向支架的承载强度。

37.优选的,所述挡料圈2由数个挡料圈本体2-1连接而成,相邻挡料圈本体连接端设有相互配合的上剖分法兰2-2和下剖分法兰2-3,相互配合的上剖分法兰和下剖分法兰通过紧固件2-4连接,采用分体结构对于大型磨机而言利于安装。

38.优选的,在上法兰上所述紧固件上安装耐磨防护套2-5,通过耐磨防护套放置粉尘进入紧固件连接面上,延长紧固件的使用寿命。

39.实施例2,请参阅图7至图9,一种立式辊磨挡料圈调整装置,包括磨机壳体、磨盘、数个磨辊、下料锥及挡料圈2;所述挡料圈的外侧安装有使挡料圈与磨盘之间形成一细粉排料间隙的挡料圈调整机构。本实施例中,挡料圈调整机构采用外置式挡料圈调整机构;该外置调整装置安装在磨机中壳体1外;包括沿径向方向焊接在挡料圈的外壁的挡料圈支座3,所述挡料圈支座通过紧固件5 固定安装在径向支架6上,在靠近磨机中壳体侧所述径向支架的上表面焊接径向支架上筋板9,在对应径向支架上筋板位置所述磨机中壳体上设有滑槽1-1;所述径向支架上筋板为l型结构;l型结构的径向支架上筋板的水平段伸出滑槽上;在磨机中壳体的外侧安装有带动径向支架上筋板7、径向支架6和挡料圈 2整体上下运动的高度调节机构10。

40.优选的,在磨机中壳体内侧所述径向支架的下表面焊接有径向支架下筋板 11;径向支架上筋板和径向支架下筋板与磨机中壳体的内壁贴合,提高径向支架的承载强度。

41.优选的,所述径向支架的一侧或两侧设有斜支架12,所述斜支架一端焊接在径向支架的侧壁上,斜支架的另一端焊接磨机中壳体的内壁上,提高径向支架的承载强度。

42.优选的,所述高度调节机构10包括固定安装在磨机中壳体的外壁滑槽的底部的筋板底座10-1,径向支架上筋板伸出磨机中壳体的部分下端部焊接在筋板底座上;在筋板底座的下方磨机中壳体的外壁焊接有调整底座10-2,所述筋板底座和调整底座之间设有相互配合的两个楔形调整块,分别为相对于筋板底座水平静止的上楔块10-3和可以水平移动的下楔块10-4;上述上楔块和下楔块以及筋板底座和调整底座上穿装有紧固螺栓组件10-5,且所述下楔块沿水平方向设有数个紧固螺栓组件安装孔10-40。

43.所述筋板底座的下方所述磨机中壳体的外壁焊接有筋板13,提高筋板底座的承载强度。

44.优选的,所述磨机中壳体外壁和筋板底座粘接有密封盖板14,防止粉尘进入磨机。

45.悬浮挡料圈方案主要用以解决传统挡料圈存在的挡料圈高度以下料物料中夹杂细粉对料层的破坏作用,对于相邻磨辊之间的旁路物料问题仍需要通过加高挡料圈高度或者使用挡料板等方案来解决。据此,为验证悬浮挡料技术效果,以天津某院trm5.6试验磨模型,采用edem颗粒破碎仿真计算平台,模拟计算悬浮挡料圈在不同挡料圈高度和距离磨盘不同间隙条件下的技术效果,详见表1。

46.根据表1edem计算数据,悬浮挡料圈自身高度及距离磨盘的间隙对磨机的台时和主机电耗均有明显影响,相比传统挡料圈技术,最直接的技术优势就是磨盘扭矩下降、磨机

台时增加,悬浮挡料圈距离磨盘合宜的间隙10mm。根据模拟计算所有工况计算数据统计平均,同等条件下,相比传统挡料圈技术,磨机台时增加18.9%,主机电耗降低23.7%。

47.表1trm3.6试验磨悬浮挡料圈方案edem理论计算数据

[0048][0049][0050]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。