1.本发明涉及直径小于1.0μm的超细气泡的产生方法以及含超细气泡液体的制造装置和制造方法。

背景技术:

2.近期开发了应用细小气泡例如直径为微米尺寸的微米气泡以及直径为纳米尺寸的纳米气泡的特征的技术。特别地,已在各领域中确认了直径小于1.0μm的超细气泡(ultra fine bubble,下文也称作“ufb”)的功效。

3.专利文献1中公开了通过从加压喷嘴喷射其中加压并溶解气体的加压液体从而产生细小气泡的细小气泡产生装置。另外,专利文献2中公开了通过使用混合单元使混合气体的液体流重复地分离与合流来产生细小气泡的装置。引文列表专利文献

4.专利文献1:日本专利公开号2014-104441专利文献2:国际公开号wo2009/088085

技术实现要素:

技术问题

5.根据预期用途,为了有效使用所产生的ufb,可存在要求期望气体以适当比例混合从而形成ufb的情形。然而,没有足够的构造可产生其中每种气体组分处于适当组分比率的ufb,并且除了以极不稳定且无保证的组分比率产生ufb之外,没有其它选择。

6.鉴于这些情况,本发明的目的是提供:一种ufb产生方法,通过该方法使单个ufb中的气体组分比率处于期望的组分比率;以及单个ufb中的气体组分比率为期望的组分比率的含ufb液体的制造装置和制造方法。问题的解决方案

7.为此,本发明的超细气泡产生方法包括:混合溶液产生步骤,用以产生以预定溶解比率溶解多种气体的混合溶液;和超细气泡产生步骤,通过用加热元件加热混合溶液并且在混合溶液和加热元件之间的界面上引起膜沸腾来产生超细气泡。发明的有益效果

8.根据本发明,能够提供一种产生ufb的产生方法,其中ufb中的气体组分比率处于期望的组分比率,并且能够提供含有期望组分比率的ufb的液体的制造装置和制造方法。

9.参考附图从示例性实施方案的以下描述将清楚本发明的其它特征。

附图说明

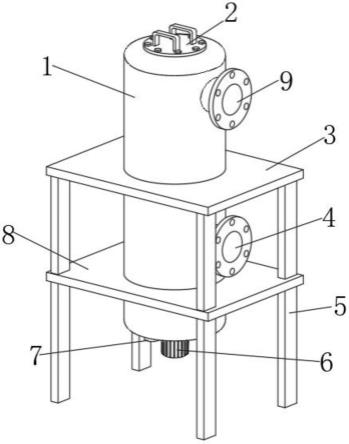

10.图1是说明ufb产生装置的实例的图;

图2是预处理单元的示意性构造图;图3是溶解单元的示意构造图和用于描述液体中的溶解状态的图;图4是t-ufb产生单元的示意构造图;图5是描述加热元件细节的图;图6是描述在加热元件上的膜沸腾的状态的图;图7是说明由膜沸腾气泡的膨胀引起的ufb的产生状态的图;图8是说明由膜沸腾气泡的收缩引起的ufb的产生状态的图;图9是说明由液体的再加热引起的ufb的产生状态的图;图10是说明由膜沸腾产生的气泡的消失造成的冲击波所引起的ufb的产生状态的图;图11是说明后处理单元的构造实例的图;图12是多种气体混合ufb产生系统的示意图;图13是说明ufb产生系统的详细构造的示意图;图14是说明ufb产生头和混合缓冲室的图;图15是说明ufb产生头的图;图16是说明ufb产生头中的加热元件附近的图;图17(a)至17(c)是说明混合溶液中的混合气体ufb状态的图;图18是说明驱动泵以产生混合溶液和气体浓度的图;图19是说明驱动泵以产生混合溶液和气体浓度的图;图20是说明用于获得混合溶液浓度的处理的流程图;图21是说明ufb产生系统的详细构造的示意图;和图22是说明ufb产生系统的详细构造的示意图。

具体实施方式

11.(第一实施方案)参考附图描述本发明的第一实施方案。《《ufb产生装置的构造》》图1是说明可用于本发明的ufb产生装置的实例的图。本实施方案的ufb产生装置1包括预处理单元100、溶解单元200、t-ufb产生单元300、后处理单元400和收集单元500。每个单元按以上顺序对供应至预处理单元100的液体w例如自来水进行独特的处理,并且如此处理的液体w被收集单元500收集为含t-ufb液体。以下描述单元的功能和构造。虽然随后描述细节,但是通过使用由快速加热引起的膜沸腾产生的ufb在本说明书中被称作热超细气泡(t-ufb)。

12.图2是预处理单元100的示意性构造图。该实施方案的预处理单元100对供应的液体w进行脱气处理。预处理单元100主要包括脱气容器101、喷淋头102、减压泵103、液体引入通路104、液体循环通路105和液体排出通路106。例如,将液体w例如自来水供应至脱气容器101,所述脱气容器101可通过阀109保留来自液体引入通路104的液体。在该过程中,在脱气容器101中提供的喷淋头102在脱气容器101中喷出液体w的雾。喷淋头102用于促进液体w的气化;然而,作为替代可使用离心等作为产生气化促进效果的机构。

13.当在脱气容器101中保留一定量的液体w并然后在关闭所有阀的情况下启动减压泵103时,已气化的气体组分被排出,并且还会促进溶解在液体w中的气体组分的气化和排出。在该过程中,脱气容器101的内部压力可减压至约几百至几千pa(1.0托至10.0托)同时检查压力计108。有待通过脱气单元100除去的气体包括例如氮气、氧气、氩气、二氧化碳等。

14.通过使用液体循环通路105可对同一液体w重复进行上述的脱气处理。具体地,在液体引入通路104的阀109和液体排出通路106的阀110关闭并且使液体循环通路105的阀107开启的情况下喷淋头102工作。这使保留在脱气容器101中并经过一次脱气的液体w从喷淋头102再次喷入脱气容器101。另外,使减压泵103工作,对同一液体w重复进行通过喷淋头102的气化处理和通过减压泵103的脱气处理。每次利用液体循环通路105重复进行上述处理时,能够逐渐降低液体w中含有的气体组分。当获得脱气至期望纯度的液体w时,通过打开阀110将液体w经由液体排出通路106输送到溶解单元200。

15.图2说明使气体部分减压从而气化溶质的脱气单元100;然而,对溶液脱气的方法不限于此。例如,可使用将液体w沸腾而气化溶质的加热沸腾法,或使用中空纤维来增加液体和气体之间界面的膜脱气法。作为使用中空纤维的脱气模块,可商业购买separel系列(由dic公司制造)。separel系列使用聚(4-甲基戊烯-1)(pmp)作为中空纤维的原料并用于从主要供给到压电头的墨水等中去除气泡。另外,可以结合使用抽真空法、加热沸腾法和膜脱气法中的两种以上。

16.图3(a)和3(b)是溶解单元200的示意构造图和用于描述液体中的溶解状态的图。溶解单元200是将期望的气体溶解在由预处理单元100供应的液体w中的单元。本实施方案的溶解单元200主要包括溶解容器201、安装有旋转板202的旋转轴203、液体引入通路204、气体引入通路205、液体排出通路206和加压泵207。

17.将从预处理单元100供应的液体w经由液体引入通路204供应并保留在溶解容器201中。同时,经由气体引入通路205将气体g供应到溶解容器201。

18.当预定量的液体w和气体g保留在溶解容器201中时,启动加压泵207以便将溶解容器201的内部压力提高到约0.5mpa。在加压泵207和溶解容器201之间设置安全阀208。旋转板202在液体中通过旋转轴203旋转,供应至溶解容器201的气体g变成气泡,并且气体g与液体w之间的接触面积提高从而促进溶解到液体w中。继续这种操作直至气体g的溶解度几乎达到最大饱和溶解度。在这种情况下,可提供降低液体温度的单元以尽可能多地溶解气体。当气体具有低溶解度时,也可以将溶解容器201的内部压力提高到0.5mpa以上。在这种情况下,出于安全目的需要优化容器的材料等。

19.当获得气体g的组分以期望浓度溶解于其中的液体w时,通过液体排出通路206将液体w排出并供应到t-ufb产生单元300。在该过程中,背压阀209调节液体w的流动压力以防止在供应期间压力过度提高。

20.图3(b)是示意说明输入溶解容器201中的气体g的溶解状态的图。含有输入液体w的气体g的组分的气泡2从与液体w接触的部分溶解。气泡2因此逐渐收缩,并且溶解气体的液体3然后出现在气泡2周围。因为气泡2受浮力影响,所以气泡2可移动到远离溶解气体的液体3的中心的位置或者从溶解气体的液体3分离从而变为残留气泡4。具体地,在经由液体排出通路206供应至t-ufb产生单元300的液体w中,存在以下状态的混合:气泡2被溶解气体的液体3包围,以及气泡2与溶解气体的液体3彼此分离。

21.在图3(b)中的溶解气体的液体3是指“混入其中的气体g的溶解浓度相对较高的液体w区域”。在溶解气体的液体3包围气泡2或与气泡2分离的任一情况下,在实际溶解在液体w中的气体组分中,在该区域中心的气体组分的浓度最高,并且浓度随着远离中心而连续降低。即,为了说明,将溶解气体的液体3的区域用虚线包围,但实际上并不存在这样的明确的边界。另外,在本发明中,允许不能完全溶解的气体以气泡的形式存在于液体中。

22.图4是t-ufb产生单元300的示意构造图。t-ufb产生单元300主要包括腔室301、液体引入通路302和液体排出通路303。通过未示出的流动泵形成从液体引入通路302经由腔室301至液体排出通路303的流动。可使用各种泵作为流动泵,包括隔膜泵、齿轮泵和螺杆泵。在从液体引入通路302引入的液体w中混合通过溶解单元200输入的气体g的溶解气体的液体3。

23.将配备有加热元件10的元件基底12设置在腔室301的底面上。对加热元件10施加预定的电压脉冲,在与加热元件10接触的区域中产生通过膜沸腾生成的气泡13(下文中也称作膜沸腾气泡13)。然后,通过膜沸腾气泡13的膨胀和收缩产生含有气体g的超细气泡(ufb 11)。结果,含有大量ufb 11的含ufb液体w从液体排出通路303排出。

24.图5(a)和5(b)是说明加热元件10的详细构造的图。图5(a)说明加热元件10的近视图,图5(b)说明包括加热元件10的元件基底12的较宽区域的截面图。

25.如图5(a)所示,在该实施方案的元件基底12中,在硅基底304的表面上叠加作为蓄热层的热氧化物膜305和兼作蓄热层的层间膜306。可使用sio2膜或sin膜作为层间膜306。在层间膜306的表面上形成电阻层307,并在电阻层307的表面上局部地形成布线308。可以使用al、al-si、al-cu等的al合金布线作为所述布线308。在布线308、电阻层307和层间膜306的表面上形成由sio2膜或si3n4膜制成的保护层309。

26.在保护层309的一部分表面上并且围绕该部分形成抗气蚀膜310用以保护所述保护层309免受电阻层307放出的热量所致的化学和物理影响,该部分对应于最终变为加热元件10的热作用部311。电阻层307表面上的未形成布线308的区域是电阻层307放出热的热作用部311。电阻层307的未形成布线308的加热部分充当加热元件(加热器)10。如以上描述,通过半导体生产技术在硅基底304的表面上依次形成元件基底12中的层,从而在硅基底304上提供热作用部311。

27.图5(a)中所示的构造是实例,并且各种其它构造是适用的。例如,电阻层307和布线308的叠加顺序相反的构造以及电极连接至电阻层307下表面的构造(所谓的插入电极构造)是适用的。换句话说,如下文所述,可实施任何构造,只要该构造允许热作用部311加热液体从而在液体中产生膜沸腾。

28.图5(b)是包括与元件基底12中的布线308电路连接的区域的截面图的实例。在p型半导体的硅基底304的表层中局部地提供n-型阱区域322和p-型阱区域323。通过一般mos工艺中的离子注入等引入和扩散杂质,在n-型阱区域322中形成p-mos 320并在p-型阱区域323中形成n-mos 321。

29.p-mos 320包括通过在n-型阱区域322的表层中局部引入n-型或p-型杂质形成的源极区325和漏极区326、栅极布线335等。栅极布线335沉积在除源极区325和漏极区326以外的n-型阱区域322的一部分顶表面上,使厚度为几百的栅极绝缘膜328介于栅极布线335和n-型阱区域322的顶表面之间。

30.n-mos 321包括通过在p-型阱区域323的表层中引入n-型或p-型杂质形成的源极区325和漏极区326、栅极布线335等。栅极布线335沉积在除源极区325和漏极区326以外的p-型阱区域323的一部分顶表面上,使厚度为几百的栅极绝缘膜328介于栅极布线335和p-型阱区域323的顶表面之间。栅极布线335由通过cvd方法沉积的至厚度的多晶硅制成。c-mos逻辑由p-mos 320和n-mos 321构成。

31.在p-型阱区域323中,在与包括n-mos 321的部分不同的部分上形成驱动电热转换元件(加热电阻元件)的n-mos晶体管330。n-mos晶体管330包括通过杂质的引入和扩散步骤在p-型阱区域323的表层中部分提供的源极区332和漏极区331、栅极布线333等。栅极布线333沉积在p-型阱区域323的除源极区332和漏极区331之外的一部分顶表面上,使栅极绝缘膜328介于在栅极布线333和p-型阱区域323的顶表面之间。

32.在这个实例中,n-mos晶体管330用作驱动电热转换元件的晶体管。然而,用于驱动的晶体管不限于n-mos晶体管330,并且可使用任何晶体管,只要该晶体管能够分别驱动多个电热转换元件并且能够实现上述的微细构造。虽然在这个实例中电热转换元件和驱动电热转换元件的晶体管形成在同一基底上,但是也可以形成在不同的基底上。

33.通过场区氧化在元件之间形成氧化物膜分离区域324,例如在p-mos 320和n-mos 321之间和在n-mos 321和n-mos晶体管330之间,厚度为至氧化物膜分离区域324将元件分开。对应于热作用部分311的一部分氧化物膜分离区域324充当蓄热层334,这是在硅基底304上的第一层。

34.通过cvd方法在元件诸如p-mos 320、n-mos 321和n-mos晶体管330的各个表面上形成厚度约的包括psg膜、bpsg膜等的中间层绝缘膜336。在通过热处理使中间层绝缘膜336平坦化之后,在贯穿中间层绝缘膜336和栅极绝缘膜328的接触孔中形成al电极337作为第一布线层。在中间层绝缘膜336和al电极337的表面上,通过等离子体cvd方法形成包括至厚度的sio2膜的中间层绝缘膜338。在中间层绝缘膜338的表面上,通过共溅射方法在对应于热作用部311和n-mos晶体管330的部分上形成包括约厚度的tasin膜的电阻层307。在漏极区331附近,电阻层307与al电极337经由中间层绝缘膜338中形成的通孔电连接。在电阻层307的表面上,形成al布线308作为与每个电热转换元件的布线的第二布线层。在布线308、电阻层307和中间层绝缘膜338的表面上的保护层309包括通过等离子体cvd方法形成的厚度的sin膜。沉积在保护层309的表面上的抗气蚀膜310包括约厚度的薄膜,其为至少一种选自以下的金属:ta、fe、ni、cr、ge、ru、zr、ir等。对于电阻层307,除上述tasin之外的各种材料也可适用,例如tan

0.8

、crsin、taal、wsin等,只要该材料可在液体中产生膜沸腾。

35.图6(a)和6(b)是说明当向加热元件10施加预定电压脉冲时的膜沸腾状态的图。在这种情况下,描述在大气压力下产生膜沸腾的情况。在图6(a)中,横轴代表时间。下部图中的纵轴表示施加至加热元件10的电压,上部图中的纵轴表示通过膜沸腾产生膜沸腾气泡13的内部压力和体积。在另一方面,图6(b)说明与图6(a)中显示的时间1至3相关的膜沸腾气泡13的状态。以下按时间顺序描述每个状态。主要在膜沸腾气泡13的表面附近产生如下文

描述的由膜沸腾产生ufb 11。图6(b)中所示的状态是如图1中所说明的状态,其中通过产生单元300产生的ufb 11经由循环路线被再次供应到溶解单元200,并且含有ufb 11的液体被再次供应到产生单元300的液体通路。

36.在向加热元件10施加电压之前,腔室301中基本上维持大气压力。将向加热元件10施加电压时,在与加热元件10接触的液体中产生膜沸腾,并且如此产生的气泡(下文中,称作膜沸腾气泡13)通过来自内部的高压作用(时间1)而膨胀。这个过程中的起泡压力预期为约8至10mpa,该值接近于水的饱和蒸气压。

37.施加电压的时间(脉冲宽度)为约0.5μsec至10.0μsec,并且即使在电压施加之后,膜沸腾气泡13也会通过于时间1获得的压力的惯性而膨胀。然而,在膜沸腾气泡13内部,随膨胀产生的负压逐渐提高,并且所述负压作用于使膜沸腾气泡13收缩的方向。一段时间之后,膜沸腾气泡13的体积在时间2变为最大,此时惯性力和负压平衡,并且此后膜沸腾气泡13通过负压快速收缩。

38.在膜沸腾气泡13消失时,膜沸腾气泡13不是在加热元件10的整个表面中消失,而是在一个或多个极小区域中消失。因此,在加热元件10上,与在时间1时的起泡相比,在膜沸腾气泡13消失(时间3)的极小区域中产生更大的力。

39.每次向发热元件10施加电压脉冲时,重复上述的膜沸腾气泡13的产生、膨胀、收缩和消失,并且每次都产生新的ufb 11。

40.参照图7至10更详细描述膜沸腾气泡13的产生、膨胀、收缩和消失的每个过程中ufb 11的产生状态。

41.图7(a)至7(d)是示意说明由膜沸腾气泡13的产生和膨胀引起的ufb 11的产生状态的图。图7(a)说明在向加热元件10施加电压脉冲之前的状态。其中溶解气体的液体3混入的液体w在腔室301内部流动。

42.图7(b)说明向加热元件10施加电压并且在与液体w接触的加热元件10的几乎整个区域中均匀产生膜沸腾气泡13的状态。当施加电压时,加热元件10的表面温度以10℃/μsec的速度快速提高。在温度达到几乎300℃的时间点发生膜沸腾,因此产生膜沸腾气泡13。

43.随后,在施加脉冲期间加热元件10的表面温度持续上升至约600至800℃,并且在膜沸腾气泡13周围的液体也被快速加热。在图7中,位于膜沸腾气泡13周围并被快速加热的液体区域表示为尚未起泡的高温区域14。尚未起泡的高温区域14内的溶解气体的液体3超过热溶解极限并且析出为ufb。如此析出的气泡具有约10nm至100nm的直径以及大的气-液界面能。因此,气泡独立漂浮在液体w中而不会在短时间内消失。在本实施方案中,将从膜沸腾气泡13的膨胀通过热作用产生的气泡称为第一ufb 11a。

44.图7(c)说明了膜沸腾气泡13膨胀的状态。即使在向加热元件10施加电压脉冲之后,膜沸腾气泡13由于其产生时所获得的力的惯性而继续膨胀,并且尚未起泡的高温区域14也由于惯性而移动和扩散。具体地,在膜沸腾气泡13的膨胀过程中,尚未起泡的高温区域14内的溶解气体的液体3析出新的气泡并且成为第一ufb 11a。

45.图7(d)说明膜沸腾气泡13具有最大体积的状态。随着膜沸腾气泡13由于惯性而膨胀,膜沸腾气泡13内的负压随着膨胀逐渐增加,并且所述负压用于使膜沸腾气泡13收缩。在负压和惯性力平衡的时间点,膜沸腾气泡13的体积变为最大,然后开始收缩。

46.在膜沸腾气泡13的收缩阶段中,存在通过图8(a)至8(c)中所示的过程产生的ufb

(第二ufb 11b)和通过图9(a)至9(c)中所示的过程产生的ufb(第三ufb)。认为这两个过程同时进行。

47.图8(a)至8(c)是说明由膜沸腾气泡13的收缩引起的ufb11产生的状态图。图8(a)说明膜沸腾气泡13开始收缩的状态。虽然膜沸腾气泡13开始收缩,但周围的液体w仍具有在膨胀方向上的惯性力。因此,在离开加热元件10的方向上起作用的惯性力以及由膜沸腾气泡13的收缩引起的朝向加热元件10的力作用在极其接近膜沸腾气泡13的周围区域中,并且该区域是减压的。该区域在图8(a)中表示为尚未起泡的负压区域15。

48.尚未起泡的负压区域15内的溶解气体的液体3超过压力溶解极限并且析出变为气泡。如此析出的气泡具有约100nm的直径并且此后独立漂浮在液体w中而不会在短时间内消失。在本实施方案中,在膜沸腾气泡13的收缩期间通过压力作用析出的气泡被称为第二ufb11b。

49.图8(b)说明膜沸腾气泡13的收缩过程。负压会加速膜沸腾气泡13的收缩速度,尚未起泡的负压区域15也会随膜沸腾气泡13的收缩一起移动。具体地,在膜沸腾气泡13的收缩过程中,尚未起泡的负压区域15上方部分内的溶解气体的液体3相继析出并变为第二ufb 11b。

50.图8(c)说明在膜沸腾气泡13即将消失之前的状态。虽然膜沸腾气泡13的加速收缩也提高周围液体w的移动速度,但是由于腔室301中流路阻力而产生压力损失。结果,被尚未起泡的负压区域15占据的区域进一步增加,并且产生大量的第二ufb 11b。

51.图9(a)至9(c)是说明在膜沸腾气泡13的收缩过程中通过再加热液体w产生ufb的状态的图。图9(a)说明加热元件10的表面被收缩的膜沸腾气泡13覆盖的状态。

52.图9(b)说明膜沸腾气泡13的收缩进行并且加热元件10的一部分表面与液体w接触的状态。在该状态下,热量残留在加热元件10的表面上,但即使液体w与表面接触,所述热量也不足以引起膜沸腾。通过与加热元件10的表面接触而被加热的液体区域在图9(b)中表示为尚未起泡的再加热区域16。虽然没有发生膜沸腾,但是尚未起泡的再加热区域16内的溶解气体的液体3超过热溶解极限并析出。在本实施方案中,在膜沸腾气泡13的收缩期间通过液体w的再加热产生的气泡被称为第三ufb 11c。

53.图9(c)说明膜沸腾气泡13的收缩进一步进行的状态。膜沸腾气泡13越小,则与液体w接触的加热元件10的区域越大,并且产生第三ufb 11c直至膜沸腾气泡13消失。

54.图10(a)和10(b)是说明由膜沸腾产生的膜沸腾气泡13的消失的冲击(即一种空化)引起的ufb产生的状态的图。图10(a)说明在膜沸腾气泡13即将消失之前的状态。在这种状态下,膜沸腾气泡13通过内部负压快速收缩,而尚未起泡的负压区域15包围所述膜沸腾气泡13。

55.图10(b)说明在膜沸腾气泡13在点p处消失之后即刻的状态。当膜沸腾气泡13消失时,由于消失的影响,声波以点p作为起点同心地扩展。声波是通过任何物体(不管是气体、液体还是固体)传播的弹性波的总称。在本实施方案中,液体w的粗度(即液体w的高压面17a和低压面17a压力面17b)交替传播。

56.在这种情况下,尚未起泡的负压区域15内的溶解气体的液体3通过由膜沸腾气泡13的消失造成的冲击波产生共振,并且溶解气体的液体3超过压力溶解极限并且在低压表面17b从其通过的时间发生相变。具体地,在与膜沸腾气泡13的消失同时在尚未起泡的负压

区域15中析出许多气泡。在本实施方案中,由膜沸腾气泡13的消失造成的冲击波产生的气泡被称为第四ufb 11d。

57.由膜沸腾气泡13的消失造成的冲击波产生的第四ufb 11b在极窄的薄膜形区域中以极短时间(1μs以下)突然出现。直径充分小于第一至第三ufb的直径,并且气-液界面能高于第一至第三ufb的气-液界面能。因此,认为第四ufb 11d具有与第一至第三ufb 11a至11c不同的特性并且产生不同的效果。

58.另外,第四ufb 11d在冲击波传播的同心球区域的许多部分中均匀产生,并且第四ufb 11d从其产生时起均匀存在于腔室301中。虽然在第四ufb 11d产生时已经存在大量的第一至第三ufb,但是第一至第三ufb的存在不会显著影响第四ufb 11d的产生。还认为第一至第三ufb不会因第四ufb 11d的产生而消失。

59.如以上描述,预期在膜沸腾气泡13从产生至消失的多个阶段中通过加热元件10的产热而产生ufb 11。在通过膜沸腾产生的膜沸腾气泡的表面附近产生第一ufb 11a、第二ufb 11b和第三ufb 11c。在这种情况下,“附近”是指在距离膜沸腾气泡的顶表面约20μm内的区域。在气泡消失时冲击波传播经过的区域中产生第四ufb 11d。虽然以上实例说明膜沸腾气泡13消失的阶段,但是产生ufb的方式不限于此。例如,产生的膜沸腾气泡13在气泡消失之前与大气连通,即使膜沸腾气泡13没有达到耗尽,也能够产生ufb。

60.接下来,描述ufb的剩余性质。液体的温度越高,气体组分的溶解性质越低,并且温度越低,气体组分的溶解性质越高。换句话说,促进溶解的气体组分的相变并且随着液体温度越高ufb的产生变得越容易。液体的温度和气体的溶解度成反比例关系,并且随着液体温度提高,超过饱和溶解度的气体变成气泡并在液体中析出。

61.因此,当液体的温度从常温快速提高时,溶解性质不停止地降低,并且开始产生ufb。随着温度升高,热溶解性质降低,并且产生大量ufb。

62.相反地,当液体温度从常温降低时,气体的溶解性质提高,并且产生的ufb更可能被液化。然而,该温度充分低于常温。另外,即使当液体的温度下降时,ufb一旦产生就具有高的内部压力和高的气-液界面能,因此足以破坏气-液界面的高压力也极不可能起作用。即只要液体储存在常温和常压下,ufb一旦产生就不容易消失。

63.在本实施方案中,参照图7(a)至7(c)描述的第一ufb 11a和参照图9(a)至9(c)描述的第三ufb 11c可被描述为通过使用气体的这种热溶解性质产生的ufb。

64.在另一方面,在液体的溶解性质和压力之间的关系中,液体的压力越高,则气体的溶解性质越高,并且压力越低,溶解性质越低。即液体的压力越低,越促进溶解在液体中的溶气液体向气体的相变,从而易于产生ufb。当液体压力低于常压时,溶解性质不断下降,开始产生ufb。随着压力降低,压力溶解性质下降,产生大量的ufb。

65.相反地,当液体的压力提高到高于常压时,气体的溶解特性提高,并且产生的ufb更可能被液化。然而,压力充分高于大气压力。另外,即使当液体的压力下降时,ufb一旦产生就具有高的内部压力和高的气-液界面能,因此足以破坏气-液界面的高压力也极不可能起作用。即只要液体储存在常温和常压下,ufb一旦产生就不容易消失。

66.在本实施方案中,参考图8(a)至8(c)描述的第二ufb 11b和参考图10(a)至10(c)描述的第四ufb 11d可被描述为通过利用气体的这种压力溶解特性产生的ufb。

67.上文分别描述了通过不同原因产生的第一至第四ufb;然而,上述的产生原因与膜

沸腾的事件同时发生。因此,第一至第四ufb的至少两种可同时产生,并且这些产生原因可协同产生ufb。应注意通常所有的产生原因都是由膜沸腾现象产生的膜沸腾气泡的体积改变引起。在本说明书中,通过使用由上述的快速加热引起的膜沸腾来产生ufb的方法被称作热-超细气泡(t-ufb)产生方法。另外,通过t-ufb产生方法产生的ufb被称作t-ufb,并且含有通过t-ufb产生方法产生的t-ufb的液体被称作含t-ufb液体。

68.通过t-ufb产生方法产生的几乎所有气泡都为1.0μm以下,并且不可能产生毫米气泡和微米气泡。即,t-ufb产生方法允许占优且有效地产生ufb。另外,通过t-ufb产生方法产生的t-ufb具有比通过常规方法产生的ufb更大的气-液界面能,并且只要储存在常温和常压下则t-ufb不容易消失。此外,即使通过新的膜沸腾产生新的t-ufb,也可以抑制先前产生的t-ufb因来自所述新产生的冲击而消失。即,可以说取决于在含t-ufb液体中进行的膜沸腾次数,含t-ufb液体中含有的t-ufb的数量和浓度具有滞后性质。换句话说,能够通过控制t-ufb产生单元300中提供的加热元件数目以及施加至加热元件的电压脉冲数来调节含t-ufb液体中含有的t-ufb的浓度。

69.再次参考图1。当在t-ufb产生单元300中产生具有期望ufb浓度的含t-ufb液体w时,将含超细气泡的液体w供应到后处理单元400。

70.图11(a)至11(c)是说明本实施方案的后处理单元400的构造实例的图。本实施方案的后处理单元400以无机离子、有机物和不溶固体物质的顺序逐步去除含ufb液体w中的杂质。

71.图11(a)说明去除无机离子的第一后处理机构410。第一后处理机构410包括交换容器411、阳离子交换树脂412、液体引入通路413、收集管414和液体排出通路415。交换容器411储存阳离子交换树脂412。由t-ufb产生单元300产生的含ufb液体w经由液体引入通路413注入交换容器411并被吸收到阳离子交换树脂412中,使得作为杂质的阳离子被去除。此类杂质包括从t-ufb产生单元300的元件基底12剥离的金属材料例如sio2、sin、sic、ta、al2o3、ta2o5和ir。

72.阳离子交换树脂412是在具有三维网络的聚合物基体中引入官能团(离子交换基团)的合成树脂,并且该合成树脂的外观是约0.4至0.7mm的球形颗粒。通常的聚合物基体是苯乙烯-二乙烯基苯共聚物,并且官能团可以是例如甲基丙烯酸系和丙烯酸系的官能团。然而,以上材料是实例。只要材料可有效地去除期望的无机离子,可将以上材料改变为各种材料。去除无机离子的阳离子交换树脂412中吸收的含ufb液体w通过收集管414收集并经由液体排出通路415输送至下一步骤。

73.图11(b)说明去除有机物的第二后处理机构420。第二后处理机构420包括储存容器421、过滤用过滤器422、真空泵423、阀424、液体引入通路425、液体排出通路426和吸气通路427。储存容器421的内部被过滤用过滤器422分为上和下两个区域。液体引入通路425连接到所述上和下两个区域中的上区域,并且吸气通路427和液体排出通路426连接到所述下区域。当在阀424关闭的情况下驱动真空泵423时,储存容器421中的空气经由吸气通路427排出从而使储存容器421内部的压力为负压,随后从液体引入通路425引入含ufb液体w。然后,将通过过滤用过滤器422去除了杂质的含ufb液体w保留在储存容器421中。

74.通过过滤用过滤器422去除的杂质包括可在管或每个单元处混合的有机材料,例如包括硅、硅氧烷和环氧树脂的有机化合物。可用于过滤用过滤器422的过滤膜包括可去除

细菌的具有亚微米网的过滤器和可去除病毒的纳米网的过滤器。

75.在储存容器421中存留一定量的含ufb液体w之后,停止真空泵423并且打开阀424,以便使储存容器421中的含t-ufb液体经由液体排出通路426输送至下一步骤。虽然这里使用真空过滤法作为去除有机杂质的方法,但是也可使用例如重力过滤法和加压过滤法作为使用过滤器的过滤方法。

76.图11(c)说明去除不溶性固体物质的第三后处理机构430。第三后处理机构430包括沉淀容器431、液体引入通路432、阀433和液体排出通路434。

77.首先,在阀433关闭的情况下,预定量的含ufb液体w经由液体引入通路432保留在沉淀容器431中,并使其静置一段时间。同时,含ufb液体w中的固体物质因重力沉淀到沉淀容器431的底部。在含ufb液体中的气泡中,相对大的气泡例如微米气泡通过浮力上升到液体表面并也从含ufb液体中去除。在经过充足时间之后,打开阀433,并将去除了固体物质和大气泡的含ufb液体w经由液体排出通路434输送至收集单元500。在本实施方案中示出了依次应用三种后处理机构的例子,但本发明不限于此,可以根据需要适当地采用所需的后处理机构。

78.再次参考图1。通过后处理单元400去除了杂质的含t-ufb液体w可直接输送至收集单元500或可再次返回溶解单元200。在后一情况下,因t-ufb的产生而降低的含t-ufb液体w的气体溶解浓度可通过溶解单元200再次补偿至饱和状态。如果在补偿之后通过t-ufb产生单元300产生新的t-ufb,则能够进一步提高具有以上描述特性的含t-ufb液体中含有的ufb的浓度。即,能够通过溶解单元200、t-ufb产生单元300和后处理单元400的循环次数来提高所含ufb的浓度,并且能够在获得预定浓度的所含ufb之后将所述含ufb液体w输送至收集单元500。

79.收集单元500收集并保存从后处理单元400输送的含ufb液体w。由收集单元500收集的含t-ufb液体是从中去除了各种杂质的具有高纯度的含ufb液体。

80.在收集单元500中,通过进行过滤处理的一些阶段,可根据t-ufb的尺寸对所述含ufb液体w进行分类。因为预期通过t-ufb方法获得的含t-ufb液体w的温度高于常温,所以收集单元500可配备有冷却单元。该冷却单元可被设置在后处理单元400的一部分中。

81.以上给出ufb产生装置1的示意描述;然而,不言而喻可改变所说明的多个单元,并且不需要准备它们全部。根据待使用的气体g和液体w的类型以及待产生的含t-ufb液体的预期用途,可省略一部分上述单元,或者可添加除上述单元之外的其它单元。

82.例如,当ufb待包含的气体是大气空气时,可省略脱气单元100和溶解单元200。另一方面,当期望ufb含有多种气体时,可添加另一溶解单元200。

83.可在t-ufb产生单元300的上游提供或者可在其上游和下游都提供如图11(a)至11(c)中所述的用于去除杂质的单元。当待供应至ufb产生装置的液体是自来水、雨水、污水等时,液体中可包括有机和无机杂质。如果将这样的包括杂质的液体w供应至t-ufb产生单元300,则存在加热元件10劣化和引起盐析现象的风险。通过在t-ufb产生单元300的上游提供如图11(a)至11(c)中所示的机构,能够事先去除上述的杂质。

84.图12是说明多种气体混合的超细气泡产生系统(下文简称为ufb产生系统)1200的示意图。ufb产生系统1200能够产生单个ufb的组分为以期望组分比率混合的三种气体的ufb。在ufb产生系统1200中产生溶解了三种气体即气体a、气体b和气体c的溶液,并且此后

通过混合溶液产生系统产生混合了各溶液的混合溶液。通过加热元件加热混合溶液以产生ufb,并因此产生具有混合了三种气体的组分的ufb。下文中,含有上述三种气体的ufb被称作混合气体ufb 1207。应注意,虽然在本实施方案的构造中混合了三种气体,但是还能够根据需要开发使用两种至许多种气体的构造。下文中,描述ufb产生系统1200的细节。

85.ufb产生系统1200包括:与a气体溶液腔室1202a连接的a气体产生器1201a,与b气体溶液腔室1202b连接的b气体罐1201b,和与c气体溶液腔室1202c连接的c气体罐1201c。另外,ufb产生系统1200包括:与每个气体溶液腔室连接的溶液混合系统1203,在溶液混合系统1203中控制每种气体的溶液浓度的浓度控制器1206,和产生ufb的ufb产生单元1205。浓度控制器1206与溶液混合系统1203和ufb产生单元1205连接并且检测混合溶液1204和混合气体ufb1207的气体组分浓度平衡以及控制从溶液腔室的供应量。

86.下文中,描述气体a;应注意,对于气体b和气体c,也进行关于气体a的类似处理并采用类似的装置构造。将气体a从a气体产生器1201a输送到a气体溶液腔室1202a,并在a气体溶液腔室1202a中产生a气体溶液。在a气体溶液腔室1202a中产生的a气体溶液被供应至溶液混合系统1203同时通过浓度控制器1206调节溶液混合系统1203内的浓度。在溶液混合系统1203内调节了浓度的混合溶液1204被供应至ufb产生单元1205,并且在ufb产生单元1205中产生混合气体ufb 1207。

87.混合气体ufb 1207是组分为三种气体组分混合的ufb,并且虽然为了描述分开说明三种气体,但气体实际上混合并且不存在分隔线。另外,虽然说明中放大尺寸以使其更明显,但实际上ufb以直径等于或小于1μm的尺寸存在。

88.可任选地选择要溶解到液体中的气体作为ufb内的气体。例如,可包括氢气、氦气、氧气、氮气、甲烷、氟气、氖气、二氧化碳、臭氧、氩气、氯气、乙烷、丙烷、空气、和选自含有以上的混合气体的气体作为要溶解的气体。另外,还可包括各种元素的化合物的气体组分。以期望比率溶解以上气体,可获得具有期望的气体组分比例的混合气体ufb 1207。

89.图13是说明ufb产生系统1200的详细构造的示意图。作为a气体产生器1201a,可使用通过加压氮气沸石吸附例如氧psa法产生氧的装置等。通过泵19将产生的气体输送至a气体溶解腔室(气体溶解腔室)21。气体a被输送到a气体溶液腔室1202a中提供的a气体溶解槽22,通过起泡进入气泡状态,并溶解到a气体溶液槽22中保留的液体中。保留的液体通过泵23和泵24在a气体溶液缓冲器25和a气体溶解槽22之间循环。在a气体溶解腔室21中提供放电装置20,并且放电装置20根据需要向气体a施加电晕放电等从而通过使其进入等离子体状态而进入自由基状态,从而使其容易溶解到溶液中。

90.通过浓度控制泵26将a气体溶液缓冲器25中的溶液输送至混合缓冲室53。浓度控制泵26与浓度控制器28连接并且控制输送量,使得混合缓冲室53内部具有期望浓度,所述期望浓度取决于来自a气体溶解缓冲器25中的浓度传感器27的溶液浓度以及来自混合缓冲室53中的浓度传感器49的溶液浓度。与来自a气体溶解缓冲器25的溶液类似,将来自b气体溶解缓冲器36和c气体溶解缓冲器46的相应溶液输送至混合缓冲室53,并将三种溶液彼此混合。省略气体b和气体c的描述,因为它们与气体a类似。

91.在混合缓冲室53中,来自气体a的溶液、来自气体b的溶液和来自气体c的溶液以彼此混合的状态存在。作为混合缓冲室53中的气体的混合比,浓度控制器28从浓度传感器27、38、48和49获得相应浓度信息并控制浓度控制泵26、37和47以控制每种气体的组分比从而

达到期望的混合比。

92.通过泵50和51将混合缓冲室53中的混合溶液循环通过ufb产生头55和盖56。加热所述混合溶液并且在通过ufb产生头55的过程中引起膜沸腾,从而产生溶解在溶液中的含有至少一部分气体a、气体b和气体c的混合气体ufb 1207。另外,根据溶液的受控气体溶解比率,可控制ufb中的气体组分比例。此外,基于从浓度控制器28获得的浓度数据,头驱动控制系统57控制ufb产生头55的驱动,从而可在对于溶液的气体溶解比率而优化的驱动条件下产生ufb。此外,头驱动控制系统57可改变驱动条件以获得与原始比率不同的ufb产生比率。例如,如果气体是通过设置加热条件为高温从而更容易产生的类型,则能够通过在高温条件下进行处理以提高组分比例和在低温条件下进行处理以降低组分比例来获得期望比率。

93.图14是说明ufb产生头55和混合缓冲室53的图。分别从供应管向混合缓冲室53供应溶解了气体a的a气体溶液(竖线)、溶解了气体b的b气体溶液(横线)和溶解了气体c的c气体溶液(点)。在混合缓冲室53中将a气体溶液、b气体溶液和c气体溶液彼此混合成混合溶液54。在ufb产生头55中,通过以下方式产生ufb:通过设置在ufb产生头55上的加热器板hb的加热器(加热元件10)加热由泵50供应至ufb产生头55的混合溶液54,从而引起膜沸腾。

94.将含有所产生ufb的混合溶液54经由液体排出通路303从加热器板hb排放至盖56,通过泵51抽吸,并返回混合缓冲室53。此后,通过泵50将混合溶液54供应至ufb产生头55。在混合溶液54中,通过重复ufb产生头55和混合缓冲室53之间的循环来提高ufb浓度,并且通过使用浓度传感器49来获得具有更精确的期望浓度并且含有期望气体组分比率的ufb的混合溶液54。通过排放泵52将混合溶液54从混合缓冲室53排放到外部。

95.图15是说明ufb产生头55的图。加热元件接触表面上的混合溶液54被立即加热,并且当达到300℃以上时,产生膜沸腾气泡13,其中加热元件10的有效起泡区域的整个表面(除加热元件外周1μm以外的内侧)一起起泡。在这个过程中,与膜沸腾气泡13接触的混合溶液54突然(100μs以下)形成尚未起泡的高温区域14,并且该区域中包括的混合溶液54超过溶解极限并且几乎在同时在该区域中各处产生大量溶解极限析出气泡。因为混合溶液54介于其间,所以几乎同时产生的气泡以小气泡(100nm)的形式保持独立而不会结合。这种气泡(下文中称作ufb)是混合气体ufb 1207。将ufb产生腔室301中如此产生的混合气体ufb 1207经由液体排出通路303随溶液一起排放到盖56。

96.图16是说明ufb产生头55中的加热元件10附近的图。在图16中,在产生的混合气体ufb 1207中包括从混合溶液54析出的三种气体,并且示意说明该情况从而显示组分比例。通过竖线、横线和点表示气体a、b和c,并且以饼状图的形式表示组分为约30%、30%和40%的比率。因为它是混合气体,实际上气体不像上面那样分离,但为了描述以分离的形式表示气体。另外,虽然为了描述放大了混合气体ufb 1207的尺寸,但它为1μm以下的尺寸。如图16中所示,在ufb产生期间在ufb中的气体组分比率反映了溶解在混合溶液54中的气体比率。

97.对于混合气体ufb 1207的预期用途可考虑各种领域中的各种方法。例如,在用于建筑材料、食品等的植物的栽培中预期有大的效果。植物生长所需的要素是光合作用所需的光、二氧化碳和水,另外叶、茎和根所需的磷、氮和钾,以及硫、微量金属元素、氯等。为了使植物有效地吸收这些营养物,提供的时机和组分比率是重要的,并且高效生长植物的关键是适当地准备适当的营养物比率并且在生长期内提供,如发芽时大量的氧气,用于早期

根系生长的钾,用于叶子的少量硫,在开花和结果的季节增加磷,以及用于整个生长期的氮。

98.在本发明中,这些营养物的气体部分(氮、氧和氢)、作为化合物形成为气体组分的元素(硫氧化物等)等根据植物的生长期以更合适的比率混合从而形成ufb,从而能够显著促进植物的生长。应注意,必需避免不适宜混合的气体(例如,会促进o3分解的o2和o3的混合;或引起中和的酸和碱的混合)。

99.图17(a)至17(c)是说明混合溶液54中的混合气体ufb1207状态的图。如果在混合溶液54中溶解的气体a、气体b和气体c的组分比率彼此不同,混合气体ufb 1207中的气体组分比率根据混合溶液54中溶解的气体a、气体b和气体c的组分比率也不同。

100.图17(a)所示的混合溶液54具有来自气体a的溶液、来自气体b的溶液和来自气体c的溶液分别为约33%的组分比率。在通过使用上述混合溶液54产生混合气体ufb 1207的情况下,混合气体ufb 1207中的气体a、气体b和气体c的组分比例分别为约33%。

101.图17(b)所示的混合溶液54具有来自气体a的溶液、来自气体b的溶液和来自气体c的溶液分别为约45%、约40%和约15%的组分比率。在通过使用以上混合溶液54产生混合气体ufb 1207的情况下,混合气体ufb 1207中的气体a、气体b和气体c的组分比例分别为约45%、约40%和约15%。

102.图17(c)所示的混合溶液54具有来自气体a的溶液、来自气体b的溶液和来自气体c的溶液分别为约10%、约50%和约40%的组分比率。在通过使用以上混合溶液54产生混合气体ufb 1207的情况下,混合气体ufb 1207中的气体a、气体b和气体c的组分比例分别为约10%、约50%和约40%。

103.图18(a)至18(c)对应于图17(a)至17(c)并且是说明驱动泵以产生相应组分比率的混合溶液54和相应气体组分的浓度的图。

104.描述图17(a)所示的情况,其中获得了气体a、气体b和气体c的组分比例分别为约33%的混合溶液54。如图18(a)中所示,泵26、泵37和泵47各自的驱动率为100%以便控制为几乎相同的输送量。纯水等保留在溶液流入的混合缓冲室53中。当供应每种气体的溶液时,混合缓冲室53中的溶液浓度逐渐提高。在这个过程中,通过一起使用排放泵52排放的低浓度液体,可提高浓度的升高。

105.如果从时钟时间t0以100%的驱动率驱动泵26、泵37和泵47,直至达到时钟时间t1,来自气体a的溶液、来自气体b的溶液和来自气体c的溶液分别达到约33%。

106.描述了图17(b)所示的情况,其中获得了气体a、气体b和气体c的组分比例分别为约45%、约40%和约15%的混合溶液54。如图18(b)中所示,将泵26、泵37和泵47的输送率分别控制为约45%、约40%和约15%。在时钟时间t2之前纯水等保留在混合缓冲室53中。随着供应每种气体的溶液,混合缓冲室53中的溶液浓度逐渐提高。直至达到时钟时间t3,来自气体a的溶液、来自气体b的溶液和来自气体c的溶液达到分别为约45%、约40%和约15%的组分比率。

107.描述了图17(c)中所示的情况,其中在时钟时间t5获得了气体a、气体b和气体c的组分比例分别为约10%、约50%和约40%的混合溶液54,并且此后在时钟时间t6获得了组分比例分别为约33%的混合溶液54。如图18(c)中所示,将泵26、泵37和泵47的输送率分别控制为约10%、约50%和约40%。在时钟时间t4之前纯水等保留在混合缓冲室53中。随着供

应每种气体的溶液,混合缓冲室53中的溶液浓度逐渐提高。直至到达时钟时间t5,来自气体a的溶液、来自气体b的溶液和来自气体c的溶液分别达到约10%、约50%和约40%的组分比率。

108.此后,连续地改变控制以设置泵26、泵37和泵47的驱动率分别为约100%,由此将混合缓冲室53中的混合浓度分别改变为约33%直至时钟时间t6。以这种方式,可获得期望浓度比率的溶液。

109.图19(a)至19(c)对应于图17(a)至17(c),并且是说明通过浓度传感器和输送泵的反馈控制以及相应气体组分的浓度来驱动泵以产生相应组分比率的混合溶液54图。在由于输送泵的溶液输送能力变化和通过混合的状态变化而没有获得期望浓度比率的情况下,可通过浓度传感器和输送泵的反馈控制获得期望组分比率的混合溶液54。

110.描述了图17(a)所示的情况,其中获得了气体a、气体b和气体c的组分比例分别为约33%的混合溶液54。如图19(a)中所示,从时钟时间t0至时钟时间t

1-2

,泵26、泵37和泵47中每一个的驱动率为100%以便控制为几乎相同的输送量。如图19(a)中所示,在泵的输送量存在变化并且混合溶液54的组分比例在时钟时间t

0-1

的时间点处改变的情况下,通过基于来自浓度传感器的信息的反馈控制来驱动所述泵37和47。这样直至时钟时间t1,来自气体a的溶液、来自气体b的溶液和来自气体c的溶液分别达到约33%的组分比率。

111.描述了图17(b)所示的情况,其中获得了气体a、气体b和气体c的组分比例分别为约45%、约40%和约15%的混合溶液54。如图19(b)中所示,将泵26、泵37和泵47的输送率分别控制为约45%、约40%和约15%。在输送来自气体c的溶液的泵47的输送量大并且在时钟时间t

2-3

的时间点处气体c的组分比率高的情况下,驱动泵47同时通过基于来自浓度传感器的信息的反馈控制减小速度。这样直至时钟时间t3,来自气体a的溶液、来自气体b的溶液和来自气体c的溶液分别达到约45%、约40%和约15%的组分比率。

112.描述了图17(c)所示的情况,其中在时钟时间t5处获得了气体a、气体b和气体c的组分比例分别为约10%、约50%和约40%的混合溶液54,并且此后在时钟时间t6获得了组分比例分别为约33%的混合溶液54。首先,如图19(c)中所示,将泵26、泵37和泵47的输送比率分别控制为约10%、约50%和约40%。直至达到时钟时间t5,来自气体a的溶液、来自气体b的溶液和来自气体c的溶液分别达到约10%、约50%和约40%的组分比率。

113.然而,在时钟时间t5的时间点,来自气体c的溶液的浓度稍微低于目标40%,并且预期泵47的输送能力减小。因此,为了获得33%的目标浓度值,此后通过提高输送量大于目标(作为控制的目标值其为33%)来反馈控制泵47。由此,可获得处于期望浓度比率的溶液。

114.图20是说明用于获得图19(a)中的混合溶液54的浓度的处理的流程图。通过使用该流程图来描述获得本实施方案中的预定混合溶液54的浓度的处理。当开始获得预定混合溶液54的浓度的处理时,在s2001中开始供应泵26的驱动,并将气体a的溶液供应至混合缓冲室53。将纯水加入混合缓冲室。此后,在s2002中,通过浓度传感器49a确定气体a的浓度ms是否高于目标浓度值m1。如果气体a的浓度ms高于目标浓度值m1,则过程进行至s2003,并停止供应泵26的驱动。另一方面,如果气体a的浓度ms不高于目标浓度值m1,则气体a的浓度ms尚未达到目标浓度值m1;因此,过程进行至s2004而不停止供应泵26的驱动。

115.在s2004中,开始供应泵37的驱动,并且将气体b的溶液供应至混合缓冲室53。此后,在s2005中,通过浓度传感器49b确定气体b的浓度ms是否高于目标浓度值m1。如果气体b

的浓度ms高于目标浓度值m1,过程进行至s2006,并且停止供应泵37的驱动。另一方面,如果气体b的浓度ms不高于目标浓度值m1,则气体b的浓度ms尚未达到目标浓度值m1;因此,过程进行至s2007而不停止供应泵37的驱动。

116.在s2007中,开始供应泵47的驱动,并且将气体c的溶液供应到混合缓冲室53。此后,在s2008中,通过浓度传感器49c确定气体c的浓度ms是否高于目标浓度值m1。如果气体c的浓度ms高于目标浓度值m1,则过程进行至s2009,并且停止供应泵47的驱动。另一方面,如果气体c的浓度ms不高于目标浓度值m1,则气体c的浓度ms尚未达到目标浓度值m1;因此,过程进行至s2010而不停止供应泵47的驱动。在s2010中,确定是否所有供应泵均被关闭。如果并非所有供应泵均关闭,则过程进行至s2001并重复处理。如果所有供应泵均关闭,则用于获得预定混合溶液54的浓度的处理结束。

117.如上所述,产生了以预定比率溶解多种气体的混合溶液,并且通过用加热元件加热混合溶液来产生ufb。由此能够提供用于产生具有期望组分比率的ufb的产生方法,以及含有期望组分比率的ufb的液体的制造装置和制造方法。

118.(第二实施方案)以下参考附图描述本发明的第二实施方案。应注意,因为本实施方案的基本构造类似于第一实施方案,所以下面描述特征构造。

119.图21是说明本实施方案中的ufb产生系统1300的详细构造的示意图。在第一实施方案中,产生溶解了气体的溶液,随后产生溶液彼此混合的混合溶液;然而,本实施方案的ufb产生系统1300将三种气体即气体a、气体b和气体c彼此混合并同时保持气体状态。混合系统503与所述气体即气体a、气体b和气体c的产生器连接,并且在混合系统503中将通过供应泵19、30和40供应的气体彼此混合。将混合系统503中彼此混合的三种气体供应至气体溶解腔室21并产生混合溶液。通过供应泵19、30和40控制气体的流量(供应量),根据来自混合缓冲室53中的浓度传感器49的溶液浓度,使得混合缓冲室53内部处于期望浓度。

120.应注意,可通过供应泵19、30和40来控制气体的供应量,根据来自浓度传感器27的溶液浓度,使得溶解缓冲器25内部处于期望浓度。

121.在使用不直接影响气体混合的气体的情况下以及混合比率的精度不需要那么高的情况下,本实施方案的构造是有效的。

122.如上所述混合三种气体即气体a、气体b和气体c且同时保持气体状态,气体溶解系统具有单一构造,并能够实施简单且廉价的构造。

123.(第三实施方案)以下参考附图描述本发明的第三实施方案。应注意,因为本实施方案的基本构造类似于第一实施方案,所以下面描述特征构造。

124.图22是说明本实施方案中的ufb产生系统1400的详细构造的示意图。本实施方案的ufb产生系统1400在气体溶解腔室21中同时将三种气体即气体a、气体b和气体c彼此混合。混合系统603与所述气体即气体a、气体b和气体c的产生器连接,并且在混合系统603中将通过供应泵19、30和40供应的气体彼此混合,从而产生混合溶液。

125.通过供应泵19、30和40控制所述气体的供应量,根据来自混合缓冲室53中的浓度传感器49的溶液浓度,使得混合缓冲室53内部处于期望浓度。应注意,可通过供应泵19、30和40来控制气体的供应量,根据来自浓度传感器27的溶液浓度,使得溶解缓冲器25内部处

于期望浓度。

126.同样对于上述方法,气体溶解系统具有单一构造,并能够实施简单且廉价的构造。

127.虽然已经参考示例性实施方案描述了本发明,但是应理解本发明不限于所公开的示例性实施方案。以下权利要求的范围应根据最广泛的解释,从而包括所有这样的修改和等同结构和功能。

128.本技术要求2019年10月31日提交的日本专利申请第2019-199395号的权益,通过引用将其整体并入本文。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。