一种制备纯相si2n2o粉体的系统及方法

技术领域

1.本发明涉及无机材料合成制备领域,具体为一种制备纯相si2n2o粉体的系统及方法。

背景技术:

2.si2n2o陶瓷是一种强度高、抗热震性能好、介电常数小、透波性能好的结构陶瓷和功能陶瓷,在电子信息、航空航天、化工冶金等领域具有重要的应用价值。纯相粉体是制备高性能si2n2o陶瓷器件的基础。自上世纪90年代以来,人们一直致力于开发出高效合成纯相si2n2o粉体的方法。经过20多年的发展,目前si2n2o粉体的合成方法主要有以下几种方法。

3.(1)si3n4粉体与sio2粉体混合高温烧制法,反应温度为1600~1800℃。反应方程式为:sio2 si3n4=2si2n2o。固相sio2和固相si3n4反应受扩散步骤控制,初始形成的si2n2o包裹在si3n4颗粒表面形成了传质障碍层,阻碍了后续反应的发生,因而粉体中si2n2o相含量较低(约20wt.%)(j.eur.ceram.soc.,18(1998)527-533)。此外,sio2温度高于1300℃时会发生明显的软化,造成反应物严重烧结,反应物与产物之间分离难度增加。因此,该方法难以获得高纯相的si2n2o粉体。

4.(2)nh3高温氮化介孔sio2法,发生的反应方程式为:2sio2 2nh3=si2n2o 3h2o。该方法制备的si2n2o物相含量提升至74wt.%(j.mater.chem.,14(2004)2507-2515)。相较于前两种方法,si2n2o物相含量的提升是由于介孔sio2增大了反应比表面积,缩短了传质路径。但是该反应的缺陷是,sio2的介孔通道会在反应后期因烧结而堵塞,增大了传质阻力,难以完全彻底氮化。降低合成温度,可避免孔道快速烧结,但是需要长时间保温(至少需要24h),导致生产效率较低。因此,该方法也难以获得纯相的si2n2o粉体。

5.(3)采用微米级sio2粉体和c粉在n2中反应,发生的反应方程式为:4sio2 3c 2n

2 = 2si2n2o 3co2,si2n2o相含量可提升至80 wt.% (green chem., 23 (2021)7751-7762)。然而sio

2-c-n2反应体系反应非常复杂,存在诸多副反应,除了生成si2n2o外,还可以生成si3n4(3sio2 6c 2n2=6co si3n4)和sic(sio2 3c=sic 2co)。因此,该方法也难以获得纯相的si2n2o粉体。

6.综上所述,目前传统方法还无法获得高纯si2n2o粉体,亟待发开一种低成本、高效制备纯相的si2n2o粉体的新方法。

技术实现要素:

7.针对现有si2n2o粉体合成方法的不足之处,本发明提出了一种利用多级流化床制备纯相si2n2o粉体的连续化生产系统及方法。本发明利用硅源气、氮源气与氧源气在流化床中混合反应一步制备含氧硅胺前驱体,后续在流化床中进行卤化铵副产物脱除和热分解得到纯相si2n2o粉体。本发明不仅解决了传统工艺难以获得纯相si2n2o粉体的难题,同时能够实现连续批量化制备,工艺流程简单,生产效率高。

8.为达到上述目的,本发明采用了如下的技术方案:

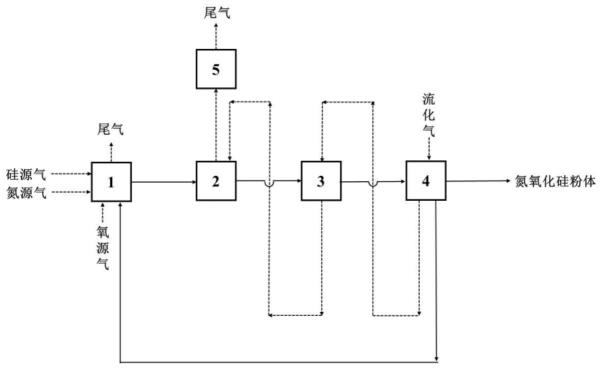

9.一种制备纯相si2n2o粉体的系统,所述系统包括含氧硅胺前驱体合成反应装置1、前驱体纯化装置2、产品冷却装置4和副产物收集装置5;

10.所述含氧硅胺前驱体合成反应装置1的进气口分别连通硅源气、氮源气和氧源气,所述含氧硅胺前驱体合成反应装置1的出料口连通前驱体纯化装置2的进料口,所述前驱体纯化装置2的出料口连通产品冷却装置4的进料口,所述产品冷却装置4的返料口连通含氧硅胺前驱体合成反应装置1的进料口;所述产品冷却装置4的出料口连通产品储罐;

11.所述前驱体纯化装置2的分解气出口连通副产物收集装置5的进料口,所述副产物收集装置5的尾气出口连接尾气处理装置;所述含氧硅胺前驱体合成反应装置1的尾气出口连通尾气处理装置;

12.所述产品冷却装置4的冷却气进口连通流化气,所述产品冷却装置4的出气口连通前驱体纯化装置2的进气口。

13.进一步地,所述系统还包括粉体晶化装置3;

14.当系统中设置粉体晶化装置3时,所述含氧硅胺前驱体合成反应装置1的出料口连通前驱体纯化装置2的进料口,所述前驱体纯化装置2的出料口连通粉体晶化装置3的进料口,所述粉体晶化装置3的出料口连通产品冷却装置4的进料口,所述产品冷却装置4的出气口连通粉体晶化装置3的进气口,粉体晶化装置3的出气口连通前驱体纯化装置2的进气口。

15.优选地,所述含氧硅胺前驱体合成装置1、前驱体纯化装置2和粉体晶化装置3均为流化床反应器或固定床反应器。

16.进一步优选地,所述流化床反应器为柱形流态化反应炉、锥形流化床反应炉或文丘里流化床反应炉。

17.优选地,所述产品冷却装置4和副产物收集装置5均为换热器。

18.进一步优选地,所述换热器为1-3级旋风筒换热器、流化床换热器、1级液氮降温旋风筒换热器、3级水冷降温旋风筒换热器中一种或多种串联。

19.本发明还提供了一种制备纯相si2n2o粉体的方法,所述方法包括以下步骤:

20.1)硅源气、氮源气和氧源气通入含氧硅胺前驱体合成装置1得到含氧硅胺前驱体以及卤化铵副产物;

21.2)含氧硅胺前驱体和卤化铵副产物进入前驱体纯化装置2进行热分解;

22.3)卤化铵副产物受热分解进入副产物收集装置5实现副产物的分离和收集;

23.4)所述前驱体纯化装置2得到的高温纯相si2n2o粉体进入产品冷却装置4;

24.5)冷流化气进入产品冷却装置4与高温纯相si2n2o粉体进行热交换,实现si2n2o粉体的气氛保护以及对冷流化气的预热;产品冷却装置4排出的流化气进入前驱体纯化装置2作为含氧硅胺前驱体粉体的保护气;

25.6)冷却后的纯相si2n2o粉体一部分收集得到产品,另一部分返回含氧硅胺前驱体合成装置1强化含氧硅胺前驱体的沉积和流化。

26.优选地,所述步骤4)还包括粉体晶化;

27.前驱体纯化装置2得到的高温纯相si2n2o粉体继续加热进行粉体晶化,粉体晶化后得到的纯相si2n2o粉体进入产品冷却装置4进行冷却。

28.根据本发明的一个优选实施例,一种制备纯相si2n2o粉体的方法,所述方法包括以下步骤:

29.1)硅源气、氮源气和氧源气通入含氧硅胺前驱体合成装置1得到含氧硅胺前驱体以及卤化铵副产物;

30.2)含氧硅胺前驱体和卤化铵副产物进入前驱体纯化装置2,进行纯化热分解去除卤化铵副产物,纯化后的含氧硅胺前驱体进入粉体晶化装置3进行热分解晶化;

31.3)卤化铵副产物受热分解进入副产物收集装置5实现副产物的分离和收集;

32.4)所述粉体晶化装置3得到的高温纯相si2n2o粉体进入产品冷却装置4;

33.5)冷流化气进入产品冷却装置4与高温纯相si2n2o粉体进行热交换,实现si2n2o粉体的气氛保护以及对冷流化气的预热;产品冷却装置4排出的流化气进入粉体晶化装置3作为含氧硅胺前驱体粉体的晶化气氛和保护气;粉体晶化装置3排出的流化气进入前驱体纯化装置2作为含氧硅胺前驱体粉体的流化气;

34.6)冷却后的纯相si2n2o粉体一部分收集得到产品,另一部分返回含氧硅胺前驱体合成装置1强化含氧硅胺前驱体的沉积和流化。

35.优选地,所述硅源气为sicl

xh4-x

或sibr

xh4-x

与n2或ar的混合气体,0≤x≤4;所述氮源气为nh3与n2或ar的混合气体;所述流化气为n2、h2、nh3和ar中的一种或任意两种以上的混合气体;所述氧源气为水蒸气、o2、n2o中的一种或任意两种以上的混合气体。

36.优选地,所述含氧硅胺前驱体合成装置1中,反应温度为-10℃-100℃。

37.优选地,所述前驱体纯化装置2中,纯化加热温度为300℃-800℃。

38.优选地,所述粉体晶化装置3中,晶化温度为1300℃-1500℃。

39.根据本发明的优选实施例,一种制备纯相si2n2o粉体的方法,所述方法的具体步骤包括:

40.1)硅源气、氧源气和氮源气进入含氧硅胺前驱体合成装置1,获得含氧硅胺前驱体和副产物卤化铵nh4x(x=br、cl)的混合物;

41.2)含氧硅胺前驱体和副产物卤化铵nh4x(x=br、cl)进入前驱体纯化装置2,在前驱体纯化装置2中nh4x(x=br、cl)发生分解,以气相形式进入副产物收集装置5冷凝沉降,从而完成前驱体中nh4x(x=br、cl)的脱除与收集;

42.3)从前驱体纯化装置2中出来的纯净含氧硅胺前驱体进入粉体晶化装置3,在流化气保护气氛下进行晶化得到纯相si2n2o粉体;

43.4)粉体晶化装置3中的物料进入产品冷却装置4,在冷流化气的作用下快速降温,获得冷却的si2n2o粉体。

44.可选地,所述前驱体纯化装置2中所获得的粉体不进入粉体晶化装置(3)中,直接进入产品冷却装置(4)。

45.冷流化气进入产品冷却装置4与热的si2n2o粉体进行热交换后产生的尾气,可进入粉体晶化装置3对含氧硅胺前驱体粉体强化流化和促进晶化,而后粉体晶化装置3排出的气体进入前驱体纯化装置2中用于粉体的流化强化和促进副产物快速脱除,前驱体纯化装置2排出的气体直接进入副产物收集装置5,实现混合物中所含卤化铵nh4x(x=br、cl)快速脱除。

46.产品冷却装置4的部分粉体进入含氧硅胺前驱体合成装置1中,强化前驱体的沉积和流化。

47.冷流化气进入所述产品冷却装置4与高温si2n2o粉体进行热交换,实现si2n2o粉体

的气氛保护以及对流化气的预热;

48.产品冷却装置4排出的气体经过分离后进入粉体晶化装置3作为含氧前驱体粉体的晶化气氛和保护气;粉体晶化装置3排出的气体进入前驱体纯化装置2,加强粉体流化,促进卤化铵nh4x(x=br、cl)副产物分解;由前驱体纯化装置2排出的混合气包括流化气、hx(x=cl、br)和nh3进入所述副产物收集装置5,hx与nh3在装置中发生冷凝和沉降,从而完成nh4x(x=br、cl)的分离收集。而后由副产物收集装置5排出的尾气进入气体干燥净化装置和气体压缩机完成收集和循环利用。

49.含氧硅胺前驱体合成装置1由流态化反应炉或反应室完成,实现含氧硅胺前驱体与卤化铵nh4x(x=br、cl)混合物的合成;所述的前驱体纯化装置2由流态化反应炉完成,实现混合物中卤化铵nh4x(x=br、cl)的脱除;所述的粉体晶化装置3由流态化反应炉或固定床完成,实现含氧硅胺前驱体的热分解并晶化为si2n2o粉体;产品冷却装置4由1-3级旋风筒换热器和/或流化床换热器串联完成,实现si2n2o粉体的冷却;副产物收集装置5由1-3级降温旋风筒换热器和/或流化床换热器串联完成,实现卤化铵nh4x(x=br、cl)的冷凝与收集;含氧硅胺前驱体合成装置1、前驱体纯化装置2、粉体晶化装置3、产品冷却装置4中排出的气体分离采用1-3级旋风分离器串联完成。

50.优选地,前驱体纯化装置2和粉体晶化装置3中的加热装置为常规电阻加热或微波加热的任意组合。

51.优选地,所述硅源气为sicl

xh4-x

、sibr

xh4-x

(0≤x≤4)等常见硅的卤化物中任意一种与n2或ar的混合气体;所述氮源气为nh3与n2或ar的混合气体;所述流化气体为n2、h2、nh3和ar中任意一种或任意比例混合气体。优选地,所述氧源气体为水蒸气、n2o、o2等具备增氧能力的气体。

52.含氧硅胺前驱体合成装置1由流态化反应炉完成,实现含氧硅胺前驱体的合成,可选地,在流态化反应炉中设有搅拌桨,可选地,在流态化反应炉中设有外场强化流化装置。

53.前驱体纯化装置2由流态化反应炉完成,实现前驱体中nh4x(x=br、cl)的脱除,可选地,在流态化反应炉中设有搅拌桨;粉体晶化装置3由流态化反应炉完成,实现前驱体的晶化。可选地,采用固定床完成。

54.产品冷却装置4由1-3级旋风筒换热器串联完成,实现si2n2o粉体的冷却,可选地,采用流化床换热器完成,可选地,采用旋风筒换热器和流化床换热器组合完成。

55.副产物收集装置5由1-3级降温旋风筒换热器串联完成,实现nh4x(x=br、cl)的冷凝与收集,可选地,采用水冷降温旋风筒换热器完成,可选地,采用液氮降温旋风筒换热器完成。

56.本发明与现有技术相比具有如下优点:

57.(1)本发明提供的制备方法解决了传统工艺难以合成纯相si2n2o粉体的难题;

58.(2)与nh3氮化介孔sio2粉体方法相比,本发明显著缩短了合成时间(合成时间降低50%),合成效率更高,成本更低;

59.(3)与传统sio2碳热氮化或sio2与si3n4的方法相比,本发明的合成温度更低(温度降低15%),产物粉体粒径更细(粉体粒径小于5μm);

60.(4)本发明中分离出的nh4x(x=br、cl)副产物还可以用于制造干电池、含氮肥料、及纺织品印花等领域,实现副产物的最大化利用。

61.(5)本发明中前驱体分解得到的nh3等经过干燥后还可继续用于前驱体的循环制备,实现si2n2o粉体的高效低能耗生产。

62.(6)可实现连续批量化、低成本制备高质量的纯相si2n2o粉体。

附图说明

63.附图用来提供对本发明的进一步阐释,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

64.图1为本发明实施例1所述的多级流化床制备纯相si2n2o粉体的系统结构示意图;

65.图2为本发明实施例2所述的多级流化床制备纯相si2n2o粉体的系统结构示意图;

66.图3为本发明实施例3所述的多级流化床制备高质量非晶si2n2o粉体的系统结构示意图;

67.附图标记:

68.1、含氧硅胺前驱体合成装置;2、前驱体纯化装置;3、粉体晶化装置;4、产品冷却装置;5、副产物收集装置。

具体实施方式

69.下面以附图和具体实施方式对本发明作进一步详细的说明。

70.实施例1

71.按图1所示,一种制备纯相si2n2o粉体的系统,所述系统包括含氧硅胺前驱体合成反应装置1、前驱体纯化装置2、粉体晶化装置3、产品冷却装置4和副产物收集装置5;

72.所述含氧硅胺前驱体合成反应装置1的进气口分别连通硅源气、氮源气和氧源气,所述含氧硅胺前驱体合成反应装置1的出料口连通前驱体纯化装置2的进料口,所述前驱体纯化装置2的出料口连通粉体晶化装置3的进料口,所述粉体晶化装置3的出料口连通产品冷却装置4的进料口,所述产品冷却装置4的返料口连通含氧硅胺前驱体合成反应装置1的进料口;所述产品冷却装置4的出料口连通产品储罐;

73.所述前驱体纯化装置2的分解气出口连通副产物收集装置5的进料口,所述副产物收集装置5的尾气出口连接尾气处理装置;所述含氧硅胺前驱体合成反应装置1的尾气出口连通尾气处理装置;

74.所述产品冷却装置4的冷却气进口连通流化气,所述产品冷却装置4的出气口连通粉体晶化装置3的进气口,粉体晶化装置3的出气口连通前驱体纯化装置2的进气口。

75.含氧硅胺前驱体合成装置1由一台底部有搅拌桨的柱形流态化反应炉完成;前驱体纯化装置2由一台锥形流化床反应炉完成;粉体晶化装置3由固定床完成;产品冷却装置4由3级旋风筒换热器串联完成;副产物收集装置5由3级水冷降温旋风筒换热器串联完成。

76.sicl

4-n2的混合气体作为硅源气、nh

3-n2的混合气体作为氮源气和h2o-n2的混合气作为氧源气同时进入含氧硅胺前驱体合成装置1,发生反应生成含氧硅胺前驱体与nh4cl的混合物;混合物进入前驱体纯化装置2,混合物中的nh4cl副产物在前驱体纯化装置2中发生分解反应,分解产生的气相nh3和hcl进入副产物收集装置5快速冷凝沉降,实现副产物的分离和收集;脱完nh4cl的含氧硅胺前驱体进入粉体晶化装置3发生热分解并晶化为si2n2o粉体;晶化后的si2n2o粉体进入产品冷却装置4,最终获得所需要的冷却产物;产物的约十分之

一重新进入含氧硅胺前驱体合成装置1强化含氧硅胺前驱体粉体与nh4cl粉体的流化。

77.含氧硅胺前驱体合成装置1排出的气体经过3级旋风分离器实现粉体和气体的分离,分离出的气体进入气体压缩泵完成收集和利用。n

2-nh3作为冷流化气进入3级旋风筒换热器串联组成的产品冷却装置4,对热的si2n2o粉体进行快速冷却,排出的气体经过1级旋风分离器与si2n2o粉体分离后进入粉体晶化装置3,加强粉体流化和促进晶化;粉体晶化装置3排出的气体经过1级旋风分离器与粉体分离后进入前驱体纯化装置2,加强粉体流化和nh4cl脱除;前驱体纯化装置2排出的nh3和hcl气体在副产物收集装置5中快速冷凝和沉降,副产物收集装置5排出的尾气由气体压缩泵完成收集和循环利用。

78.本实施例中,含氧硅胺前驱体合成装置1的温度为25℃,前驱体纯化装置2加热方式为常规电阻和微波加热的组合,温度为800℃,粉体晶化装置3为电阻加热,温度为1500℃,从产品冷却装置4出料为纯相si2n2o粉体,其中si2n2o质量分数为99wt.%,粉体粒径为3.4μm左右。

79.实施例2

80.按图2所示,一种制备纯相si2n2o粉体的系统,所述系统包括含氧硅胺前驱体合成反应装置1、粉体晶化装置3、产品冷却装置4和副产物收集装置5;

81.所述含氧硅胺前驱体合成反应装置1的进气口分别连通硅源气、氮源气和氧源气,所述含氧硅胺前驱体合成反应装置1的出料口连通粉体晶化装置3的进料口,所述粉体晶化装置3的出料口连通产品冷却装置4的进料口,所述产品冷却装置4的返料口连通含氧硅胺前驱体合成反应装置1的进料口;所述产品冷却装置4的出料口连通产品储罐;

82.所述粉体晶化装置3的分解气出口连通副产物收集装置5的进料口,所述副产物收集装置5的尾气出口连接尾气处理装置;所述含氧硅胺前驱体合成反应装置1的尾气出口连通尾气处理装置;

83.所述产品冷却装置4的冷却气进口连通流化气,所述产品冷却装置4的出气口连通粉体晶化装置3的进气口。

84.含氧硅胺前驱体合成装置1由一台锥形流化床反应炉完成;粉体晶化装置3由一台流态化反应炉完成;产品冷却装置4由1级旋风筒换热器完成,副产物收集装置5由1级液氮降温旋风筒换热器完成。

85.sihcl

3-sih2br

2-ar的混合气体作为硅源气、nh

3-ar的混合气体作为氮源气与o

2-ar的混合气作为氧源气同时进入含氧硅胺前驱体合成装置1,发生反应形成含氧硅胺前驱体与nh4br和nh4cl的混合物;混合物进入粉体晶化装置3完成晶化得到si2n2o粉体;前驱体中的nh4cl和nh4br在粉体晶化装置3中发生分解反应,分解气相产物hbr、hcl和nh3进入副产物收集装置5快速冷凝沉降,实现nh4cl和nh4br的分离和收集;随后si2n2o粉体进入产品冷却装置4,最终获得所需要的冷却产物;产物的约二分之一进入含氧硅胺前驱体合成装置1强化含氧硅胺前驱体与nh4cl和nh4br的混合物的流化。

86.含氧硅胺前驱体合成装置1排出的ar气经过1级旋风分离器实现粉体和气体的分离,排出的气体经除氧除水后由气体压缩泵完成收集和循环利用。ar-h2作为流化气进入产品冷却装置4,对热的si2n2o粉体进行快速冷却;产品冷却装置4排出的气体进入粉体晶化装置3,加强粉体流化和促进晶化;粉体晶化装置3排出的副产物与气体混合气进入副产物收集装置5中快速降温冷凝和沉降,副产物收集装置5排出的尾气由气体压缩泵完成收集和循

环利用。

87.本实施例中,含氧硅胺前驱体合成装置1的温度为-10℃,粉体晶化装置3加热方式为微波加热,温度为1300℃,产品冷却装置4出料为纯相si2n2o粉体,si2n2o质量分数为93wt.%,粉体粒径为2.9μm左右。

88.实施例3

89.按图3所示,一种制备纯相si2n2o粉体的系统,所述系统包括含氧硅胺前驱体合成反应装置1、前驱体纯化装置2、产品冷却装置4和副产物收集装置5;

90.所述含氧硅胺前驱体合成反应装置1的进气口分别连通硅源气、氮源气和氧源气,所述含氧硅胺前驱体合成反应装置1的出料口连通前驱体纯化装置2的进料口,所述前驱体纯化装置2的出料口连通产品冷却装置4的进料口,所述产品冷却装置4的返料口连通含氧硅胺前驱体合成反应装置1的进料口;所述产品冷却装置4的出料口连通产品储罐;

91.所述前驱体纯化装置2的分解气出口连通副产物收集装置5的进料口,所述副产物收集装置5的尾气出口连接尾气处理装置;所述含氧硅胺前驱体合成反应装置1的尾气出口连通尾气处理装置;

92.所述产品冷却装置4的冷却气进口连通流化气,所述产品冷却装置4的出气口连通前驱体纯化装置2的进气口。

93.含氧硅胺前驱体合成装置1由一台流态化反应炉完成;前驱体纯化装置2由一台文丘里流化床反应炉完成;产品冷却装置4由两级旋风换热器完成;副产物收集装置5由1级旋风筒换热器和流化床换热器串联完成。

94.sih2br

2-sibr

4-n2的混合气体作为硅源气体、nh

3-n2的混合气体作为氮源气与n2o-ar的混合气作为氧源气同时进入含氧硅胺前驱体合成装置1,发生反应形成含氧硅胺前驱体和nh4br的混合物;混合物进入前驱体纯化装置2,nh4br在前驱体纯化装置2中发生分解反应,以nh3和hbr副产物收集装置5快速冷凝沉降,实现nh4br的分离和收集;脱完副产物的含氧硅胺前驱体粉体进入产品冷却装置4,最终获得所需要的含氧硅胺前驱体粉体,即非晶si2n2o粉体;约三分之一的产物进入含氧硅胺前驱体合成装置1强化前驱体的流化。

95.含氧硅胺前驱体合成装置1排出的气体经过2级旋风分离器串联实现粉体和气体的分离,分离出的气体由气体压缩泵完成收集和循环利用。nh

3-h2作为冷流化气进入产品冷却装置4对产物进行快速降温;产品冷却装置4排出的气体经过2级旋风分离器分离后进入前驱体纯化装置2,强化含氧硅胺前驱体与nh4br混合物的流化,促进nh4br分解;前驱体纯化装置2排出的气相副产物在副产物收集装置5中快速冷凝沉降,实现副产物与气相的分离;副产物收集装置5排除的尾气由气体压缩泵完成收集和循环利用。

96.本实施例中,含氧硅胺前驱体合成装置1的温度为100℃,前驱体纯化装置2加热方式为电阻加热,温度为300℃,从产品冷却装置4出料为高质量非晶si2n2o粉体,粉体粒径为3.1μm左右。

97.本发明的工艺参数(如温度、时间等)区间上下限取值以及区间值都能实现本法,在此不一一列举实施例。

98.本发明未详细说明的内容均可采用本领域的常规技术知识。

99.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应该理解,对本发明的技术方

案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。