1.本实用新型涉及定量配料技术,尤其是一种肉脯加工用配料装置。

背景技术:

2.在肉脯食品加工的过程中,为保证肉脯的风味,需要对肉脯添加多种调料进行腌制,来提高肉脯的口味,或生产不同口味的肉脯;传统的操作方法是,将肉脯用食品纱布包裹,放置到腌制桶内,通过工人按照工作经验朝桶内添加各种配料,搅拌均匀,腌制一段时间后,再把纱布取出,将腌制入味的肉脯进行下一步加工。

3.但是采用上述方式还存在一些不足之处:在增添配料的时候,需要人工一步一步的进行操作,效率较慢;并且人工进行配料时,由于凭靠工作经验进行添加,配料的量不可避免地会出现误差,导致影响最终成品肉脯的风味,其次,人工添加配料,效率较低,也影响加工进度;因此,目前亟需一种可以自动添加配料且用量准确的肉脯加工用配料装置。

技术实现要素:

4.本实用新型的目的在于提供一种肉脯加工用配料装置,用于解决上述背景技术中提到的问题。

5.为了解决上述问题,本实用新型提供一种肉脯加工用配料装置,包括支架和托盘,所述托盘可转动地安装在支架上;所述托盘为圆盘,所述托盘的外壁上设有第一齿圈,所述支架上安装有电机,所述电机的输出轴上固定连接有齿轮柱,所述齿轮柱可与所述第一齿圈啮合;所述托盘的侧壁上开设有缺口,所述托盘上所述缺口处的底部开设有圆槽,所述圆槽的边缘与所述托盘的底面的边缘内切;所述圆槽内可转动地安装有调料罐,所述圆槽底部开设有半圆状落料口,所述调料罐的底面开设有出料口,所述出料口与所述落料口错开;所述调料罐的外壁上设有第二齿圈,所述第二齿圈可与所述齿轮柱啮合;所述调料罐上设置有止动片,所述托盘内设置有限位柱,所述调料罐转动时,所述止动片可抵触在所述限位柱上以限制所述调料罐转动;所述调料罐上还设置有转动复位机构。

6.进一步地,所述转动复位机构包括复位板、弧形压簧和固定板;所述复位板固定安装在所述调料罐的侧壁上,所述固定板固定安装在所述托盘的底面,所述弧形压簧一端固定在所述固定板的表面,所述压簧的另一端固定在所述复位板的表面。

7.进一步地,所述固定板上固定安装有弧形杆,所述弧形杆从所述弧形压簧的中心处穿过;所述复位板上设有通孔,所述弧形杆从所述通孔内穿过。

8.进一步地,所述调料罐的上表面开设有多个螺纹孔,所述止动片可安装在所述螺纹孔内;所述限位柱的高度大于所述调料罐的高度,所述限位柱距所述调料罐的距离小于所述止动片的长度。

9.进一步地,所述托盘上沿所述托盘的周向均布开设有多个圆槽,每个所述圆槽内均可转动地安装有所述调料罐;每个调料罐上的止动片可安装在不同的螺纹孔内。

10.进一步地,所述调料罐的底面开设有多个出料口,所述出料口均开设在所述调料

罐的底面的半圆内,每个所述出料口均与所述托盘上的落料口错开。

11.进一步地,所述第一齿圈的高度低于所述第二齿圈的高度。

12.进一步地,所述调料罐的上表面开设有补料口。

13.进一步地,所述支架上设有漏斗,所述漏斗位于所述托盘的下方且所述漏斗的边缘与所述齿轮柱的外圆相切。

14.进一步地,所述支架的下方设置有腌制桶。

15.本实用新型的有益效果:本肉脯加工用配料装置可实现全自动配料,无须人工干预,降低了生产成本,提高了生产效率,同时配料用量准确,保证了肉脯加工完毕后的风味,提高了产品质量。

附图说明

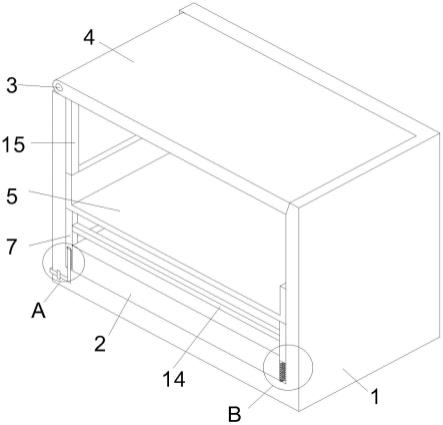

16.图1为本实用新型实施例的整体的正视图;

17.图2为本实用新型实施例的配料结构的俯视图;

18.图3为本实用新型实施例的托盘的俯视图;

19.图4为本实用新型实施例的调料罐的立体图;

20.图5本实用新型实施例的调料罐的立体图。

21.图中:1、支架;11、漏斗;2、腌制桶;3、托盘;31、第一齿圈;32、限位柱;33、固定板;34、圆槽;35、落料口;4、调料罐;41、复位板;42、弧形压簧;43、止动片;45、螺纹孔;46、第二齿圈;47、出料口;5、电机;51、齿轮柱。

具体实施方式

22.下文中将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

23.如图1到图5所示的本实用新型的肉脯加工用配料装置的实施例中,包括支架1和托盘3,托盘3可转动地安装在支架1上;托盘3为圆盘,托盘3的外壁上设有第一齿圈31,支架1上安装有电机5,电机5的输出轴上固定连接有齿轮柱51,齿轮柱51可与第一齿圈31啮合;托盘3的侧壁上开设有缺口,托盘3上缺口处的底部开设有圆槽34,圆槽34的边缘与托盘3的底面的边缘内切;圆槽34内可转动地安装有调料罐4,圆槽34底部开设有半圆状落料口35,调料罐4的底面开设有出料口47,出料口47与落料口35错开;调料罐4的外壁上设有第二齿圈46,第二齿圈46可与齿轮柱51啮合;调料罐4上设置有止动片43,托盘3内设置有限位柱32,调料罐4转动时,止动片43可抵触在限位柱32上以限制调料罐4转动;调料罐4上还设置有转动复位机构。

24.在使用本技术的肉脯加工用配料装置时,首先将需要投入的配料放入调料罐4内,之后启动电机5,电机5带动齿轮柱51转动,齿轮柱51与托盘3外壁上的第一齿圈31啮合,带动托盘3转动;转动至托盘3缺口处时,齿轮柱51与托盘3上的第一齿圈31脱离啮合,与托盘3内调料罐4上的第二齿圈46啮合,此时,齿轮柱51继续转动,齿轮柱51带动调料罐4转动的力小于齿轮柱51带动托盘3转动的力,因此,齿轮柱51带动调料罐4转动,调料罐4的底面的出料口47与托盘3上的落料口35重合,调料罐4内的配料下落,调料罐4继续转动,至调料罐4上的止动片43抵触在托盘3内的限位柱32上,调料罐4无法继续转动;齿轮柱51继续与调料罐4

上的第二齿圈46啮合,通过第二齿圈46带动托盘3发生偏转后,齿轮柱51与调料罐4上的第二齿圈46脱离啮合,重新与托盘3上的第一齿圈31啮合,带动托盘3转动;调料罐4上的第二齿圈46在与齿轮柱51脱离啮合后,调料罐4在转动复位机构的作用下迅速复位,停止落料;至此,加料完成,全程由机械设备完成,降低了人力成本,提高了生产效率。

25.在本技术的一个实施例中,优选的,转动复位机构包括复位板41、弧形压簧42和固定板33;复位板41固定安装在调料罐4的侧壁上,固定板33固定安装在托盘3的底面,弧形压簧42一端固定在固定板33的表面,弧形压簧42的另一端固定在复位板41的表面;在齿轮柱51与第二齿圈46啮合,带动调料罐4转动时,压缩弧形压簧42,在齿轮柱51与第二齿圈46脱离啮合后,弧形压簧42释放,调料罐4在弧形压簧42的作用下迅速复位,停止落料。

26.在本技术的一个实施例中,优选的,固定板33上固定安装有弧形杆,弧形杆从弧形压簧42的中心处穿过;复位板41上设有通孔,弧形杆从通孔内穿过;使弧形压簧42的压缩和释放更加稳定,确保弧形压簧42可以正常作业。

27.在本技术的一个实施例中,优选的,调料罐4的上表面开设有多个螺纹孔45,螺纹孔45在调料罐4的四分之一圆周内均布设置,止动片43可安装在螺纹孔45内;使止动片43安装可靠的同时,拆卸安装也较为方便,便于对止动片43的位置进行调整;限位柱32的高度大于调料罐4的高度,限位柱距调料罐4的距离小于止动片43的长度;保证止动片43可以抵触在限位柱32上,保障本技术可以正常工作。

28.在本技术的一个实施例中,优选的,托盘3上沿托盘3的周向均布开设有多个圆槽34,每个圆槽34内均可转动地安装有调料罐4;不同调料罐4内可放置不同配料;每个调料罐4上的止动片43可安装在不同的螺纹孔45内;根据调料罐4内配料的种类,确定止动片43的安装位置,需要添加较多的配料,将调料罐4上的止动片43安装在距限位柱32较远的位置,反之,则将调料罐4上的止动片43安装在距限位柱32较近的位置,通过调料罐4发生偏转的时间控制配料的下料量;可对多种配料进行控制添加,进一步提高本技术的实用性。

29.在本技术的一个实施例中,优选的,调料罐4的底面开设有多个出料口47,出料口47均开设在调料罐4的底面的半圆内,每个出料口47均与托盘3上的落料口35错开;一方面,保证调料罐4没有转动时,不会有配料落下,防止配料浪费,另一方面,开设多个出料口47,可以保证调料罐4在发生偏转时,其中的配料可以迅速落下,反应迅速,使下料量准确。

30.在本技术的一个实施例中,优选的,第一齿圈31的高度低于第二齿圈46的高度;将两个齿圈的位置错开,防止出现打齿情况,保证本技术的正常工作。

31.在本技术的一个实施例中,优选的,调料罐4的上表面开设有补料口;可以随时对调料罐4内的配料进行补充,避免由于配料不足影响正常工作效率。

32.在本技术的一个实施例中,优选的,支架1上设有漏斗11,漏斗11位于托盘3的下方且漏斗11的边缘与齿轮柱51的外圆相切;保证从调料罐4内下落的所有配料均落在漏斗11内,防止出现配料洒落的浪费情况。

33.在本技术的一个实施例中,优选的,支架1的下方设置有腌制桶2;使落下的配料可以通过漏斗11直接落至桶内,对肉脯进行腌制。

34.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等

同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。