1.本实用新型涉及固液分离处理技术,具体涉及一种微纳米气浮机。

背景技术:

2.目前在给排水方面,除一些含砂较多的原水水体以及含机械杂质较重的污水外,预处理的水质中大部分都是比重十分接近于水的轻质悬浮颗粒,例如:湖泊、水库及部分江河中的藻类;植物残体及细小的胶体杂质;印染行业的染料颗粒;造纸、化纤行业的短纤维;炼油、化工行业的石油及有机溶剂的微滴;电镀和酸洗废水中的重金属离子;电泳漆废水等等。对于这些原水,若沿用传统的沉淀方法,效果很差,尤其在冬季低温条件下,由于混凝和水力条件变劣,处理效果更难保证。对难以沉淀的絮粒,需要使其下沉,需要人为地向水体中导入气泡,使其粘附于絮粒上,从而大幅度地降低絮粒的整体密度,并借气泡上升的速度,强行使其上浮,以此实现快速的固液分离。因此,气浮技术的出现,是对重力沉降法的一次革命,开拓了固、液分离技术的新领域。例如,公开日为2019年9月17日,公开号为cn209396935u的中国专利文献,公开了一种密封式溶气气浮机,包括气浮机机体、进水管和出水管,所述气浮机机体内部的顶端安装有固定板,且固定板的顶部依次安装有蓄电池、plc控制器、风机和气味过滤箱,所述固定板下方气浮机机体的内部均匀铰接有转轴,且转轴之间安装有运输链条,所述气浮机机体外侧的两端分别安装有进水管和出水管,所述气浮机机体的另一侧通过固定架安装有溶气罐,所述溶气罐下方安装有降噪机箱,且降噪机箱的内部安装有空压机。

3.随着对气浮机的要求越来越高,传统的气浮机,存在着如下问题:

4.1、出水中仍然还有一定数量的悬浮物、胶体、油脂,去除效果低。

5.2、出水悬浮物、胶体、油脂去除率,会增加后处理工段的负担。

6.3、需要配空压系统,设备成本提高,而且空压机噪音大。

7.4、产生的气泡较大,单位体积内的气泡量就少,从而影响气浮效率。

8.5、传统气浮溶气比较不易调整,对操作人员专业度要求高。

9.6、运行费用高,需要使用较高的药剂。

10.7、安装和维修复杂,维修时间长,维修成本相对较高。

11.8、不能杀菌。

12.9、出水脱色较差。

13.10、会堵塞释放器,一旦堵塞需要维修停机,增加了维护费用,以及停机造成生产上的运行成本。

14.因此,需要对现有气浮机进行改进,以克服上述技术缺陷。

技术实现要素:

15.本实用新型提供了一种微纳米气浮机,用于水处理的固液分离时,不仅可以大大克服了传统气浮出水水质效果不好、操作复杂以及堵塞等问题,还大大提高了工作效率、污

水出水效果、水回收利用效果,并且其安全性高,能大幅降低运行和建设成本。

16.本实用新型的发明目的是通过以下技术方案实现的:

17.一种微纳米气浮机,气浮机的池体内按照待处理的液体流动方向包括絮凝反应区、接触区、分离区和清水区;絮凝反应区位于进水端,絮凝反应区的池体侧壁上设有进水口,接触区与絮凝反应区设置有隔板一,接触区与絮凝反应区仅通过池体底部的布水管连通,液体从布水管进入到接触区,接触区与分离区之间设置有隔板二,隔板二隔断接触区与分离区下部区域,接触区与分离区的上部区域连通供液体流动,分离区与清水区通过隔板三隔断,清水区位于出水端;

18.所述絮凝反应区设置有搅拌装置,用于对液体和药剂进行充分搅拌;

19.所述絮凝反应区配置有产生微纳米气泡的微纳米系统,微纳米系统包括多个布置于布水管上端的防堵塞的微纳米气泡释放器;

20.所述清水区的上方设置有过滤装置,过滤装置的排渣处对应的池壁位置开设有排渣口二,清水区的下方为清水槽,清水槽上的池体侧壁上设有出水口,池体侧壁设有若干放空口,放空口紧靠池体底部;

21.所述分离区内,隔板三上安装有排渣槽一,排渣槽一对应的分离区顶部安装有刮渣机,排渣槽一对应池壁的位置开设有排渣口一,排渣槽一的下方设置有若干与清水区连通的水平的集水管,集水管靠近分离区底部,分离区的水通过集水管进入清水区;

22.所述清水区的上方设置有过滤装置,过滤装置的排渣处对应的池壁位置开设有排渣口二,清水区的下方为清水槽,清水槽上的池体侧壁上设有出水口,池体侧壁设有若干放空口,放空口紧靠池体底部。

23.进一步的,所述搅拌装置包括搅拌驱动装置、搅拌轴和搅拌叶片,搅拌驱动装置驱动搅拌轴,搅拌轴上设置有若干搅拌叶片。

24.进一步的,所述微纳米系统还包括气液分离罐、气液泵及配套的阀门和管路,所述气液分离罐、气液泵布置于池体外部,气液分离罐的一端连接释放管路的一端,释放管路的另一端从池体上端延伸至池体内的布水管上端连接微纳米气泡释放器,气液分离罐的另一端依次通过设置有截止阀二、单向阀的管路连接至气液泵的一侧,气液泵的另一侧通过依次设置有y型过滤器、截止阀一的回流水管路与清水区连通。所述微纳米气泡系统还可以配置有臭氧机。

25.进一步的,所述刮渣机包括刮渣驱动装置、刮板、传动轴、链轮和链条,刮渣驱动装置配合传动轴、链轮和链条驱动刮板工作,经过刮板刮向排渣槽二的杂质,通过从排渣口一排出池体。

26.进一步的,所述清水区内设置有隔板四,隔板四将清水区的下半部分隔断,清水区上端靠近分离区的上端设置有液位调整装置,过滤装置位于清水区上端远离分离区的上端。

27.进一步的,所述排渣槽一以池壁、隔板三作为三方侧壁,第四方远离清水区的侧壁顶部设置有带倾斜角度的导沫板,导沫板可有效用于对刮板刮向排渣槽一方向的杂质沫进行导向,排渣槽一的底部高于集水管。

28.进一步的,所述过滤装置包括机架、转鼓滤网、转鼓驱动装置和排渣槽二,转鼓驱动装置安装于清水区池体外壁上与转鼓滤网连接,转鼓滤网通过机架垂直于液体流动方向

水平置于池体内,排渣槽二位于转鼓滤网的轴向上,排渣槽二与排渣口二位置对应,转鼓滤网过滤的杂质从排渣口二排出池体。

29.对于转鼓滤网,进一步设计为:

30.所述转鼓滤网包括螺旋形过滤网和在金属楔形条过滤网外表面沿轴向均匀焊接的若干金属固定条,螺旋形过滤网由金属楔形条螺旋缠绕形成。

31.所述转鼓滤网的缝隙的宽度为10-1000微米。

32.所述金属楔形条的截面的尖角端朝外。

33.所述金属固定条的一侧面设置有一凸起条,通过凸起条与过滤网内表面焊接。

34.所述金属楔形条、金属固定条可采用不同材质的圆丝根据需要制作成不同的截面形状的形丝。

35.进一步的,所述过滤装置上方还安装有清洗组件,所述清洗组件包括清洗管、喷嘴和清洗泵,喷嘴安装于转鼓滤网顶部,清洗泵安装于池体外部,喷嘴通过清洗管连接至清洗泵,清洗泵通过管路与清水区连通,利用清水区的清水进行喷淋清洗。

36.进一步的,可以根据需要处理的污水量,配置适当的池体大小。

37.本实用新型的工作原理是:

38.一、待处理原水通过进水口,送入到絮凝反应区,调配好的药剂送入到絮凝反应区,与原水进行充分搅拌絮凝;

39.二、絮凝好的原水通过布水管进入接触区与微纳米释放器释放后的微纳米气泡充分接触混合,使得水中悬浮物或者油类充分吸收粘附微纳米气泡,然后进入分离区;

40.三、在分离区中,水中悬浮物或者油类在微纳米气泡浮力的作用下,浮出水面形成浮渣层,浮渣层由刮渣机刮至排渣槽一;下层的清水经集水管集流至清水池,一部分可供泵溶气水使用,另一部分剩余清水可通过过滤装置进行过滤,过滤后的高清水从出水口流出,滤渣从排渣槽二经过排渣口二排出。

41.通过上述结构,本实用新型的有益效果如下:

42.1、出水大幅降低了ss、cod等,出水更清澈,也能有效降低cod,大大解决了后续工序的负担,同时也能有效减少mbr出现堵塞问题;

43.2、微纳米气浮机溶气更稳定;传统气浮溶气比较不好调整,对操作人员专业度要求高;

44.3、微纳米气浮机采用是微纳米气泡,具有微纳米气泡所有特点如比表面积大,产生大量自由基、带电等特殊的理化特性,比传统气浮处理效率和效果会更好;

45.4、对于轻质油处理效果很好,去除率达到95%以上;

46.5、运行费用低:减少药剂、还能杀菌,特别是在皮革厂,可以不加药;

47.6、对于普通工艺后续需大量土建,如生化池等土建池,需要占用大量的土建费用,而本新型使用产品,可极大的减少土建费用;

48.7、采用一体化的整体设计,设计紧凑,操作简单、自动化程度高,维修轻便简单,维修时间短;

49.8、过滤系统:该过滤系统采用特殊结构方式,不锈钢材质精制而成的转鼓滤网,过滤能力更强,且不易造成阻塞,易清洗,寿命更长,大大提高了过滤回收/分离效果,增加工作时效,大大提高了工作效率;转鼓滤网亦可采用编织网;

50.9、连续自动运行,连续出水,去除ss、油脂等可达95%以上,极大的减少后续工序负担,从而缩减后续工序土建池子面积及土建费用;

51.10、设备可集成叠螺机,能直接处理浮渣,出泥含泥量达到5%以上。

附图说明

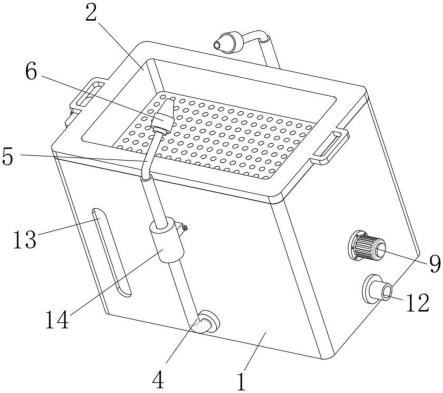

52.图1为本实用新型的局部剖视结构示意图。

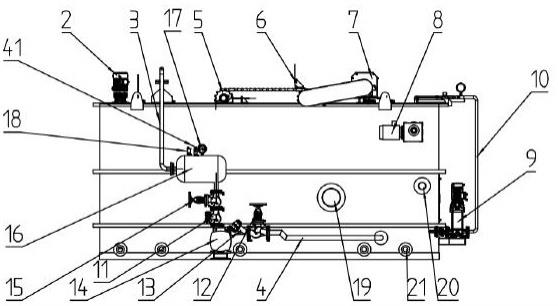

53.图2为本实用新型的正视结构示意图。

54.图3为本实用新型的俯视结构示意图。

55.图4为本实用新型的立体结构示意图。

56.图5为本实用新型的微纳米气泡系统示意图。

57.图6-8为本实用新型的转鼓滤网的结构示意图。

58.其中,附图标记为:1.进水口,2.搅拌驱动装置,3.释放管路,4.回流水管路,5.链轮,6.刮板,7.刮渣驱动装置,8.转鼓驱动装置,9.清洗泵,10.清洗管,11.单向阀,12.截止阀一,13.y型过滤器,14.气液泵,15.截止阀二,16.气液分离罐,17.压力表,18.安全阀,19.排渣口一,20.出水口,21.放空口,22.排渣口二,23.传动轴,24.链条,25.液位调整装置,26.转鼓滤网,27. 微纳米气泡释放器,28.集水管,29.隔板二,30.布水管,31.搅拌轴,32.搅拌叶片,33.导沫板,34.排渣槽一,35.絮凝反应区,36.接触区,37.分离区,38.清水区,39.排渣槽二,40.喷嘴,41.排气阀,42.金属楔形条,43.金属固定条,44.缝隙。

具体实施方式

59.以下结合附图对本实用新型的结构和工作过程进行说明。

60.实施例1

61.如图5所示,一种微纳米气浮机,气浮机的池体内按照待处理的液体流动方向包括絮凝反应区35、接触区36、分离区37和清水区38。其中:絮凝反应区35位于进水端,絮凝反应区35的池体侧壁上设有进水口1,接触区36与絮凝反应区35设置有隔板一,接触区36与絮凝反应区35仅通过池体底部的布水管30连通,液体从布水管30进入到接触区36,接触区36与分离区37之间设置有隔板二29,隔板二29隔断接触区36与分离区37下部区域,接触区36与分离区37的上部区域连通供液体流动,接触区36的水需高于隔板二29的高度才能进入分离区37,分离区37与清水区38通过隔板三隔断,清水区38位于出水端。

62.如图1、2、5所示,所述絮凝反应区35设置有搅拌装置,用于对该区域内的液体和药剂进行充分搅拌。

63.如图1-3、5所示,所述絮凝反应区35配置有产生微纳米气泡的微纳米系统,微纳米系统包括多个布置于布水管30上端的防堵塞的微纳米气泡释放器27。

64.如图2、5所示,所述清水区38的上方设置有过滤装置,过滤装置的排渣处对应的池壁位置开设有排渣口二22,清水区38的下方为清水槽,清水槽上的池体侧壁上设有出水口20,池体侧壁设有若干放空口21,放空口21紧靠池体底部;

65.如图1、2、5所示,所述分离区37紧邻清水区38设置有安装于分离区37顶部的刮渣机和安装于隔板三上的排渣槽一34,排渣槽一34位于刮渣机下方,排渣槽一34对应池壁的位置开设有排渣口一19,排渣槽一34的下方设置有若干与清水区38连通的水平的集水管

28,集水管28靠近分离区37底部,分离区37的水通过集水管28进入清水区38。

66.本实用新型的工作原理是:

67.一、待处理原水通过进水口1,送入到絮凝反应区35,调配好的药剂送入到絮凝反应区35,与原水进行充分搅拌絮凝;

68.二、絮凝好的原水通过布水管30进入接触区36与微纳米释放器27释放后的微纳米气泡充分接触混合,使得水中悬浮物或者油类充分吸收粘附微纳米气泡,然后进入分离区37;

69.三、在分离区37中,水面上的浮渣层随着时间的积累,聚集到一定厚度后,水中悬浮物或者油类在微纳米气泡浮力的作用下,浮出水面形成浮渣层,浮渣层由刮渣机刮至排渣槽一34;下层的清水经集水管28集流至清水池,一部分可供微纳米系统泵溶气水使用,另一部分剩余清水可通过过滤装置进行过滤,过滤后的高清水从出水口20流出,滤渣经过排渣口二22排出,从而实现去除水中ss、油脂等目的。

70.如图1、3-5所示,所述蛋白质分离罐配置有微纳米气泡系统,微纳米气泡系统包括置于蛋白质分离罐内的微纳米释放器27和置于蛋白质分离罐外的气液分离罐16、气液泵14、过滤器配套的阀门。由气液泵14将清水和空气送入气液分离罐16,在气液分离罐16进行空气和水溶解,溶气后产生的溶气水送至微纳米释放器27,由微纳米释放器27释放出微纳米气泡。

71.所述气液分离罐16的一侧通过管路与纳米释放器27连接,气液分离罐16的另一侧通过阀门和管路连接至气液泵14的一端,所述气液泵14的另一端通过过滤器、阀门和管路连接至蛋白质分离罐内的清水区38。

72.相应的,本实施例的工作流程为:

73.一、原水输送:待处理原水通过进水口1送入到蛋白质分离罐内。

74.二、微纳米气泡的产生:由气液泵14将清水和空气,送入气液分离罐16,在气液分离罐16内空气和水进行溶解,溶解后产生的溶气水送至蛋白质分离罐内的微纳米释放器27,由微纳米释放器27在蛋白质分离罐内释放微纳米气泡。

75.三、收集和分离:原水进入蛋白质分离罐内与微纳米气泡充分接触混合,水中的悬浮物或者油类被充分吸收粘附于微纳米气泡,在微纳米气泡浮力的作用下,水中悬浮物或者油类浮出水面形成浮渣层,浮渣层溢流进入蛋白质收集器;下层的清水通过出水口20排出可进行再利用。

76.四、浮渣处理:当蛋白质收集器中带有杂质的微纳米气泡量达到一定程度后,启动清洁喷淋系统,清洁泵抽取蛋白质分离罐底部的清水,经过清洗管10泵至位于蛋白质收集器内的喷嘴40,通过喷嘴40喷淋清水清洗蛋白质收集器并排出浮渣。

77.实际运用中,可以根据需要处理的污水量,配置适当的池体大小。

78.实施例2

79.基于实施例1的结构,所述搅拌装置包括搅拌驱动装置2、搅拌轴31和搅拌叶片32,搅拌驱动装置2驱动搅拌轴31,搅拌轴31上设置有若干搅拌叶片32。

80.实施例3

81.基于实施例1或2的结构,所述微纳米系统还包括气液分离罐16、气液泵14及配套的阀门和管路,所述气液分离罐16、气液泵14布置于池体外部,气液分离罐16的一端连接释

放管路3的一端,释放管路3的另一端从池体上端延伸至池体内的布水管30上端连接微纳米气泡释放器27,气液分离罐16的另一端依次通过设置有截止阀二15、单向阀11的管路连接至气液泵14的一侧,气液泵14的另一侧通过依次设置有y型过滤器13、截止阀一12的回流水管路4与清水区38连通。

82.所述气液分离罐16上还设置有压力表17、安全阀18和排气阀41。

83.具体的溶气水的产生:由气液泵14将清水区38中的部分清水和空气,送入气液分离罐16,进行空气和水溶解,溶气后产生的溶气水至微纳米释放器27,在接触区36进行释放,产生微纳米气泡。

84.实施例4

85.基于上述实施例的任一结构,所述刮渣机包括刮渣驱动装置7、刮板6、传动轴23、链轮5和链条24,刮渣驱动装置7配合传动轴23、链轮5和链条24驱动刮板6工作,经过刮板6刮向排渣槽二39的杂质,通过从排渣口一19排出池体。

86.进一步的,所述清水区38内设置有隔板四,隔板四将清水区38的下半部分隔断,清水区38上端靠近分离区37的上端设置有液位调整装置25,过滤装置位于清水区38上端远离分离区37的上端。

87.进一步的,所述排渣槽一34以池壁、隔板三作为三方侧壁,第四方远离清水区38的侧壁顶部设置有带倾斜角度的导沫板33,导沫板33可有效用于对刮板6刮向排渣槽一34方向的杂质沫进行导向,排渣槽一34的底部明显高于清水槽的底部并高于集水管28。

88.实施例5

89.基于上述实施例的任一结构,所述过滤装置包括机架、转鼓滤网26、转鼓驱动装置8和排渣槽二39,转鼓驱动装置8安装于清水区38池体外壁上与转鼓滤网26连接,转鼓滤网26通过机架垂直于液体流动方向水平置于池体内,排渣槽二39位于转鼓滤网26的轴向上,排渣槽二39与排渣口二22位置对应,转鼓滤网26过滤的杂质从排渣口二22排出池体。

90.如图6-8所示,所述转鼓滤网26包括螺旋形过滤网和在金属楔形条42过滤网外表面沿轴向均匀焊接的若干金属固定条43,螺旋形过滤网由金属楔形条42螺旋缠绕形成。在实际生产时,是在螺旋形过滤网内焊接金属固定条43再反卷形成转鼓滤网26。

91.所述转鼓滤网26的缝隙44的宽度可以10-1000微米。

92.所述金属楔形条42的截面的尖角端朝外。

93.所述金属固定条43的一侧面设置有一凸起条,通过凸起条与过滤网内表面焊接。

94.所述金属楔形条42、金属固定条43可采用不同材质的圆丝根据需要制作成不同的截面形状的形丝。

95.实施例6

96.基于上述实施例的任一结构,所述过滤装置上方还安装有清洗组件,所述清洗组件包括清洗管10、喷嘴40和清洗泵9,喷嘴40安装于转鼓滤网26顶部,清洗泵9安装于池体外部,喷嘴40通过清洗管10连接至清洗泵9,清洗泵9通过管路与清水区38连通,利用清水区38的清水进行喷淋清洗。

97.在运行过程中,清洗装置可连续或间歇对转鼓滤网26自动进行清洗,清洗也可通过液位和时间来实现自动控制或手动控制。当液位/时间达到设定值时,清洗组件开始自动清洗转鼓滤网26,清洗时转鼓驱动装置8带动转鼓滤网26进行360

°

旋转,并由清洗泵9将过

滤后的清水抽送进喷嘴40,通过喷嘴40对转鼓滤网26进行反冲洗。

98.以上所述仅为本实用新型的较佳实施,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。