1.本实用新型属于污水处理技术领域,具体涉及一种基于硫铁矿填料的低能耗反硝化装置。

背景技术:

2.目前的污水处理工艺多为a/o,a2/o工艺,氮去除过程中,在硝化工艺段需大量曝气,在反硝化工艺段需要外加大量的碳源,这就造成了高能耗及大量co2的排放,而相较于传统异养反硝化工艺中需要外加碳源提供电子供体,自养反硝化因不需外加有机碳源,可利用氢气、还原态的硫或铁基质为电子供体,硫铁矿自养反硝化利用fe2 、s2-作为电子供体,将no3-还原产生n2,当发生不完全还原时将会还原为no2,利用黄铁矿作为生物膜载体,并利用低价态fe2 、s2-作为硝酸盐反硝化的电子供体,并通过亚铁离子氧化成的三价铁与磷酸盐形成沉淀,实现了同时较好的脱氮除磷效果

3.现在通过硫铁矿填料进行反硝化处理后,在填料通过自氧反硝化去除地下水中的硝态氮完成一个定期处理量需要进行更换时,常规装载投料的方式使填料处于反应池池底位置,清出时需要独立打捞繁琐度较高,容易出现残留需要重复作业,因此造成更换作业效率不佳。

技术实现要素:

4.本实用新型提供了一种基于硫铁矿填料的低能耗反硝化装置,具有便于周期使用后更换硫铁矿填料的特点。

5.本实用新型提供如下技术方案:一种基于硫铁矿填料的低能耗反硝化装置,包括反硝化处理池,所述反硝化处理池的内侧设有若干个用于填装反硝化填料的隔离组件,所述隔离组件包括硫铁矿填料骨架和自养反硝化颗粒骨架,所述硫铁矿填料骨架和所述自养反硝化颗粒骨架之间固定连接,所述隔离组件的外侧设有定位支块,所述反硝化处理池的外壁固定有若干个与所述定位支块适配卡接定位的支撑组件。

6.其中,所述硫铁矿填料骨架的顶部均固定连接有用于从所述反硝化处理池内吊装拆取的吊装支耳。

7.其中,所述硫铁矿填料骨架的一端开设有第一出料槽,所述自养反硝化颗粒骨架的一端开设有第二出料槽。

8.其中,所述支撑组件包括定位支座和防脱锁销,所述定位支座固定连接于所述隔离组件的外壁,所述防脱锁销位于所述定位支座的内侧且与所述定位支座滑动连接。

9.其中,所述定位支块的内侧滑动连接有扣接销,所述扣接销贯穿所述定位支座且与所述定位支座滑动连接。

10.其中,所述防脱锁销与所述定位支座的内壁之间固定连接有两个复位弹簧,所述扣接销开设有嵌设卡槽,所述防脱锁销的底端卡合连接于所述嵌设卡槽内。

11.本实用新型的有益效果是:通过扣接销卡接于定位支座的内侧后,防脱锁销对扣

接销实现卡接后的锁紧,使隔离组件安装于反硝化处理池内整体稳定可快速实现隔离组件的装配,而在将硫铁矿填料骨架和自养反硝化颗粒骨架内的填料取出将隔离组件吊起升高后,硫铁矿填料骨架和自养反硝化颗粒骨架升高后单端开口暴露在反硝化处理池的外部位置,此时操作人员可直接将硫铁矿填料骨架和自养反硝化颗粒骨架内的填料拨出,操作简单方便于定期维护作业。

12.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

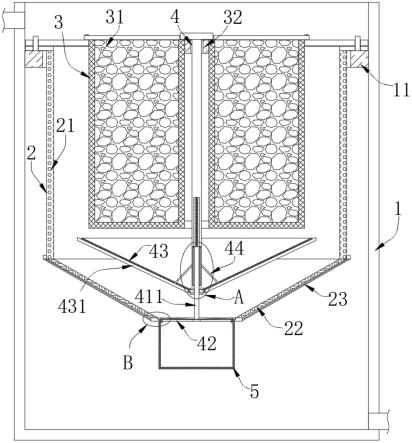

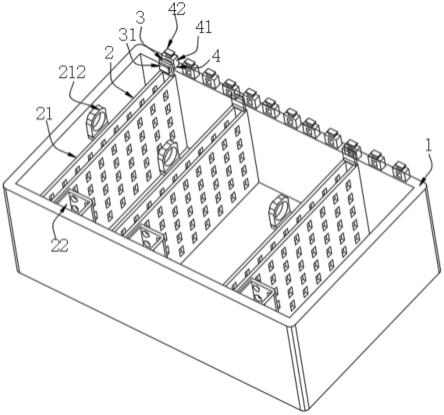

13.图1为本实用新型的结构示意图;

14.图2为本实用新型的剖视图;

15.图3为本实用新型的侧视剖面图;

16.图4为图3中a部的放大图。

17.图中:1、反硝化处理池;2、隔离组件;21、硫铁矿填料骨架;211、第一出料槽;212、吊装支耳;22、自养反硝化颗粒骨架;221、第二出料槽;3、定位支块;31、扣接销;311、嵌设卡槽;4、支撑组件;41、定位支座;42、防脱锁销;421、复位弹簧。

具体实施方式

18.请参阅图1-图4,本实用新型提供以下技术方案:一种基于硫铁矿填料的低能耗反硝化装置,包括反硝化处理池1,反硝化处理池1的内侧设有若干个用于填装反硝化填料的隔离组件2,隔离组件2包括硫铁矿填料骨架21和自养反硝化颗粒骨架22,硫铁矿填料骨架21和自养反硝化颗粒骨架22之间固定连接,隔离组件2的外侧设有定位支块3,反硝化处理池1的外壁固定有若干个与定位支块3适配卡接定位的支撑组件4。

19.本实施方案中:将隔离组件2中的硫铁矿填料骨架21和自养反硝化颗粒骨架22内的填料取出时,通过吊机将隔离组件2吊起,使硫铁矿填料骨架21和自养反硝化颗粒骨架22升高后第一出料槽211和吊装支耳212的单端开口位置随升高逐渐暴露在反硝化处理池1的外部位置,此时操作人员可直接将硫铁矿填料骨架21和自养反硝化颗粒骨架22内的填料拨出,防止填料于反硝化处理池1内出现残留,无需单独清理打捞,并在硫铁矿填料骨架21和自养反硝化颗粒骨架22内填装新的反硝化处理填料,并重新吊装于反硝化处理池1的内侧后,根据所需隔离组件2的分布间隙选择定位支座41,可根据实际安装位置实现调节,有效提高安装适应性,通过扣接销31向定位支块3内侧推动卡接于定位支座41内侧通过防脱锁销42锁紧实现快速定位,防止隔离组件2于反硝化处理池1内做功时倾倒,保证使用稳定性的同时,操作简单方便于定期维护作业。

20.硫铁矿填料骨架21的顶部均固定连接有用于从反硝化处理池1内吊装拆取的吊装支耳212,硫铁矿填料骨架21的一端开设有第一出料槽211,自养反硝化颗粒骨架22的一端开设有第二出料槽221;在将硫铁矿填料骨架21以及自养反硝化颗粒骨架22内部的填料取出时更换时,吊装支耳212给于一个外部吊机的吊装支撑点,方便于将硫铁矿填料骨架21和自养反硝化颗粒骨架22直接从隔离组件2的内侧吊出,而在吊出后,由于第一出料槽211和第二出料槽221的设置,可给于填充料一个脱出空间,操作人员在将硫铁矿填料骨架21和自养反硝化颗粒骨架22吊起至反硝化处理池1的外部后,只需采用拨动工具例如铲板将硫铁

矿填料骨架21和自养反硝化颗粒骨架22内侧的填料向第一出料槽211和第二出料槽221的方向推动即可将填料取出,方便于清理防止填料于反硝化处理池1内大量的残留。

21.支撑组件4包括定位支座41和防脱锁销42,定位支座41固定连接于隔离组件2的外壁,防脱锁销42位于定位支座41的内侧且与定位支座41滑动连接,定位支块3的内侧滑动连接有扣接销31,扣接销31贯穿定位支座41且与定位支座41滑动连接;硫铁矿填料骨架21和自养反硝化颗粒骨架22填装于反硝化处理池1的内侧之后,通过将扣接销31向定位支块3的内侧滑动插入,直至扣接销31进入定位支座41的内侧后,通过复位弹簧421的弹性收缩作用使防脱锁销42与扣接销31之间卡接,实现对隔离组件2的防位移定位,使硫铁矿填料骨架21和自养反硝化颗粒骨架22架设于反硝化处理池1内时不会在做功时倾倒,保证使用稳定性的同时,后期只需拉动防脱锁销42解除对扣接销31的限位,将扣接销31抽出后即可实现解除对隔离组件2的限制,使硫铁矿填料骨架21和自养反硝化颗粒骨架22可从反硝化处理池1的内侧吊出对填料清理。

22.防脱锁销42与定位支座41的内壁之间固定连接有两个复位弹簧421,扣接销31开设有嵌设卡槽311,防脱锁销42的底端卡合连接于嵌设卡槽311内;复位弹簧421的设置起到对防脱锁销42拉动后的复位作用,在将扣接销31插入定位支块3内前,通过将防脱锁销42上拉滑动使复位弹簧421收缩,之后将扣接销31贯穿定位支块3插接于定位支座41的内侧,此时解除对防脱锁销42的拉动通过复位弹簧421的复位收缩推动扣接销31的底端卡接与嵌设卡槽311的内侧,使扣接销31因嵌设卡槽311和防脱锁销42之间的锁紧稳固于定位支座41之间扣接限位,保证定位操作便捷性的同时,也可保证安装稳定性。

23.本实用新型的工作原理及使用流程:在将隔离组件2中的硫铁矿填料骨架21和自养反硝化颗粒骨架22内的填料取出时,通过将防脱锁销42上抽解除对扣接销31的限位,之后将扣接销31从定位支座41的内侧抽出解除对硫铁矿填料骨架21的安装限位,之后采用吊机挂钩挂设在吊装支耳212内侧将隔离组件2吊起,使硫铁矿填料骨架21和自养反硝化颗粒骨架22升高后第一出料槽211和吊装支耳212的单端开口位置随升高逐渐暴露在反硝化处理池1的外部位置,此时操作人员可直接将硫铁矿填料骨架21和自养反硝化颗粒骨架22内的填料拨出,防止填料于反硝化处理池1内出现残留,无需单独清理打捞,并在硫铁矿填料骨架21和自养反硝化颗粒骨架22内填装新的反硝化处理填料,并重新吊装于反硝化处理池1的内侧后,根据所需隔离组件2的分布间隙选择定位支座41,可根据实际安装位置实现调节,有效提高安装适应性,通过扣接销31向定位支块3内侧推动卡接于定位支座41内侧通过防脱锁销42锁紧实现快速定位,防止隔离组件2于反硝化处理池1内做功时倾倒,保证使用稳定性的同时,操作简单方便于定期维护作业。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。