1.本发明属于生物质基多孔碳制备领域,尤其涉及一种基于冰模板调控的生物质基笼状多孔碳制备方法及其应用。

背景技术:

2.近年来,随着能源危机与环境污染问题的日益严重,开发清洁、高效的电化学储能系统已引起了全球研究人员的广泛关注。电极材料在电化学储能设备中发挥着至关重要的作用,制备高性能电极材料是该领域的研究热点。其中,碳材料具有导电性好、比表面积高、理化性质稳定等优点,是目前最主要的商业化电极材料,可广泛应用于锂离子电池、超级电容器等储能设备。

3.生物质是自然界中唯一的可再生碳源,为碳材料的制备提供了大量廉价、可再生的原料,生物质基多孔碳有望替代昂贵的石墨烯、碳纳米管的电极材料。

4.化学活化法是现阶段制备生物质基多孔碳电极材料最普遍的方法,该方法可以获得超高的比表面积和发达的孔道结构用于电化学储能,但在实际应用中常表现出不佳的能量密度和倍率性能,主要的原因是:

5.1)生物质热解时易形成闭塞的颗粒状形状,造成碳块内部空间难以被利用;

6.2)扭曲的孔道结构延长了电解液离子的扩散距离,使部分孔隙在快速充放电过程中来不及被电解液浸入。

7.笼状多孔碳是由相互连接的超薄碳壁为骨架、具有中空孔道结构的3d碳材料,该结构能够充分利用碳材料的内部空间,增大有效比表面积,并且非常有利于离子和电子的传输,获得优异的电化学性能。

8.现有技术多以苯、甲苯等小分子有机试剂为碳源,采用化学气相沉积配合无机盐模板法获得碳纳米笼,制备条件比较严苛,生产成本较高。

9.但是生物质原料主要由致密的天然高分子组成,难以通过上述方法获得3d笼状结构。

技术实现要素:

10.本发明的目的在于解决:生物质原料无法获得3d笼状结构的现有技术问题,提供一种基于冰模板调控的生物质基笼状多孔碳制备方法及其应用。

11.本发明的具体技术方案如下:本发明所述的基于冰模板调控的生物质基笼状多孔碳制备方法,以生物质热解产生的焦油为前驱体,将所述前驱体溶解后冷冻形成冰模板;所述冰模板经冻干及热解处理,得到了具有中空笼状结构的生物质基多孔碳。

12.进一步的,包括如下步骤:步骤一、将生物质焦油与活化剂溶解于一定体积的水中,在搅拌器上剧烈搅拌,混合均匀后,获得深棕色的溶液;

13.步骤二、将所述溶液放入冰箱完全冷冻形成冰模板,随后放入冷冻干燥机中除冰,得到生物质焦油/活化剂固体混合物;

14.步骤三、将所述生物质焦油/活化剂固体混合物在惰性气体氛围中高温热解,恒温反应一定时间后自然冷却至室温,得到黑色的固体产物;

15.步骤四、将所述固体产物先后用酸洗和水洗,经过滤、干燥后收集得到笼状多孔碳。

16.进一步的,在所述步骤一中,所述活化剂为氢氧化钾koh、氢氧化钠naoh、碳酸钾k2co3、碳酸钠na2co3、氯化钾kcl或氯化钠nacl中的一种;

17.所述生物质焦油与活化剂的质量比为1:1~1:5;生物质焦油与水的比例为1:10~1:50g/ml。

18.进一步的,所述步骤二中,所述溶液先在冰箱中冷冻48小时形成冰模板,然后放入冷冻干燥机中除冰;所述冷冻干燥机中除冰的冻干温度为-40~-60℃,冻干时间为36~60小时。

19.进一步的,所述步骤三中,高温热解的升温速率为10℃/min,反应温度为700~900℃,反应时间为0.5~2小时,所述惰性气体为氩气。

20.进一步的,在所述步骤四中,酸洗使用的是0.5~2.5mol/l的盐酸溶液,固体产物与盐酸溶液的固液比为1:50~1:250g/ml;水洗使用的是去离子水,水的用量以水洗废液ph=6~7为止。

21.进一步的,所述步骤一中,生物质焦油由生物质热解获得,所述的生物质为秸秆、稻壳、木屑中的一种或两种以上的混合物。

22.本发明还公开一种基于冰模板调控的生物质基笼状多孔碳的应用,所述生物质基笼状多孔碳应用于超级电容器和锂离子电池的电极材料。

23.与现有技术相比,本发明的显著优点如下:

24.1.生物质焦油是生物质热解行业的主要副产物,它不仅会阻塞热解设备的管道,而且会污染环境,本发明以生物质焦油为原料制备碳材料具有成本低廉的优势,同时还解决了废弃物的处理难题,有利于生物质热解行业的发展;与传统的碳化-活化制备生物质基多孔碳技术相比,本发明在预处理阶段使用冰作为模板分隔生物质原料,有效抑制了生物质碳化收缩形成封闭的结构,转而形成了具有中空孔道的开放式笼状结构,增加了碳材料内部空间的利用率,提升了材料的电化学性能;其次,传统的无机盐模板剂被脱除时会产生大量废液,而冰模板可以通过冷冻干燥技术以升华的方式去除,绿色无污染,更利于产品的清洁制备。

25.2.生物质焦油是粘度很高的有机混合物,难溶于纯水,现有技术通常使用有机溶剂将其溶解促进其与模板剂分散混合。本发明使用活化剂的水溶液溶解生物质焦油,对环境和人体健康的影响更小,而且液相混合显著扩大了活化剂与原料之间的接触面积,提升了活化效果,从而获得了具有高比表面积的笼状多孔碳。

26.3.本发明可以通过控制冰模板的尺寸调控多孔碳的内部空间结构,制备的笼状多孔碳具有孔隙度高、有效比表面积大、物质传输快等优点,作为电极材料在超级电容器和锂离子电池上都表现出优异的性能,体现了良好的应用潜力。

附图说明

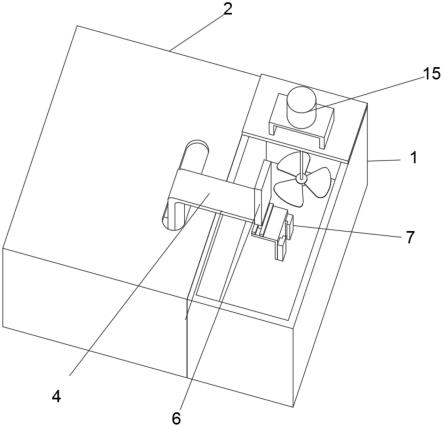

27.图1为本发明方法制备的笼状多孔碳的sem图像;

28.图2为本发明方法制备的笼状多孔碳的tem图像。

具体实施方式

29.为了加深本发明的理解,下面我们将结合附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。对未注明的参数工艺,可按照常规技术进行。

30.本发明中基于冰模板调控的生物质基笼状多孔碳制备方法,具体包括如下步骤:

31.步骤一、以秸秆、稻壳、木屑中的一种或两种以上的混合物热解获得生物质焦油与活化剂溶解于一定体积的水中,在搅拌器上剧烈搅拌,混合均匀后,获得深棕色的溶液;其中,活化剂为氢氧化钾(koh)、氢氧化钠(naoh)、碳酸钾(k2co3)、碳酸钠(na2co3)、氯化钾(kcl)或氯化钠(nacl)中的一种;生物质焦油与活化剂的质量比为1:1~1:5;生物质焦油与水的比例为1:10~1:50g/ml。

32.步骤二、溶液先在冰箱中冷冻48小时形成冰模板,然后放入冷冻干燥机中除冰;冷冻干燥机中除冰的冻干温度为-40~-60℃,冻干时间为36~60小时;随后放入冷冻干燥机中除冰,得到生物质焦油/活化剂固体混合物;

33.步骤三、将生物质焦油/活化剂固体混合物在氩气氛围中高温热解,高温热解的升温速率为10℃/min,反应温度为700~900℃,恒温反应时间为0.5~2小时;恒温反应结束后自然冷却至室温,得到黑色的固体产物;

34.步骤四、将固体产物先后用酸洗和水洗,经过滤、干燥后收集得到笼状多孔碳。其中,酸洗使用的是0.5~2.5mol/l的盐酸溶液,固体产物与盐酸溶液的固液比为1:50~1:250g/ml;水洗使用的是去离子水,水的用量可根据具体情况调整,以水洗废液ph=6~7为止;干燥时间和温度不做具体限定。

35.实施例1

36.(1)收集稻壳热解产生的生物质焦油为制碳原料;

37.(2)取4g氢氧化钾溶解于50ml去离子水中得到澄清的碱液a1;然后取2g生物质焦油加入a1溶液中,充分搅拌使之完全溶解,得到溶液b1;将b1溶液放入冰箱中冷冻48小时,然后转移至冷冻干燥机中在-60℃冻干处理48小时,得到生物质焦油/氢氧化钾固体混合物;

38.(3)将步骤(2)得到的混合物在氩气气氛下热解碳化,反应温度为800℃,反应时间为2小时;然后将碳化产物投入2mol/l盐酸中,控制固液比为1:250g/ml,磁力搅拌2小时后过滤移除废液,再用去离子水清洗若干次至ph中性,在烘箱中烘干得到最终产物笼状多孔碳。

39.(4)将多孔碳组装成电极并进行电化学性能测试。用作超级电容器电极材料时,多孔碳、导电炭黑和粘结剂以质量比85:10:5混合组成工作电极,在三电极体系的6mol/l koh电解液中测得质量比电容为420f/g;用作锂离子电池负极材料时,多孔碳、导电炭黑和粘结剂以质量比80:10:10混合组成工作电极,在纽扣电池中组装成锂离子电池,测得首次充放电后的比容量为988mah/g。

40.实施例2

41.(1)收集稻壳热解产生的生物质焦油为制碳原料;

42.(2)取2g氢氧化钠溶解于20ml去离子水中得到澄清的碱液a2;然后取2g生物质焦油加入a2溶液中,充分搅拌使之完全溶解,得到溶液b2;将b2溶液放入冰箱中冷冻48小时,然后转移至冷冻干燥机中在-50℃冻干处理36小时,得到生物质焦油/氢氧化钠固体混合物;

43.(3)将步骤(2)得到的混合物在氩气气氛下热解碳化,反应温度为900℃,反应时间为1.5小时;然后将碳化产物投入0.5mol/l盐酸中,控制固液比为1:50g/ml,磁力搅拌2小时后过滤移除废液,再用去离子水清洗若干次至ph中性,在烘箱中烘干得到最终产物笼状多孔碳。

44.(4)将多孔碳组装成电极并进行电化学性能测试。用作超级电容器电极材料时,多孔碳、导电炭黑和粘结剂以质量比85:10:5混合组成工作电极,在三电极体系的6mol/l koh电解液中测得质量比电容为291f/g;用作锂离子电池负极材料时,多孔碳、导电炭黑和粘结剂以质量比80:10:10混合组成工作电极,在纽扣电池中组装成锂离子电池,测得首次充放电后的比容量为562mah/g。

45.实施例3

46.(1)收集稻壳热解产生的生物质焦油为制碳原料;

47.(2)取10g碳酸钠溶解于100ml去离子水中得到澄清的碱液a3;然后取2g生物质焦油加入a3溶液中,充分搅拌使之完全溶解,得到溶液b3;将b3溶液放入冰箱中冷冻48小时,然后转移至冷冻干燥机中在-40℃冻干处理60小时,得到生物质焦油/氢氧化钠固体混合物;

48.(3)将步骤(2)得到的混合物在氩气气氛下热解碳化,反应温度为900℃,反应时间为0.5小时;然后将碳化产物投入2.5mol/l盐酸中,控制固液比为1:250g/ml,磁力搅拌2小时后过滤移除废液,再用去离子水清洗若干次至ph中性,在烘箱中烘干得到最终产物笼状多孔碳。

49.(4)将多孔碳组装成电极并进行电化学性能测试。用作超级电容器电极材料时,多孔碳、导电炭黑和粘结剂以质量比85:10:5混合组成工作电极,在三电极体系的6mol/l koh电解液中测得质量比电容为338f/g;用作锂离子电池负极材料时,多孔碳、导电炭黑和粘结剂以质量比80:10:10混合组成工作电极,在纽扣电池中组装成锂离子电池,测得首次充放电后的比容量为798mah/g。

50.如图1a所示,实施例1中,冰模板调控制备的笼状多孔碳的sem图像,从图像中可以看出多孔碳具有中空的结构特点,许多大孔交织成了互联互通的网络结构,十分有利于电解质由碳材料表面扩散至材料的内部,使储能活性位点得到充分的利用,从而获得优异的储能性能。

51.如图2所示,冰模板调控制备的笼状多孔碳的tem图像,可以看出材料的外围由超薄的碳层构成,透明区域表明材料内部呈现中空状态。tem图像与sem图像观察到的结果相一致,表明该材料具有笼状结构特点。

52.如图1b和2b所示,实施例2中制备的笼状多孔碳的sem和tem图像,从图像中可以看出多孔碳虽具有较多的孔道,但由于水的用量较少而造成冰模板的尺寸较小,所以材料内部的中空程度相对较低,进一步导致材料作为超级电容器和锂离子电极材料的性能相对较差,但强于现有商业石墨负极372mah/g的理论比容量。

53.另外,实施例3所述制备的多孔碳虽具有中空笼状结构特点,但所用活化剂的造孔能力稍弱,活化温度过高导致孔隙塌陷,导致材料的孔隙度略低,进而影响了电化学性能,但结果仍强于现有商业石墨负极372mah/g的理论比容量。

54.综上所述,按照本方法制备的生物质基笼状多孔碳具有优异的电化学性能,溶剂用量、活化反应条件都会对电化学性能造成影响。

55.作为超级电容器电极材料,实施例1中的比电容达到420f/g,远高于商用活性炭yp-50f的160f/g;作为锂离子电池电极材料,首次充放电后的比容量为988mah/g,远高于商业石墨负极372mah/g的理论比容量,表现出良好的应用前景。

56.上述具体实施方式,仅为说明本发明的技术构思和结构特征,目的在于让熟悉此项技术的相关人士能够据以实施,但以上内容并不限制本发明的保护范围,凡是依据本发明的精神实质所作的任何等效变化或修饰,均应落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。