一种

α

异构体制备地西他滨的方法

技术领域

1.本发明属于药物化学的技术领域,具体涉及α异构体用于制备地西他滨的方法。

背景技术:

2.地西他滨(decitabine)化学名为4-氨基-1-(2-脱氧-β-d-赤型-呋喃核糖)-1,3,5-三嗪-2(1h)-酮,其结构如下:

[0003][0004]

地西他滨的合成路线大多是受保护2-脱氧-d-核糖与受保护5-氮杂胞嘧啶偶合后脱除保护基,再经拆分精制后得地西他滨。

[0005][0006]

通过上述路线制备地西他滨时,由于经历了氧翁正离子过程,即使改变保护基、催化剂、溶剂等条件也无法避免糖苷化反应时α-异构体的生成,但是通过一些技术手段可以使地西他滨成为优势构型产物。

[0007]

陈纪君,抗癌药地西他滨的合成研究[d],浙江工业大学,2010中总结了地西他滨的合成方法并对影响糖苷化反应产物构型的因素进行了详细研究并提出了反应机理,其结果表明通过增大保护基的体积可以提高β产物的比例,但反应时间延长,反应温度升高时仍有大量异构体生成。

[0008]

由此可见,β构型的糖苷化产物为动力学产物而其异构体为热力学产物,这进一步说明了异构体的不可避免性。产物中混有的异构体可通过重结晶分离,经过多次拆分获得的地西他滨纯度可达到99.9%以上,但每次拆分收率最高仅能达到80%左右,当母液中α异构体的含量过高时就难以获得纯的地西他滨。因此,这种方式不仅造成了地西他滨的浪费,而且大量的异构体也无法再利用。

[0009]

虽然研究人员探索了低纯度地西他滨混合物的进一步提取方法及构型转换方式以实现α构型异构体的再循环。比如专利cn200910056111以地西他滨α构型中间体为原料,将其在路易斯酸作用下转化为β构型中间体,其产物中β与α摩尔比达到3:2,初步实现了异

构体转化。但是该方法存在过程复杂,成本高,转化效率较低的问题。

[0010]

因此,目前迫切需要一种低成本、操作简单、高转化率的地西他滨异构体回收方法。

技术实现要素:

[0011]

本发明针对现有技术存在的问题,提供一种将地西他滨α异构体转化为地西他滨的方法,该方法具有操作简单、转化率高、成本低的优点。

[0012]

本发明提供一种α异构体转化制备地西他滨的方法,其主要技术特征包括:有机溶剂中,地西他滨α异构体即化合物ii与硅烷化试剂反应得化合物ⅲ,反应完成后加入吡啶-路易斯酸络合物,高温反应完成后经碱洗、脱保护、重结晶得地西他滨。

[0013][0014]

所采用的技术方案包括以下步骤:

[0015]

步骤a:在有机溶剂a中,加入化合物ⅱ、缚酸剂、硅烷化试剂得到化合物ⅲ,继续加入吡啶-路易斯酸络合物,反应得化合物ⅳ。

[0016]

步骤b:将化合物ⅳ溶于无水甲醇,脱除保护基,重结晶后得高纯度地西他滨。

[0017]

优选地,步骤a所述硅烷化试剂选自三甲基氯硅烷、三甲基溴硅烷、六甲基二硅胺烷中的一种;优选为三甲基氯硅烷。

[0018]

优选地,步骤a所述化合物ⅱ与硅烷化试剂的摩尔比为1:3-3.5;优选为1:3.1。

[0019]

优选地,步骤a所述缚酸剂选自咪唑、三乙胺、甲胺、n,n-二异丙基乙胺(dipea);优选为咪唑。

[0020]

优选地,步骤a所述化合物ⅱ与缚酸剂的摩尔比为1:3-3.5;优选为1:3.1。

[0021]

优选地,步骤a所述吡啶-路易斯酸络合物的路易斯酸选自四氯化锡、三氟化硼、氯化铝、氯化锌、三氟甲磺酸三甲基硅酯中的一种;优选为三氟甲磺酸三甲基硅酯。

[0022]

优选地,步骤a所述吡啶-路易斯酸络合物,吡啶与路易斯酸的摩尔比为1:0.9-1.1;优选为1:1。

[0023]

优选地,步骤a所述吡啶-路易斯酸络合物用量,化合物ⅱ与吡啶-路易斯酸络合物的摩尔比为1:1.1-1.3;优选为1:1.2。

[0024]

优选地,步骤a所述反应的温度为40-60℃;优选为55℃。

[0025]

优选地,步骤a所述反应的时间为1-20h;优选为6-8h。

[0026]

优选地,步骤a所述有机溶剂a选自二氯甲烷、三氯甲烷、乙酸乙酯、甲苯中的一种或两种以上混合物;优选为三氯甲烷。

[0027]

优选地,步骤a所述有机溶剂a的用量,化合物ⅱ与有机溶剂a的质量体积比为1:10-20,其中质量以g计,体积以ml计;优选为1:15。

[0028]

进一步优选地,步骤a为:在有机溶剂a中,加入化合物ⅱ、缚酸剂,滴加硅烷化试

剂,滴毕,搅拌反应,反应完毕后得未分离的化合物ⅲ;向反应液中加入吡啶-路易斯酸络合物,高温反应6-8h,降温至室温,加入饱和碳酸氢钠水溶液,分液,有机相减压蒸干后得白色固体化合物ⅳ。

[0029]

优选地,步骤b所述无水甲醇用量,化合物ⅳ与无水甲醇的质量体积比为1:10-20,以g/ml计;优选为1:10。

[0030]

优选地,步骤b中所述的脱保护剂为酸性试剂的甲醇溶液或者含氟中性试剂,其中,酸性试剂选自盐酸、硫酸、甲酸中的一种,含氟试剂选自氟化钠、氟化钾、四丁基氟化铵中的一种;优选盐酸的甲醇溶液。

[0031]

优选地,步骤b所述盐酸甲醇用量,以g/g计,化合物ⅳ与盐酸甲醇质量比为1:0.05-0.2;优选为1:0.1。

[0032]

优选地,步骤b所述重结晶为将化合物ⅳ热溶于一定量的甲醇中,降温析晶得高纯度地西他滨;其中化合物ⅳ与甲醇用量优选1:70,以g/ml计。

[0033]

进一步优选地,步骤b为:将化合物ⅳ加至无水甲醇中,搅拌溶解,滴加盐酸甲醇溶液,滴毕,搅拌至反应完全,加入碳酸氢钠固体淬灭反应,将反应液减压蒸干后重结晶得白色固体化合物ⅰ。

[0034]

优选地,步骤b所述盐酸甲醇中盐酸质量分数为0.1%-1%,优选0.1%。

[0035]

优选地,步骤b所述碳酸氢钠固体用量,碳酸氢钠与盐酸摩尔比为1:0.8-1;优选为1:1。

[0036]

与现有技术相比,本发明取得的技术效果是:

[0037]

1.本发明提供的方法利用地西他滨生产过程中的副产物α异构体制备地西他滨,实现了物料的循环利用,节约了能源损耗。

[0038]

2.本发明提供的方法可以使地西他滨α异构体转化率达75%以上,收率高,损失小。

附图说明

[0039]

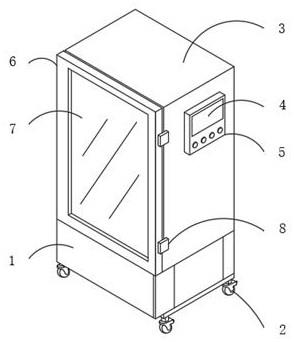

图1.实施例1化合物iv的hplc谱图

具体实施方式

[0040]

下面通过实施例来进一步说明本发明,应该正确理解的是:本发明的实施例仅仅是用于说明本发明,而不是对本发明的限制,所以,在本发明的方法前提下对本发明的简单改进均属本发明要求保护的范围。

[0041]

实施例1

[0042]

室温下,向反应瓶中加入化合物ⅱ50g(纯度98.65%),三氯甲烷750ml,咪唑45.6g,滴加三甲基氯硅烷74g,滴毕,搅拌反应2h;滴加吡啶与三氟甲磺酸三甲基硅酯的络合物79g(摩尔比1:1),滴毕,加热至55℃,搅拌反应6-8h,停止加热,自然降温至室温,向反应液中加入750ml饱和碳酸氢钠溶液,搅拌5min,静置分液,有机相用无水硫酸钠干燥后减压浓缩,得白色固体化合物ⅳ70g,β:α=4.7:1。

[0043]

将化合物ⅳ70g溶解于700ml无水甲醇中,滴加0.1%的盐酸甲醇溶液7g,加毕,搅拌反应过夜,加入碳酸氢钠固体3mg,继续搅拌反应0.5h,将反应液减压蒸干得白色固体,向

白色固体中加入4.9l无水甲醇,加热至回流,加入活性炭2g,回流0.5h,过滤,滤液室温下静置析晶24h,过滤干燥后得地西他滨32g;hplc纯度98.9%。

[0044]

实施例2

[0045]

室温下,向反应瓶中加入化合物ⅱ50g(纯度98.65%),三氯甲烷500ml,咪唑44.2g,滴加三甲基氯硅烷71.6g,滴毕,搅拌反应2h;滴加吡啶与三氟甲磺酸三甲基硅酯的络合物83.3g(摩尔比0.9:1),滴毕,加热至55℃,搅拌反应6-8h,停止加热,自然降温至室温,向反应液中加入500ml饱和碳酸氢钠溶液,搅拌5min,静置分液,有机相用无水硫酸钠干燥后减压浓缩,得白色固体化合物ⅳ68.35g,β:α=4.6:1。

[0046]

将化合物ⅳ68.35g溶解于700ml无水甲醇中,滴加0.1%的盐酸甲醇溶液3.5g,加毕,搅拌反应过夜,加入碳酸氢钠固体1.5mg,继续搅拌反应0.5h,将反应液减压蒸干得白色固体,向白色固体中加入4.9l无水甲醇,加热至回流,加入活性炭2g,回流0.5h,过滤,滤液室温下静置析晶24h,过滤干燥后得地西他滨30.8g;hplc纯度98.7%。

[0047]

实施例3

[0048]

室温下,向反应瓶中加入化合物ⅱ50g(纯度98.65%),三氯甲烷1000ml,咪唑51.7g,滴加三甲基氯硅烷83.5g,滴毕,搅拌反应2h,滴加吡啶与三氟甲磺酸三甲基硅酯的络合物77.7g(摩尔比1:1.1),滴毕,加热至60℃,搅拌反应6-8h,停止加热,自然降温至室温,向反应液中加入750ml饱和碳酸氢钠溶液,搅拌5min,静置分液,有机相用无水硫酸钠干燥后减压浓缩,得白色固体化合物ⅳ68.4g,β:α=4.7:1。

[0049]

将化合物ⅳ68.4g溶解于700ml无水甲醇中,滴加0.1%的盐酸甲醇溶液14g,加毕,搅拌反应过夜,加入碳酸氢钠固体6mg,继续搅拌反应0.5h,将反应液减压蒸干得白色固体,向白色固体中加入4.9l无水甲醇,加热至回流,加入活性炭2g,回流0.5h,过滤,滤液室温下静置析晶24h,过滤干燥后得地西他滨30.44g;hplc纯度98.8%。

[0050]

实施例4

[0051]

室温下,向反应瓶中加入化合物ⅱ50g(纯度98.65%),乙酸乙酯750ml,三乙胺67.8g,滴加三甲基氯硅烷74g,滴毕,搅拌反应2h,滴加吡啶与四氯化锡的络合物90g(摩尔比1:1),加热至55℃,搅拌反应6-8h,停止加热,自然降温至室温,向反应液中加入750ml饱和碳酸氢钠溶液,搅拌5min,静置分液,有机相用无水硫酸钠干燥后减压浓缩,得白色固体化合物ⅳ63.4g,β:α=4:1。

[0052]

将化合物ⅳ63.4g溶解于700ml无水甲醇中,滴加0.1%的盐酸甲醇溶液7g,加毕,搅拌反应过夜,加入碳酸氢钠固体3mg,继续搅拌反应0.5h,将反应液减压蒸干得白色固体,向白色固体中加入4.9l无水甲醇,加热至回流,加入活性炭2g,回流0.5h,过滤,滤液室温下静置析晶24h,过滤干燥后得地西他滨27.2g;hplc纯度98.2%。

[0053]

实施例5

[0054]

室温下,向反应瓶中加入化合物ⅱ50g(纯度98.65%),甲苯750ml,三乙胺64.8g,滴加三甲基溴硅烷104.3g,滴毕,搅拌反应2h,滴加吡啶与三氟化硼的络合物38.72g(摩尔比1:1),滴毕,加热至60℃,搅拌反应10h,停止加热,自然降温至室温,向反应液中加入750ml饱和碳酸氢钠溶液,搅拌5min,静置分液,有机相用无水硫酸钠干燥后减压浓缩,得白色固体化合物ⅳ61.8g,β:α=4:1。

[0055]

将化合物ⅳ61.8g溶解于620ml无水甲醇中,滴加0.1%的盐酸甲醇溶液7g,加毕,

搅拌反应过夜,加入碳酸氢钠固体3mg,继续搅拌反应0.5h,将反应液减压蒸干得白色固体,向白色固体中加入4.9l无水甲醇,加热至回流,加入活性炭2g,回流0.5h,过滤,滤液室温下静置析晶24h,过滤干燥后得地西他滨26.7g;hplc纯度98.3%。

[0056]

实施例6

[0057]

室温下,向反应瓶中加入化合物ⅱ50g(纯度98.65%),三氯甲烷750ml,咪唑58.8g,滴加三甲基氯硅烷95.5g,滴毕,搅拌反应2h,滴加吡啶与三氟甲磺酸三甲基硅酯的络合物90.9g(摩尔比0.7:1),滴毕,加热至60℃,搅拌反应12h,停止加热,自然降温至室温,向反应液中加入750ml饱和碳酸氢钠溶液,搅拌5min,静置分液,有机相用无水硫酸钠干燥后减压浓缩,得白色固体化合物ⅳ55.2g,β:α=3:1。

[0058]

将化合物ⅳ55.2g溶解于600ml无水甲醇中,滴加0.1%的盐酸甲醇溶液7g,加毕,搅拌反应过夜,加入碳酸氢钠固体3mg,继续搅拌反应0.5h,将反应液减压蒸干得白色固体,向白色固体中加入4.9l无水甲醇,加热至回流,加入活性炭2g,回流0.5h,过滤,滤液室温下静置析晶24h,过滤干燥后得地西他滨23.1g;hplc纯度97.8%。

[0059]

实施例7

[0060]

室温下,向反应瓶中加入化合物ⅱ50g(纯度98.65%),三氯甲烷750ml,吡啶53g,滴加三甲基氯硅烷74g,滴毕,搅拌反应2h;滴加三氟甲磺酸三甲基硅酯116g,滴毕,加热至60℃,搅拌反应10h,停止加热,自然降温至室温,向反应液中加入750ml饱和碳酸氢钠溶液,搅拌5min,静置分液,有机相用无水硫酸钠干燥后减压浓缩,得白色固体化合物ⅳ35.4g,β:α=2:1。

[0061]

将化合物ⅳ35.4g溶解于400ml无水甲醇中,滴加0.1%的盐酸甲醇溶液7g,加毕,搅拌反应过夜,加入碳酸氢钠固体3mg,继续搅拌反应0.5h,将反应液减压蒸干得白色固体,向白色固体中加入4l无水甲醇,加热至回流,加入活性炭2g,回流0.5h,过滤,滤液室温下静置析晶24h,过滤干燥后得地西他滨12g;hplc纯度97.5%。

[0062]

实施例8

[0063]

室温下,向反应瓶中加入化合物ⅱ50g(纯度98.65%),三氯甲烷750ml,吡啶53g,滴加三甲基氯硅烷74g,滴毕,搅拌反应2h;加入三氟化硼44.3g,滴毕,加热至60℃,搅拌反应10h,停止加热,自然降温至室温,向反应液中加入750ml饱和碳酸氢钠溶液,搅拌5min,静置分液,有机相用无水硫酸钠干燥后减压浓缩,得白色固体化合物ⅳ32.1g,β:α=2:1。

[0064]

将化合物ⅳ32.1g溶解于400ml无水甲醇中,滴加0.1%的盐酸甲醇溶液7g,加毕,搅拌反应过夜,加入碳酸氢钠固体3mg,继续搅拌反应0.5h,将反应液减压蒸干得白色固体,向白色固体中加入4l无水甲醇,加热至回流,加入活性炭2g,回流0.5h,过滤,滤液室温下静置析晶24h,过滤干燥后得地西他滨10.5g;hplc纯度97.2%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。