1.本实用新型属于光伏组件技术领域,涉及一种光伏组件中的跳线。

背景技术:

2.随着光伏行业的发展,166、182、210等大尺寸硅片组件百花齐放,行业的竞争越发激烈,210产品作为行业领先者,在一步步开拓这片未知领域。目前210版型组件有40、50、55片版型设计,其排版方式有5*8、5*10、5*11奇数串排版方式,因整体串联需求且需将引出线引回到中间位置,所以版型设计时需要一根较长的跳线连接整块组件,形成回路。

3.而对于跳线的选择,存在以下问题:

4.若选取低屈服汇流带,会因为焊接过程汇流带的牵引、抖动等原因造成焊带侧边弯曲加大,接触光伏电池,造成短路及电池破裂;若选用高屈服焊带,焊带垂直度及侧边弯曲度有所改善,但因焊带拉伸后内应力变大,在高温状态下,光伏组件内部材料的热膨胀系数之间的差异,造成汇流带出现拱起、弯曲等各个角度的偏转,最终造成组件可靠性失效。

5.cn215342629u公开了一种光伏组件,其包括若干沿一轴线延伸方向依次排列的电池串列,每一所述电池串列包括两条对称分布于所述轴线两不同侧的电池子串,所述电池子串的长度方向垂直于所述轴线的延伸方向;所述光伏组件还具有跳线汇流条,所述跳线汇流条连接一所述电池串列的两端,所述跳线汇流条的宽度为3-7mm,厚度为0.3-0.6mm;本实用新型光伏组件基于跳线汇流条的设置,对于其中的单列电池串列,也能形成两个位于轴线位置处的外接端口;如此使得对称版型的光伏组件不受电池子串的数量限制。

6.cn110571291a公开了一种光伏组件及其制备方法。所述光伏组件包括至少两个并联连接的电池串,电池串包括多个串联连接的电池片;电池串包括串联连接的第一子串和第二子串,第一子串和第二子串的连接点为串连接点;第一跳线,所有串连接点连接第一跳线;第一辅助导线,各第一子串通过第一跳线以及第一辅助导线反向并联第一二极管;第二辅助导线,各第二子串通过第一跳线以及第二辅助导线反向并联第二二极管;其中,电池片为由整片电池片切割而成的三分之一片电池片;第一二极管和第二二极管中至少一个二极管设置于同一接线盒中。

7.上述两篇文献中的跳线结构均为长跳线结构,无论是低屈服汇流带还是高屈服焊带,均会对电池产生不利影响。

8.因此,如何改进光伏组件中的跳线结构,以有效地释放其应力,改善光伏组件的性能,是亟待解决的技术问题。

技术实现要素:

9.针对现有技术存在的不足,本实用新型的目的在于提供一种光伏组件中的跳线。本实用新型通过采用分段跳线拼接,降低了整根跳线的应力,从而降低光伏组件焊带偏移等造成短路现象,且材料整体用量不会增加。

10.为达此目的,本实用新型采用以下技术方案:

11.第一方面,本实用新型提供一种光伏组件中的跳线,所述光伏组件中的跳线为竖直跳线,所述竖直跳线至少包括一条;

12.每条竖直跳线均通过至少两根跳线拼接而成,所述拼接的位置位于所述竖直跳线与光伏组件中的水平汇流条的至少一处的交汇处。

13.本实用新型中,竖直跳线贯穿光伏组件,与光伏组件长边平行。

14.本实用新型通过采用分段跳线拼接,降低了整根跳线的应力,从而降低光伏组件焊带偏移等造成短路现象,且材料整体用量不会增加。

15.本实用新型中,跳线的拼接位置位于水平汇流带上,拼接的方式包括但不限于焊接等,焊接能够解决现有产品制作过程中的制程不良及可靠性风险。

16.作为本实用新型的一个优选技术方案,所述拼接的位置中的拼接间隙为0~1mm,例如0mm、0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm或1mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.作为本实用新型的一个优选技术方案,所述拼接的位置的拼接间隙为0~1mm且不包括0mm,例如0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm或1mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.本实用新型中,留有一定的拼接间隙,能够有效地释放焊带因拉伸、高温环境下不同材料之间的热膨胀系数差异及其他外界力作用下等带来的焊带内应力。

19.作为本实用新型的一个优选技术方案,所述两根跳线中拼接的位置的切线与所述竖直跳线的中轴线的夹角为0~90

°

,例如0

°

、5

°

、10

°

、15

°

、20

°

、25

°

、30

°

、35

°

、40

°

、45

°

、50

°

、55

°

、60

°

、65

°

、70

°

、75

°

、80

°

、85

°

或90

°

等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.作为本实用新型的一个优选技术方案,所述竖直跳线上设置有应力释放孔。

21.本实用新型中,在竖直跳线上设置应该释放孔,虽然会增加焊带加工成本但焊带单耗减少,因此综合成本不变化,且整体拉力水平维持现有标准。

22.作为本实用新型的一个优选技术方案,所述应力释放孔包括圆形孔、矩形孔或腰形孔中的至少一种。

23.作为本实用新型的一个优选技术方案,所述光伏组件中的电池串呈奇数排布。

24.例如,光伏组件中的210版型组件有40、50、55片版型设计,其排版方式有5*8、5*10、5*11奇数串排版方式,因整体串联需求且需将引出线引回到中间位置,所以版型设计时需要至少一根较长的跳线连接整块组件,形成回路。

25.作为本实用新型的一个优选技术方案,所述竖直跳线的宽度为1~10mm,例如1mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm或10mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.作为本实用新型的一个优选技术方案,所述竖直跳线的厚度为0.1~0.5mm,例如0.1mm、0.2mm、0.3mm、0.4mm或0.5mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.示例性地,本实用新型还提供光伏组件中的跳线的拼接方法:

28.如可在现有叠焊机上加装裁刀工装,在汇流带带牵引出后裁断再进行铺设,也可以采用供应商加工的定长定形貌的汇流带直接铺设。

29.与现有技术相比,本实用新型的有益效果为:

30.本实用新型通过采用分段跳线拼接,降低了整根跳线的应力,从而降低光伏组件焊带偏移等造成短路现象,且材料整体用量不会增加。

附图说明

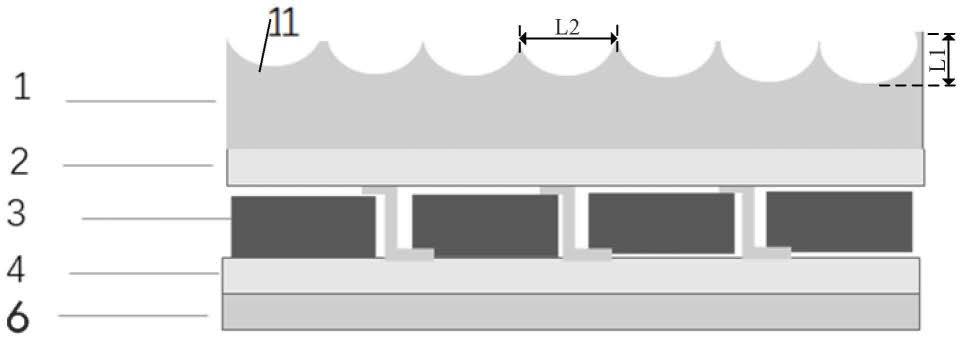

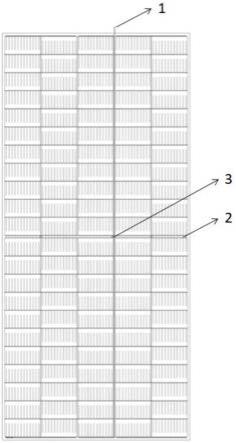

31.图1为本实用新型具体实施方式中,光伏组件中的跳线的位置示意图。

32.图2为实施例1提供的光伏组件中的跳线结构示意图。

33.图3为实施例2提供的光伏组件中的跳线结构示意图。

34.图4为实施例3提供的光伏组件中的跳线结构示意图。

35.图5为实施例4提供的光伏组件中的跳线结构示意图。

36.其中,1-竖直跳线,2-水平汇流条,3-拼接的位置,4-拼接间隙,5-中轴线,6-应力释放孔。

具体实施方式

37.需要理解的是,在本实用新型的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

38.需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

39.本领域技术人员理应了解的是,本实用新型中必然包括用于实现工艺完整的必要管线、常规阀门和通用泵设备,但以上内容不属于本实用新型的主要发明点,本领域技术人员可以基于工艺流程和设备结构选型可以自行增设布局,本实用新型对此不做特殊要求和具体限定。

40.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

41.在一个具体实施方式中,本实用新型提供一种光伏组件中的跳线,如图1所示,光伏组件中的跳线为竖直跳线1,竖直跳线1至少包括一条;

42.每条竖直跳线1均通过至少两根跳线拼接而成,拼接的位置3位于竖直跳线与光伏组件中的水平汇流条2的至少一处的交汇处。

43.进一步地,拼接的位置3中的拼接间隙为0~1mm,更进一步地,拼接的位置3中的拼接间隙为0~1mm且不包括0mm。

44.同时,两根跳线中拼接的位置3的切线与竖直跳线1的中轴线的夹角为0~90

°

。

45.竖直跳线1上设置有应力释放孔,应力释放孔包括圆形孔、矩形孔或腰形孔中的至少一种。

46.光伏组件中的电池串呈奇数排布。

47.竖直跳线1的宽度为1~10mm,竖直跳线1的厚度为0.1~0.5mm。

48.实施例1

49.本实施例提供一种光伏组件中的跳线,基于具体实施方式中的跳线:

50.其中,如图2所示,拼接的位置3中的拼接间隙4为0.5mm,两根跳线中拼接的位置3的切线与竖直跳线1的中轴线5的夹角为90

°

,光伏组件中的电池串为5*11排布,竖直跳线1的宽度为4mm,竖直跳线1的厚度为0.2mm。

51.实施例2

52.本实施例提供一种光伏组件中的跳线,基于具体实施方式中的跳线:

53.其中,如图3所示,拼接的位置3中的拼接间隙为0.2mm,两根跳线中拼接的位置3的切线与竖直跳线1的中轴线5的夹角为0

°

,光伏组件中的电池串为5*11排布,竖直跳线1的宽度为4mm,竖直跳线1的厚度为0.3mm。

54.实施例3

55.本实施例提供一种光伏组件中的跳线,基于具体实施方式中的跳线:

56.其中,如图4所示,拼接的位置3中的拼接间隙为0.8mm,两根跳线中拼接的位置3的切线与竖直跳线1的中轴线5的夹角为45

°

,光伏组件中的电池串为5*10排布,竖直跳线1的宽度为6mm,竖直跳线1的厚度为0.5mm。

57.实施例4

58.本实施例与实施例1的区别为,如图5所示,在本实施例结构的基础上,在竖直跳线1上设置应力释放孔6,应力释放孔6为圆形孔。

59.对比例1

60.本对比例提供一种光伏组件中的跳线,其中的竖直跳线为完整的一根,并非拼接而成。

61.测试实施例1-4与对比例1中竖直跳线距离电池的距离和焊接拉力,其结果如表1和表1所示,表1为竖直跳线距离电池的距离。

62.表1

[0063] 最大值(mm)最小值(mm)实施例12.21.8实施例22.31.7实施例32.11.9实施例42.31.7对比例131

[0064]

注:竖直跳线距离电池的距离越接近2mm效果越好。

[0065]

从表1中的数据结果可知,本实用新型提供的光伏组件中的跳线,距离电池的距离中的最大值和最小值差值较小,且集中于2mm附近,表明本实用新型中的跳线结构实现了降低光伏组件焊带偏移的目的。

[0066]

表2

[0067] 焊接拉力(最大力n)实施例143实施例242.5实施例348实施例445对比例145

[0068]

注:焊接拉力标准≥20n即可满足焊接要求。

[0069]

从表2中的数据结果可知,采用分段拼接的焊接方式对焊接拉力几乎无影响,均满足焊接要求。

[0070]

综上所述,本实用新型通过采用分段跳线拼接,降低了整根跳线的应力,从而降低光伏组件焊带偏移等造成短路现象,且材料整体用量不会增加。

[0071]

申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。