1.本实用新型涉及一种加工设备,特别是一种便携式加工装置。

背景技术:

2.目前核电、造船、石化、海洋石油、工程机械、冶金等行业的超大型工件上的法兰是先将法兰毛坯安装到工件上再将其加工成型为法兰结构,以保证法兰结构的尺寸需求。

3.上述法兰毛坯结构1如图1和2所示,其具有内侧圈面16,法兰毛坯结构1具体包括法兰面板67和连接于法兰面板67一侧的圈状结构68其横截面不一定为规则圆形,圈状结构68围成有内腔70,法兰面板67上设置有中心通孔69,中心通孔69位于圈状结构68内,所述内侧圈面16即中心通孔69的孔壁或圈状结构68的内壁。

4.在实际加工过程中,有时会遇到上述法兰毛坯结构1尺寸太大,无法采用常规的加工设备(主要为机床、铣床、钻床等加工设备)加工法兰毛坯结构1上的法兰面板67,只能采用特殊加工工艺,即将加工设备吊装到待加工工件上来加工法兰面板67。但由于不同法兰面板67的尺寸常常不一致,进而导致加工设备无法去加工不同尺寸的法兰面板67。

技术实现要素:

5.本实用新型的目的在于:针对现有技术存在:加工设备吊装到待加工工件上来加工法兰面板时,无法去加工不同尺寸的法兰面板的问题,提供一种便携式加工装置。

6.为了实现上述目的,本实用新型采用的技术方案为:

7.一种便携式加工装置,包括

8.旋转基座部件,

9.旋转盘,回转连接于旋转基座部件上,

10.悬臂梁,沿所述旋转盘径向与所述旋转盘滑动配合,所述悬臂梁与所述第一动力头部件相连接;

11.第一动力头部件,连接于所述悬臂梁上,且能够与所述旋转盘一起回转,所述第一动力头部件上设置有用于加工法兰毛坯结构的第一刀具。

12.定义:旋转盘相对于旋转基座部件进行回转运动的回转中心轴线为第一回转中心轴线。

13.本技术所述的一种便携式加工装置,通过第一刀具来加工法兰毛坯结构,在使用时,先将便携式加工装置移动至法兰毛坯结构上,之后,利用悬臂梁沿所述旋转盘径向与所述旋转盘滑动配合来调节第一刀具距离第一回转中心轴线之间的距离,以适配法兰毛坯结构,接下来将旋转盘相对于旋转基座部件进行回转运动,进而带动第一动力头部件绕第一回转中心轴线转动,在此过程中,第一刀具加工法兰毛坯结构,整个过程中,依据不同尺寸的法兰面板,利用悬臂梁沿所述旋转盘径向与所述旋转盘滑动配合来调节第一刀具距离第一回转中心轴线之间的距离,进而达到本技术所述的便携式加工装置加工不同尺寸的法兰面板的目的。

14.优选地,所述旋转基座部件包括第二底座和至少三个连接支腿,所述连接支腿用于与法兰毛坯结构相连接,所有所述连接支腿沿所述第二底座周向布置,所述连接支腿与所述第二底座可拆卸连接,所述伸缩装置位于所述连接支腿上。

15.所述连接支腿与所述第二底座可拆卸连接,在使用时,可以根据法兰毛坯结构尺寸大小不同,同一第二底座配对不同长度的连接支腿,大法兰用长的连接支腿,小法兰用短的连接支腿,进而大大提高了便携式加工装置的适用范围。

16.优选地,所述连接支腿包括至少两个依次连接的支腿单元,最内侧的所述支腿单元与所述第二底座可拆卸连接,所述伸缩装置位于最外侧的所述支腿单元上。

17.将所述连接支腿做成至少两个可一次拼接的支腿单元,可根据法兰毛坯结构尺寸大小不同来选择不同长度、数量的支腿单元,进而达到调节连接支腿长度的目的,进而大大提高了便携式加工装置的适用范围。

18.优选地,所述连接支腿沿所述第二底座径向相对于所述第二底座滑动配合,且所述连接支腿与所述第二底座之间设置有锁紧装置,所述锁紧装置用于将所述连接支腿与所述第二底座相对固定。

19.所述伸缩装置位于所述连接支腿上,所述连接支腿沿所述第二底座径向相对于所述第二底座滑动配合,可以根据法兰毛坯结构尺寸大小不同来选择连接支腿伸出第二底座的长度,进而大大增加了本技术便携式加工装置使用加工的工件尺寸范围。

20.优选地,还包括第一驱动装置,所述连接支腿通过齿轮齿条机构与所述第二底座滑动配合,所述齿轮齿条机构包括相啮合的齿轮与齿条,所述第一驱动装置与所述齿轮驱动连接。所述第一驱动装置通过驱动所述齿轮与齿条相啮合来带动所述连接支腿与所述第二底座之间相互滑动配合。

21.具体地,所述第一驱动装置包括手轮或电机,来带动齿轮与齿条相啮合,所述连接支腿与所述第二底座之间通过导轨相互滑动配合。

22.优选地,所述连接支腿上沿其滑动方向上设置有用于显示所述连接支腿伸出所述第二底座侧壁长度的标尺。

23.优选地,所述旋转基座部件可拆卸连接有至少三个支撑调节机构,所述支撑调节机构用于将所述旋转基座部件支撑于法兰毛坯结构上,所有所述支撑调节机构沿所述旋转基座部件周向布置,所述支撑调节机构上设置有竖向调节装置,利用竖向调节装置来调节第一动力头部件的回转平面与法兰面板的平面度。

24.优选地,所述支撑调节机构包括连接板,所述连接板与所述旋转基座部件可拆卸连接,所述连接板与所述竖向调节装置螺纹连接,以实现竖向调节装置调节第一动力头部件的回转平面与法兰面板的平面度的目的。

25.优选地,所述竖向调节装置底部和/或所述连接板底部具有第二弧面部,在调节微调机构时,支撑调节机构作为旋转基座部件的支撑结构支撑于法兰毛坯结构上,此时,调节微调机构,竖向调节装置底部与法兰毛坯结构之间,或连接板底部与法兰毛坯结构之间会产生相对移动,所述竖向调节装置底部和/或所述连接板底部具有第二弧面部,使得竖向调节装置底部与法兰毛坯结构之间,或连接板底部与法兰毛坯结构之间为线接触,进而能够大大减小微调机构调节时遇到的阻力。

26.优选地,所述旋转基座部件上设置有销轴,所述支撑调节机构与所述销轴回转配

合,所述销轴上螺纹连接有螺栓组件,螺栓组件上套设有压垫,螺栓组件通过抵接压垫来抵接所述支撑调节机构。当便携式加工设备安装时,所述旋转基座部件上设置有销轴,所述销轴上螺纹连接有螺栓组件,通过螺栓组件压紧压垫,使得压垫压紧所述支撑调节机构,进而达到旋转基座部件与所述支撑调节机构相对固定的目的,当便携式加工设备安装好后,此时不需要支撑调节机构再进行支撑,而且第一动力头部件加工法兰面板时会与支撑调节机构干涉,此时,松开有螺栓组件,此时,螺栓组件依然与所述销轴上螺纹连接,将所述支撑调节机构绕所述销轴回转一定角度,直至第一动力头部件与支撑调节机构不发生干涉,在安装时,能够将所述支撑调节机构与所述旋转基座部件固定连接,安装好后,将螺栓组件进行松动,并将所述支撑调节机构绕所述销轴相对于所述旋转基座部件转动至中心通孔所对应的竖向范围内,以避免第一动力头部件与支撑调节机构干涉,同时不用将支撑调节机构完全拆下,能够避免支撑调节机构丢失的风险,同时减少工作量,不需要完全拆卸下螺钉和支撑调节结构,提高效率。

27.优选地,所述旋转基座部件可拆卸连接有至少两个用于支撑所述旋转基座部件的支撑座,所述支撑座下部低于所述旋转基座部件底部,用于便携式加工设备存放支撑,使得便携式加工装置在闲置时远离地面,避免受潮。

28.优选地,所述支撑座通过支架与所述旋转基座部件可拆卸连接,所述支撑座和支架通过至少两个第二连接销相连接,所述支撑座和所述支架两者中的一个设置有至少两个第三连接孔,另一个上配对有至少三个第四连接孔,所述第二连接销与对应的第三连接孔和第四连接孔相配合,且所述第三连接孔和所述第四连接孔被配置为:当所述支撑座旋转角度a后,依然有至少两个所述第三连接孔与所述第四连接孔配对,其中,0

°

<a≤180

°

,此时所述支撑座下部高于所述旋转基座部件底部,或者所述支撑座下部与所述旋转基座部件相齐平。

29.便携式加工装置在闲置时,所述支撑座底部低于所述旋转基座部件底部,所述第二连接销位于所述支撑座的上部,在安装之前,先将便携式加工装置吊起,然后将支撑座和支架之间的第二连接销拆卸只剩一个,然后支撑座绕该第二连接销向上转动角度a,依然有至少两个所述第三连接孔与所述第四连接孔配对,此时再将至少一个第二连接销插入配对的第三连接孔和所述第四连接孔,此时所述支撑座下部高于所述旋转基座部件底部,或者所述支撑座下部与所述旋转基座部件相齐平,以降低支撑座与法兰毛坯结构干涉的概率,而在整个过程中,支撑座始终与旋转基座部件相连接,进而避免支撑座丢失的风险。

30.优选地,所述第一动力头部件或旋转盘上设置有用于检测所述第一刀具旋转面与法兰面板上表面平行度的测量装置。

31.具体地,所述测量装置为百分表、千分表或激光测距仪。

32.优选地,本技术所述的一种便携式加工装置,还包括第二驱动装置,所述第二驱动装置的输出端驱动连接有传动齿轮,所述旋转盘通过带齿圈的回转轴承圈安装在所述旋转基座部件上,所述传动齿轮与所述齿圈相啮合。

33.优选地,所述第二驱动装置沿靠近或远离与所述齿圈的方向与所述旋转盘滑动配合,所述第二驱动装置远离所述齿圈的一侧抵接有第一弹性装置,所述第一弹性装置提供将所述传动齿轮朝向所述齿圈靠近的复位力。

34.第一弹性装置能使传动齿轮与齿圈实现自补偿柔性啮合,能够减小传动齿轮与齿

圈传动间隙,提高传动精度。

35.优选地,所述旋转盘上安装有与所述第二驱动装置滑动配合的滑动轨道,所述滑动轨道上还滑动配合有减速机安装板,所述减速机安装板位于与所述第一弹性装置与所述第二驱动装置之间,所述第一弹性装置通过所述减速机安装板与所述第二驱动装置相抵接。

36.优选地,所述第一弹性装置包括与所述旋转盘相连接的壳体,所述壳体内设置有碟簧,所述碟簧与所述减速机安装板之间抵接有顶杆。

37.优选地,所述旋转盘上沿所述旋转盘径向滑动配合有悬臂梁,所述悬臂梁与所述第一动力头部件相连接。

38.优选地,所述悬臂梁包括相连接的横梁和竖梁,所述横梁和竖梁形成l型结构,所述竖梁位于所述悬臂梁的悬臂端,所述第一动力头部件与所述竖梁竖向滑动配合,所述横梁沿所述旋转盘径向与所述旋转盘滑动配合。

39.优选地,所述悬臂梁上设置有若干空腔,所述空腔内放置有用于控制第一动力头部件动作的控制模块。

40.具体地,所述横梁上设置有若干空腔,所述空腔内放置有用于控制第一动力头部件动作的控制模块。

41.优选地,所述第一动力头部件与所述悬臂梁的一端相连接,所述悬臂梁的另一端连接有第二动力头部件,所述第二动力头部件上设置有用于加工法兰毛坯结构的第二刀具。

42.优选地,所述旋转盘与所述旋转基座部件设置有用于限制所述旋转盘与所述旋转基座部件相对转动的第二锁紧机构。

43.优选地,所述第二锁紧机构包括第二伸缩缸,所述第二伸缩缸通过顶紧所述旋转盘或所述旋转基座部件来限制所述旋转盘与所述旋转基座部件相对转动,所述第二锁紧机构位于所述旋转基座部件内。

44.通过第二伸缩缸顶紧所述旋转盘或所述旋转基座部件来限制所述旋转盘与所述旋转基座部件相对转动,实现锁紧机构位于所述旋转基座部件内时依然限制所述旋转盘与所述旋转基座部件相对转动,进而节省了空间,避免第二锁紧机构与法兰毛坯结构之间的干涉,同时避免了第二锁紧机构与旋转盘或第一动力头部件之间的干涉。

45.优选地,所述旋转盘与所述旋转基座部件之间设置有第一电气滑环,所述旋转盘与外接电源之间设置有第二电气滑环,所述旋转盘与旋转基座部件之间的回转中心、所述第一电气滑环和所述第二电气滑环同轴设置。

46.优选地,所述第一刀具包括钻刀、车刀或铣刀。

47.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

48.1、本技术所述的一种便携式加工装置,依据不同尺寸的法兰面板,利用悬臂梁沿所述旋转盘径向与所述旋转盘滑动配合来调节第一刀具距离第一回转中心轴线之间的距离,进而达到本技术所述的便携式加工装置加工不同尺寸的法兰面板的目的。

49.2、本技术所述的一种便携式加工装置,所述微调机构的前端设置有第一弧面部,在使用过程中,第一弧面部与内侧圈面相抵接,使得微调机构与内侧圈面线接触或点接触,进而大大减少了微调机构与圈状结构的接触面积。

50.3.本技术所述的一种便携式加工装置,在使用过程中,当通过微调机构的调节使得第一回转中心轴线与中心通孔中心的同轴度范围满足加工需求之后,需要再将第一刀具的切削加工面与法兰面板的上表面调整平行,或者需要依次反复调整第一回转中心轴线与中心通孔中心的同轴度范围及第一刀具的切削加工面与法兰面板的上表面平行度,故在调整第一刀具的切削加工面与法兰面板的上表面平行的过程中,球体与内侧圈面之间的摩擦为滚动摩擦,进而大大减小微调机构与内侧圈面之间的摩擦力,以降低调整第一刀具的切削加工面与法兰面板的上表面平行的难度。

51.4.本技术所述的一种便携式加工装置,将所述连接支腿做成至少两个可一次拼接的支腿单元,可根据法兰毛坯结构尺寸大小不同来选择不同长度、数量的支腿单元,进而达到调节连接支腿长度的目的,进而大大提高了便携式加工装置的适用范围。

52.5.本技术所述的一种便携式加工装置,所述伸缩装置位于所述连接支腿上,所述连接支腿沿所述第二底座径向相对于所述第二底座滑动配合,可以根据法兰毛坯结构尺寸大小不同来选择连接支腿伸出第二底座的长度,进而大大增加了本技术便携式加工装置使用加工的工件尺寸范围。

53.6.本技术所述的一种便携式加工装置,所述竖向调节装置底部和/或所述连接板底部具有第二弧面部,在调节微调机构时,支撑调节机构作为旋转基座部件的支撑结构支撑于法兰毛坯结构上,此时,调节微调机构,竖向调节装置底部与法兰毛坯结构之间,或连接板底部与法兰毛坯结构之间会产生相对移动,所述竖向调节装置底部和/或所述连接板底部具有第二弧面部,使得竖向调节装置底部与法兰毛坯结构之间,或连接板底部与法兰毛坯结构之间为线接触,进而能够大大减小微调机构调节时遇到的阻力。

54.7.本技术所述的一种便携式加工装置,便携式加工装置在闲置时,所述支撑座底部低于所述旋转基座部件底部,所述第二连接销位于所述支撑座的上部,在安装之前,先将便携式加工装置吊起,然后将支撑座和支架之间的第二连接销拆卸只剩一个,然后支撑座绕该第二连接销向上转动角度a,依然有至少两个所述第三连接孔与所述第四连接孔配对,此时再将至少一个第二连接销插入配对的第三连接孔和所述第四连接孔,此时所述支撑座下部高于所述旋转基座部件底部,或者所述支撑座下部与所述旋转基座部件相齐平,以降低支撑座与法兰毛坯结构干涉的概率,而在整个过程中,支撑座始终与旋转基座部件相连接,进而避免支撑座丢失的风险。

55.8.本技术所述的一种便携式加工装置,通过第二伸缩缸顶紧所述旋转盘或所述旋转基座部件来限制所述旋转盘与所述旋转基座部件相对转动,实现锁紧机构位于所述旋转基座部件内时依然限制所述旋转盘与所述旋转基座部件相对转动,进而节省了空间,避免第二锁紧机构与法兰毛坯结构之间的干涉,同时避免了第二锁紧机构与旋转盘或第一动力头部件之间的干涉。

56.9.本技术所述的一种便携式加工装置,能够准确定心,来达到能够配合相关的刀具来进行钻孔,攻丝或切削回转止口等工作的目的。

附图说明

57.图1是法兰毛坯结构的结构示意图(一种方式)。

58.图2是法兰毛坯结构的结构示意图(另一种方式)

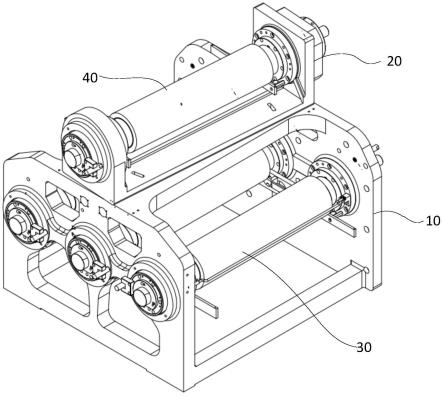

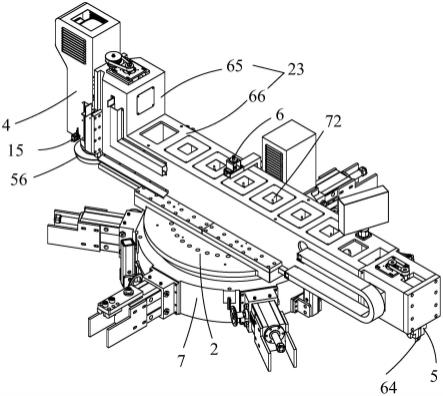

59.图3是本实用新型的一种便携式加工装置的结构示意图(连接支腿不可伸缩)。

60.图4是本实用新型的图3中a部放大图。

61.图5是本实用新型的一种便携式加工装置的结构竖向剖切示意图(连接支腿不可伸缩)。

62.图6是本实用新型的附图5中b部放大图。

63.图7是本实用新型的附图5中c部放大图。

64.图8是本实用新型的旋转基座部件的结构示意图(连接支腿不可伸缩)。

65.图9是本实用新型的微调机构与伸缩装置的配合示意图。

66.图10是本实用新型的微调机构的结构示意图。

67.图11是本实用新型的支腿单元的结构连接示意图。

68.图12是本实用新型的一种便携式加工装置的结构示意图(连接支腿可伸缩)。

69.图13是本实用新型的旋转基座部件的结构示意图(连接支腿可伸缩)。

70.图14是本实用新型的连接支腿的结构示意图(去掉部分外壳)。

71.图15是本实用新型的第二动力头部件的设置示意图。

72.图16是本实用新型的悬臂梁的竖向剖切示意图。

73.图17是本实用新型的一种便携式加工装置的加工主视示意图。

74.图18是本实用新型的一种便携式加工装置的加工立体示意图。

75.图19是本实用新型的旋转基座部件与支撑调节机构连接纵向剖切示意图。

76.图标:1-法兰毛坯结构;2-旋转盘;3-第一底座;4-第一动力头部件;5-第二动力头部件;6-第一电气滑环;7-旋转基座部件;8-传动齿轮;9-回转轴承圈;10-滑动轨道;11-第二锁紧机构;12-支撑调节机构;13-伸缩装置;14-微调机构;15-测量装置;16-内侧圈面;17-驱动电机;18-减速机;19-减速机安装板;20-第一弹性装置;21-顶杆;22-壳体;23-悬臂梁;24-z轴丝杠;25-z轴伺服电机;26-主轴减速电机;27-y轴伺服电机;28-y轴丝杠;29-第一主轴;30-铣削盘刀;31-缸体;32-活塞杆;33-第二弹性装置;34-液压泵站;35-顶块;36-伸缩杆;37-第一螺纹孔;38-第一螺杆;39-第一弧面部;40-球体;41-第一座体;42-第二座体;43-容纳腔;44-第二底座;45-连接支腿;46-第一驱动装置;47-齿条;48-齿轮;49-导轨;50-竖向调节装置;51-连接板;52-螺栓组件;53-第二弧面部;54-支撑座;55-标尺;56-第一刀具;57-支架;58-第三连接孔;59-第四连接孔;60-第二连接销;61-第二驱动装置;62-传动齿轮;63-第二电气滑环;64-第二刀具;65-横梁;66-竖梁;67-法兰面板;68-圈状结构;69-中心通孔;70-内腔;71-支腿单元;72-空腔;73-配重;74-锁紧装置;75-齿圈;76-外接电源;77-第二z轴伺服电机;78-第二z轴丝杠;79-连接件;80-销轴;81-压垫。

具体实施方式

77.下面结合附图,对本实用新型作详细的说明。

78.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

79.实施例1

80.如图3-19所示,本实施了所述的一种便携式加工装置,包括

81.旋转基座部件7,作为整机支撑结构;

82.旋转盘2,回转连接于旋转基座部件7上;

83.悬臂梁23,沿所述旋转盘2径向与所述旋转盘2滑动配合,所述悬臂梁23与所述第一动力头部件4相连接;

84.第一动力头部件4,连接于所述悬臂梁23上,且能够与所述旋转盘2一起回转,所述第一动力头部件4上设置有用于加工法兰毛坯结构1的第一刀具56。

85.具体地,悬臂梁23在旋转盘2之间有可相对滑动的轨道,且设置有y轴伺服电机27和y轴丝杠28,y轴伺服电机27驱动y轴丝杠28旋转,带动悬臂梁23在旋转盘2上移动,满足不同大小工件的加工要求。

86.在实际使用中,第一动力头部件4用于安装第一刀具56,如果第一刀具56,为铣刀或钻孔刀具等需要回转的刀具时,第一动力头部件4也为其自转提供动力。

87.定义:旋转盘2相对于旋转基座部件7进行回转运动的回转中心轴线为第一回转中心轴线。

88.本实施例的有益效果:本技术所述的一种便携式加工装置,通过第一刀具56来加工法兰毛坯结构1,在使用时,先将便携式加工装置移动至法兰毛坯结构1上,之后,利用悬臂梁23沿所述旋转盘2径向与所述旋转盘2滑动配合来调节第一刀具56距离第一回转中心轴线之间的距离,以适配法兰毛坯结构1,接下来将旋转盘2相对于旋转基座部件7进行回转运动,进而带动第一动力头部件4绕第一回转中心轴线转动,在此过程中,第一刀具56加工法兰毛坯结构1,整个过程中,依据不同尺寸的法兰面板67,利用悬臂梁23沿所述旋转盘2径向与所述旋转盘2滑动配合来调节第一刀具56距离第一回转中心轴线之间的距离,进而达到本技术所述的便携式加工装置加工不同尺寸的法兰面板67的目的。

89.实施例2

90.如图3-10所示,本实施了所述的一种便携式加工装置,与实施例1的不同之处在于,还包括

91.粗调机构,包括至少三个伸缩装置13,所述伸缩装置13连接于所述旋转基座部件7上,所有所述伸缩装置13沿所述旋转基座部件7周向布置,所述伸缩装置13前端具有伸缩杆36,且所述伸缩杆36能够沿所述旋转基座部件7径向伸缩;

92.微调机构14连接于所述伸缩杆36上,所述微调机构14能沿所述伸缩杆36的轴向移动。

93.粗调机构和微调机构14的区别:所述伸缩杆36的伸缩速度大于所述微调机构14沿所述伸缩杆36轴向的移动速度,即微调机构14伸缩的精细度比伸缩杆36轴向伸缩的精细度更优。

94.本实施例所述的一种便携式加工装置,通过第一刀具56来加工法兰毛坯结构1,在使用时,先将便携式加工装置吊装至法兰毛坯结构1上,此时,伸缩装置13穿过中心通孔69,进入由内侧圈面16围成的内腔70,而动力头部件4位于法兰面板67的上方。

95.之后,伸长伸缩装置13,使得所述伸缩杆36能够沿所述旋转基座部件7径向伸缩,当伸缩杆36距离内侧圈面16一定距离时,伸缩装置13停止伸长,该该距离较小,一般为20mm以内,之后将微调机构14沿所述伸缩杆36的轴向向外侧移动,使得微调机构14的前端与内侧圈面16相抵接,

96.接下来将旋转盘2相对于旋转基座部件7进行回转运动,进而带动第一动力头部件4绕第一回转中心轴线转动,在第一动力头部件4转动过程中,观察或测量第一动力头部件4与基准圆的距离,基于该距离,来调节微调机构14,具体地,将其中一些微调机构14向内收缩,将另一些微调机构14向外伸出,来实现第一回转中心轴线靠近中心通孔69中心的目的,之后根据第一回转中心轴线与中心通孔69中心的同轴度范围来确定是否满足加工需求,如果不满足,第一动力头部件4继续转动,重复上述微调机构14的调节步骤,直至第一回转中心轴线与中心通孔69中心的同轴度范围满足加工需求,基于3点定心原理,找正法兰中心,快速定心固定,使得本技术所述的便携式加工装置能够准确定心,来达到能够配合相关的刀具来进行钻孔,攻丝或切削回转止口等工作的目的。上述方案中,基准圆为本实施例所述的便携式加工装置的定心基准,通常为中心通孔69边沿、或法兰面板67的外边缘。

97.内侧圈面16的横截面不一定会是圆形,不规则的圆形或者方形都是可以的;也不一定是封闭的环状结构,侧壁有镂空,只要不影响微调机构14支撑即可。

98.在上述方案中具体地:所述旋转基座部件7优选有内腔的板箱结构,在使用时,一般将旋转基座部件7固定于法兰毛坯结构1,例如焊接在法兰毛坯结构1上,使得便携式加工装置固定于法兰毛坯结构1上。

99.所述伸缩装置13优选为液压伸缩缸或气压伸缩缸。

100.如图9和10所示,在上述基础上,进一步优选的方式,所述微调机构14沿所述伸缩装置13的伸缩方向与所述伸缩杆36螺纹配合,既能实现伸缩装置13与伸缩杆36的连接,又能实现所述微调机构14沿所述伸缩杆36的轴向移动的目的。具体地,所述伸缩杆36前端设置有第一螺纹孔37,所述设置有第一螺纹孔37沿所述伸缩装置13的伸缩方向设置,所述微调机构14的一端设置有与所述第一螺纹孔37相配合的第一螺杆38。

101.所述微调机构14的前端与内侧圈面16相抵接,一般会是面接触,但是,由于法兰毛坯结构1尺寸较大,法兰面板67的上表面的平面度达不到使用要求,故在通过粗调机构和微调机构14定心后,需要将第一刀具56的切削加工面与法兰面板67的上表面调平,此时,会调整便携式加工装置相对于法兰毛坯结构1的倾角,进而造成微调机构14的前端与内侧圈面16之间会形成较大的面摩擦,使得上述调平工作变的很困难,在此基础上,本技术进行进一步优化设计,具体为:所述微调机构14的前端设置有第一弧面部39,在使用过程中,第一弧面部39与内侧圈面16相抵接,使得微调机构14与内侧圈面16线接触或点接触,进而大大减少了微调机构14与圈状结构68的接触面积,进而大大减小微调机构14与内侧圈面16之间的摩擦力,以降低第一刀具56的切削加工面与法兰面板67的上表面之间调平的难度。

102.更优选地,所述微调机构14包括第一底座3,所述第一底座3上设置有容纳腔43,所述容纳腔43内放置有球体40,所述容纳腔43与所述球体40相适配,且所示球体40能在容纳腔43内转动,所述第一弧面部39作为所述球体40的外表面的至少一部分,所述第一弧面部39的至少一部分伸出所述第一底座3远离所述第一螺杆38的端面,所述第一底座3包括相互可拆卸连接的第一座体41和第二座体42,所述第一座体41与所述伸缩杆36螺纹连接,所述第一座体41和第二座体42共同围成所述容纳腔43,在使用过程中,当通过微调机构14的调节使得第一回转中心轴线与中心通孔69中心的同轴度范围满足加工需求之后,需要将第一刀具56的切削加工面与法兰面板67的上表面调整平行,或者依次反复调整第一回转中心轴线与中心通孔69中心的同轴度范围及第一刀具56的切削加工面与法兰面板67的上表面的

平行度,在调整第一刀具56的切削加工面与法兰面板67的上表面平行的过程中,球体40能在容纳腔43内滚动,球体40与内侧圈面16之间的摩擦为滚动摩擦,进而大大减小微调机构14与内侧圈面16之间的摩擦力,更有效地以降低第一刀具56的切削加工面与法兰面板67的上表面之间调平的难度。具体地,所述第一螺杆38设置于所述第一座体41上。

103.第一刀具56的切削加工面与法兰面板67的上表面调整平行具体为:所述旋转基座部件7可拆卸连接有至少三个支撑调节机构12,所述支撑调节机构12用于将所述旋转基座部件7支撑于法兰毛坯结构1上,所有所述支撑调节机构12沿所述旋转基座部件7周向布置,所述支撑调节机构12上设置有竖向调节装置50,利用竖向调节装置50来调节第一动力头部件4的回转平面与法兰面板67的平面度。具体地,所述支撑调节机构12包括连接板51,所述连接板51与所述旋转基座部件7可拆卸连接,所述连接板51与所述竖向调节装置50螺纹连接,以实现竖向调节装置50调节第一动力头部件4的回转平面与法兰面板67的平面度的目的。

104.如图14所示,在上述基础上,进一步优选的方式,所述竖向调节装置50底部和/或所述连接板51底部具有第二弧面部53,在调节微调机构14时,支撑调节机构12作为旋转基座部件7的支撑结构支撑于法兰毛坯结构1上,此时,调节微调机构14,竖向调节装置50底部与法兰毛坯结构1之间,或连接板51底部与法兰毛坯结构1之间会产生相对移动,所述竖向调节装置50底部和/或所述连接板51底部具有第二弧面部53,使得竖向调节装置50底部与法兰毛坯结构1之间,或连接板51底部与法兰毛坯结构1之间为线接触,进而能够大大减小微调机构14调节时遇到的阻力。

105.如图19所示,在上述基础上,进一步优选的方式,所述旋转基座部件7上设置有销轴80,所述支撑调节机构12与所述销轴80回转配合,所述销轴80上螺纹连接有螺栓组件52,螺栓组件52上套设有压垫81,螺栓组件52通过抵接压垫81来抵接所述支撑调节机构12。当便携式加工设备安装时,所述旋转基座部件7上设置有销轴80,所述销轴80上螺纹连接有螺栓组件52,通过螺栓组件52压紧压垫81,使得压垫81压紧所述支撑调节机构12,进而达到旋转基座部件7与所述支撑调节机构12相对固定的目的,当便携式加工设备安装好后,此时不需要支撑调节机构12再进行支撑,而且第一动力头部件4加工法兰面板67时会与支撑调节机构12干涉,此时,松开有螺栓组件52,此时,螺栓组件52依然与所述销轴80上螺纹连接,将所述支撑调节机构12绕所述销轴80回转一定角度,直至第一动力头部件4与支撑调节机构12不发生干涉,在安装时,能够将所述支撑调节机构12与所述旋转基座部件7固定连接,安装好后,将螺栓组件52进行松动,并将所述支撑调节机构12绕所述销轴80相对于所述旋转基座部件7转动至中心通孔69所对应的竖向范围内,以避免第一动力头部件4与支撑调节机构12干涉,同时不用将支撑调节机构12完全拆下,能够避免支撑调节机构12丢失的风险,同时减少工作量,不需要完全拆卸下螺钉和支撑调节结构,提高效率。

106.在第一动力头部件4转动过程中,观察或测量第一动力头部件4与基准圆的距离的过程中,为了更精准地观察或测量第一动力头部件4与基准圆的距离,所述第一动力头部件4或旋转盘2上设置有用于检测所述第一刀具56旋转面与法兰面板67上表面平行度的测量装置15,具体地,所述测量装置15为百分表、千分表或激光测距仪,以激光测距仪为例:激光测距仪指向法兰面板67上表面,在第一动力头部件4绕第一回转中心轴线转动时,激光测距仪射线射至法兰面板67上表面,即可根据激光测距仪得到第一刀具56的切削加工面与法兰

面板67的上表面之间的平行程度,而在定心过程中,将激光测距仪调整至中心通孔69边沿或法兰面板67外边沿,或距离上述边沿2厘米以内的位置,根据激光射线到法兰边缘位置距离,调节微调机构14,使得第一回转中心轴线与工件法兰毛坯结构1中心同心。

107.实施例3

108.如图3-10所示,本实施了所述的一种便携式加工装置,与实施例1或2的不同之处在于,旋转盘2与旋转基座部件7回转连接具体为:旋转盘2上设置有第二驱动装置61,所述第二驱动装置61的输出端驱动连接有传动齿轮8,所述旋转盘2通过带齿圈75的回转轴承圈9安装在所述旋转基座部件7上,所述传动齿轮8与所述齿圈75相啮合,所述齿圈75与所述旋转基座部件7相对固定,所述第二驱动装置61沿靠近或远离与所述齿圈75的方向与所述旋转盘2滑动配合,所述第二驱动装置61远离所述齿圈75的一侧抵接有第一弹性装置20,所述第一弹性装置20提供将所述传动齿轮8朝向所述齿圈75靠近的复位力,第一弹性装置20能使传动齿轮8与齿圈75实现自补偿柔性啮合,能够减小传动齿轮8与齿圈75传动间隙,提高传动精度。

109.如图5所示,进一步具体地,所述第二驱动装置61包括驱动电机17,所述驱动电机17与所述传动齿轮8之间通过减速机18驱动连接,所述旋转盘2上安装有与所述减速机18滑动配合的滑动轨道10,所述滑动轨道10上还滑动配合有减速机安装板19,所述减速机安装板19位于与所述第一弹性装置20与所述减速机18之间,所述第一弹性装置20通过所述减速机安装板19与所述减速机18相抵接,所述第一弹性装置20包括与所述旋转盘2相连接的壳体22,所述壳体22内设置有处于压缩状态的碟簧30,所述碟簧30与所述减速机安装板19之间抵接有顶杆21。

110.具体地,驱动电机17优选伺服电机,所述旋转盘2通过带外齿的回转轴承圈9安装在旋转基座部件7上,伺服电机和精密减速机18安装在旋转盘2上,来驱动传动齿轮8与回转轴承圈9啮合,带动旋转盘2绕c轴旋转360

°

;所述减速机安装板19采用滑动安装结构,碟簧30压紧顶杆21,对减速机安装板19施加一个径向推力,带动传动齿轮8贴紧齿圈75,消除反向间隙,且当有冲击时,还能通过压缩碟簧30起到一个缓冲作用,保护带动传动齿轮8和齿圈75不受破坏,使所述传动齿轮8与回转轴承圈9啮合实现柔性自补偿啮合,提高传动精度,该结构在在齿圈75直径大时特别有效。

111.实施例4

112.如图3所示,本实施了所述的一种便携式加工装置,与实施例1或2或3的不同之处在于,所述悬臂梁23包括相连接的横梁65和竖梁66,所述横梁65和竖梁66形成l型结构,所述竖梁66位于所述悬臂梁23的悬臂端,所述第一动力头部件4与所述竖梁66竖向滑动配合,所述横梁65沿所述旋转盘2径向与所述旋转盘2滑动配合,所述横梁65远离所述竖梁66的一端设置有配重73,以平衡横梁65两端的受力。

113.设置有z轴伺服电机25和z轴丝杠24,z轴伺服电机25驱动z轴丝杠24旋转带动所述第一动力头部件4相对于竖梁66上下移动,所述第一动力头部件4上设置有主轴减速电机26,主轴减速电机26驱动第一主轴29,第一主轴29上可手动安装铣削盘刀30,也可采用快换模块安装钻头和柔性攻丝头,满足铣削、钻孔和攻丝要求。

114.如图16所示,在定心时,旋转盘2相对旋转基座部件7回转,激光测距仪射线与第一主轴29轴线路径重合,将激光射线调整到法兰面板67边缘,根据激光射线到法兰面板67边

缘位置距离,调节微调机构14,使得便携式加工装置旋转中心与工件法兰中心同心。

115.在调平时,转盘2相对旋转基座部件7回转,根据激光测距仪检测法兰面板67上表面到第一主轴29距离,根据该距离的变化来调节便携式加工装置与法兰面板67上表面之间平行度。

116.在上述基础上,进一步优选的方式,所述悬臂梁23上设置有若干空腔72,所述空腔72内放置有用于控制第一动力头部件4动作的控制模块。具体地,所述横梁65上设置有若干空腔72,所述空腔72内放置有用于控制第一动力头部件4动作的控制模块。

117.基于安装时,需要将本技术的便携式加工装置吊装至法兰毛坯结构1上,若在旋转盘2安装电控箱会与吊装绳产生干涉,而便携式加工装置底部很难进去,不满足经常调试的要求,为解决上述问题,所述悬臂梁23上设置有若干空腔72,用于电气元件的安装和防护,即将控制第一动力头部件4动作的控制模块分散放置于空腔72内,使得控制模块不会与吊装绳产生干涉,且方便后续调试维修作业,结构简洁,且在安装调节、吊装运输时,更能保护电气元件损坏。

118.实施例5

119.如图12和15所示,本实施了所述的一种便携式加工装置,与实施例1或2或3或4的不同之处在于,所述第一动力头部件4与所述悬臂梁23的一端相连接,所述悬臂梁23的另一端连接有第二动力头部件5,所述第二动力头部件5上设置有用于加工法兰毛坯结构1的第二刀具64,第二刀具64主要进行切削加工,第二刀具64优选车刀,也可以是钻刀或铣刀等,所述悬臂梁23的另一端连接有第二动力头部件5,既可以满足便携式加工装置多工序的加工需求,又能够抵消至少一部分配重73的重量。

120.悬臂梁23尾端设有第二动力头部件5,即上下滑动车刀系统,设置有第二z轴伺服电机77和第二z轴丝杠78,第二z轴伺服电机77驱动第二z轴丝杠78旋转带动所述上下滑动车刀系统相对于悬臂梁23上下移动,进而带动第二刀具64上下移动,同时配合旋转盘2转动,可以完成法兰内圆【中心通孔69边沿】和外圆【法兰面板67外边沿】的车削加工。

121.所述旋转盘2上设置有悬臂梁23,悬臂梁23能够沿所述旋转盘2径向与所述旋转盘2滑动配合,且悬臂梁23与所述第一动力头部件4相连接,进而带动悬臂梁23来带动第一动力头部件4沿所述旋转盘2径向相对于所述旋转盘2滑动,以达到第一刀具56适用不同回转半径的加工需求。

122.实施例6

123.如图5和12所示,本实施了所述的一种便携式加工装置,与实施例1或2或3或4或5的不同之处在于,所述旋转盘2与所述旋转基座部件7之间设置有第一电气滑环6,所述旋转盘2与外接电源76之间设置有第二电气滑环63,所述第一电气滑环6、所述第二电气滑环63和所述旋转盘2与旋转基座部件7之间回转中心同轴设置。

124.外部电源通过第一电气滑环6接入设备旋转部件【包括控制旋转盘2转动的元器件、控制第一动力头部件4动作的元器件、控制悬臂梁23滑动的元器件或控制第二动力头部件5的元器件】,第一电气滑环6旋转端与外部电源连接,第一电气滑环6固定端与旋转盘2连接,确保旋转盘360度旋转。电源接入处采用快换接头,安全可靠。

125.旋转基座部件7和旋转盘2之间还设有一个第二电气滑环63,此电气滑环在第一回转中心轴线位置,第二电气滑环63固定端与旋转基座部件7连接,旋转端与旋转盘2连接,外

部电源通过第一电气滑环6接入旋转盘2后,再通过第二电气滑环63接入旋转基座部件7,来控制控制伸缩装置13伸缩。

126.如图5所示,一种更具体地方式,本设备配置2套电气滑环,即第一电气滑环6和第二电气滑环63,防止设备旋转时电缆打结。第一电气滑环6定子安装在旋转盘2上,通过支架悬伸到便携式加工装置回转中心上方,外部电源76接入第一电气滑环6转子将电接入便携式加工装置内部,供电控系统及伺服进给轴【例如y轴伺服电机27或z轴伺服电机25或第二z轴伺服电机77】和主轴减速电机26使用。

127.旋转基座部件7内腔中装有液压系统,例如伸缩装置13或液压泵站34,第二电气滑环63定子通过安装支架安装在旋转基座部件7上,上部电源接入第二电气滑环63转子,将电源接入旋转基座部件7内腔中,供液压系统使用。

128.具体地,所述第一刀具56包括钻刀、车刀或铣刀等。

129.实施例7

130.对于不同工件上的法兰毛坯结构1,不同法兰毛坯结构1尺寸大小不同,为提高本技术所述的便携式加工装置的适用范围,本实施例所述的一种便携式加工装置,与实施例1的不同之处在于,提供了如下几种优选方式:

131.如图3所示,优选方式1,所述旋转基座部件7包括第二底座44和至少三个连接支腿45,所有所述连接支腿45沿所述第二底座44周向布置,所述连接支腿45与所述第二底座44可拆卸连接,所述伸缩装置13位于所述连接支腿45上,在使用时,可以根据法兰毛坯结构1尺寸大小不同,同一第二底座44配对不同长度的连接支腿45,大法兰用长的连接支腿45,小法兰用短的连接支腿45,进而大大提高了便携式加工装置的适用范围。

132.如图11所示,在上述基础上,进一步优选的方式,所述连接支腿45包括至少两个依次连接的支腿单元71,最内侧的所述支腿单元71与所述第二底座44可拆卸连接,所述伸缩装置13位于最外侧的所述支腿单元71上,将所述连接支腿45做成至少两个可一次拼接的支腿单元71,可根据法兰毛坯结构1尺寸大小不同来选择不同长度、数量的支腿单元71,进而达到调节连接支腿45长度的目的,进而大大提高了便携式加工装置的适用范围。

133.如图12-14所示,优选方式2,所述连接支腿45沿所述第二底座44径向相对于所述第二底座44滑动配合,且所述连接支腿45与所述第二底座44之间设置有锁紧装置74,所述锁紧装置74用于将所述连接支腿45与所述第二底座44相对固定,所述伸缩装置13位于所述连接支腿45上,所述连接支腿45沿所述第二底座44径向相对于所述第二底座44滑动配合,可以根据法兰毛坯结构1尺寸大小不同来选择连接支腿45伸出第二底座44的长度,进而大大增加了本技术便携式加工装置使用加工的工件尺寸范围。

134.具体地,锁紧装置74为锁紧螺钉或锁紧螺栓。

135.在实际使用过程中,需要通过第一驱动装置46以手动或者自动的方式来驱动所述连接支腿45与所述第二底座44滑动配合,可以使用气缸或液压缸驱动,也可以优选如下方式来驱动,所述连接支腿45与所述第二底座44之间通过导轨49相互滑动配合,所述连接支腿45与所述第二底座44之间设置有齿轮齿条机构,所述第一驱动装置46与齿轮48驱动连接,使得第一驱动装置46驱动齿轮48转动,以达到所述第一驱动装置46通过驱动所述齿轮齿条机构中的齿轮48与齿条47相啮合来带动所述连接支腿45与所述第二底座44之间相互滑动配合的目的,同时,所述连接支腿45上沿其滑动方向上还可以设置标尺55,来显示所述

连接支腿45伸出所述第二底座44的长度。

136.所述第一驱动装置46包括手轮或电机,来带动齿轮48与齿条47相啮合,由于在安装时,便携式加工装置是安装于工件或法兰毛坯结构1上,现场无法一定能保证充足的电力充足,故基于尽可能少的使用电动控制器件的需求,通过手轮来驱动所述连接支腿45与所述第二底座44滑动配合,使得便携式加工装置更容易满足便携性需求。

137.实施例8

138.如图8所示,本实施例所述的一种便携式加工装置,与实施例1或2或3或4或5或6或7的不同之处在于,所述旋转基座部件7可拆卸连接有至少两个用于支撑所述旋转基座部件7的支撑座54,所述支撑座54下部低于所述旋转基座部件7底部,使得便携式加工装置在闲置时远离地面,避免受潮。

139.在上述基础上,进一步优选的方式,所述支撑座54通过支架57与所述旋转基座部件7可拆卸连接,所述支撑座54和支架57通过至少两个第二连接销60相连接,所述支撑座54和所述支架57两者中的一个设置有至少两个第三连接孔58,另一个上配对有至少三个第四连接孔59,所述第二连接销60与对应的第三连接孔58和第四连接孔59相配合,且所述第三连接孔58和所述第四连接孔59被配置为:当所述支撑座54旋转角度a后,依然有至少两个所述第三连接孔58与所述第四连接孔59配对,其中,0

°

<a≤180

°

,此时所述支撑座54下部高于所述旋转基座部件7底部,或者所述支撑座54下部与所述旋转基座部件7相齐平。

140.便携式加工装置在闲置时,所述支撑座54底部低于所述旋转基座部件7底部,所述第二连接销60位于所述支撑座54的上部,在安装之前,先将便携式加工装置吊起,然后将支撑座54和支架57之间的第二连接销60拆卸只剩一个,然后支撑座54绕该第二连接销60向上转动角度a,依然有至少两个所述第三连接孔58与所述第四连接孔59配对,此时再将至少一个第二连接销60插入配对的第三连接孔58和所述第四连接孔59,此时所述支撑座54下部高于所述旋转基座部件7底部,或者所述支撑座54下部与所述旋转基座部件7相齐平,以降低支撑座54与法兰毛坯结构1干涉的概率,而在整个过程中,支撑座54始终与旋转基座部件7相连接,进而避免支撑座54丢失的风险。

141.实施例9

142.如图5、6、8和13所示,当本技术的便携式加工装置进行加工工作时,有时需要限制所述旋转盘2与所述旋转基座部件7相对转动,故本实施例所述的便携式加工装置与实施例1或2或3或4或5或6或7或8的不同之处在于:所述旋转盘2与所述旋转基座部件7设置有第二锁紧机构11,所述第二锁紧机构11用于限制所述旋转盘2与所述旋转基座部件7相对转动,所述第二锁紧机构11包括第二伸缩缸,所述第二伸缩缸通过顶紧所述旋转盘2或所述旋转基座部件7来限制所述旋转盘2与所述旋转基座部件7相对转动,所述第二锁紧机构11位于所述旋转基座部件7内。

143.具体地,由于空间受限,所述旋转基座部件7上设置2组第二锁紧机构11,第二锁紧机构11优选采用第二弹性装置33复位的单作用液压缸,液压缸缸体安装在旋转基座部件7上,下方通过液压泵站34进油,活塞杆32带动顶块35向上移动顶紧旋转盘,通过摩擦力锁紧旋转盘2,而下方回油,第二弹性装置33复位放松,旋转盘2旋转到钻孔加工位置,液压油推动活塞杆32伸出顶紧旋转盘2,摩擦力锁紧旋转盘2后钻孔加工,加工刚性好,稳定可靠,加工后第二弹性装置33推动活塞杆32回退,放松旋转盘2旋转。具体地,第二弹性装置33优选

为弹簧或者碟簧。上述方案中,也可以用气动泵站代替液压泵站34。

144.本实施例的有益效果:通过第二伸缩缸顶紧所述旋转盘2或所述旋转基座部件7来限制所述旋转盘2与所述旋转基座部件7相对转动,实现锁紧机构11位于所述旋转基座部件7内时依然限制所述旋转盘2与所述旋转基座部件7相对转动,进而节省了空间,避免第二锁紧机构11与法兰毛坯结构1之间的干涉,同时避免了第二锁紧机构11与旋转盘2或第一动力头部件4之间的干涉。

145.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。