1.本发明涉及电熔管件加工技术领域,尤其涉及一种多规格电熔管件型芯自动绕丝设备及其使用方法。

背景技术:

2.电熔管件是一种内壁布置有电热丝的塑料管件,其主要通过电热丝通电加热实现管件与管件之间的熔接。

3.电熔管件的加工方式常规有两种:一、先在电熔管件型芯外壁布设电热丝,再在电熔管件型芯外侧进行注塑,注塑完成后,抽取出型芯;二、先注塑管坯,再通过布丝设备在管坯内壁布置电热丝。两种加工方式各有各的优缺点,这里不作对比分析。

4.本发明采用的是第一种加工方式,但是,目前在电熔管件型芯外壁布设电热丝时,通常还需要操作人员手工绕丝,效率较低,布设的电热丝较不工整,电熔管件的质量难以保证。随着“机器换人”工程的推进,如果能有设备代替人工完成电熔管件型芯的自动绕丝,将有效地为企业节资增效。

技术实现要素:

5.本发明是为了解决现有手工绕丝方式效率较低、布设的电热丝较不工整、电熔管件的质量难以保证的问题,提出一种能够实现多规格电熔管件型芯自动绕丝、提高生产效率、保证电熔管件质量的自动绕丝设备及其使用方法。

6.为了实现上述目的,本发明采用以下技术方案:一种多规格电熔管件型芯自动绕丝设备,包括操作平台,所述操作平台上设有旋转机构、尾座机构、顶升机构、拉线机构和平移机构,所述旋转机构位于操作平台的左侧,所述尾座机构位于操作平台的右侧,旋转机构和尾座机构相对设置,所述顶升机构位于旋转机构和尾座机构之间,所述拉线机构和平移机构位于顶升机构的后侧;所述旋转机构至少包括用于夹紧定位型芯一端的卡盘,所述卡盘位于旋转机构朝向尾座机构的一侧,旋转机构内设有用于驱动卡盘环绕其自身中心轴线旋转的旋转驱动机构,卡盘的中心轴线与操作平台平行;所述尾座机构包括尾座移动线轨、设于尾座移动线轨上的尾座基体、驱动尾座基体往旋转机构方向移动的尾座气缸、位于尾座基体上且朝向旋转机构设置的活动顶尖、驱动活动顶尖往旋转机构移动的调节手轮,调节手轮用于调节活动顶尖的升出长短,活动顶尖可环绕其自身的中心轴线旋转,活动顶尖的中心轴线与卡盘的中心轴线重合,活动顶尖用于顶靠定位型芯远离卡盘的一端;所述顶升机构包括固定基板、气缸固定板、顶升基板、顶升气缸和顶升v型块,所述固定基板与操作平台相对固定,所述气缸固定板位于固定基板下方,气缸固定板与固定基板之间通过若干直立的顶升导向杆相对固定,所述顶升基板位于气缸固定板与固定基板之间,顶升基板上设有与顶升导向杆配套的滑套,气缸固定板下侧设有用于驱动顶升基板作

上下升降移动的顶升气缸;所述顶升v型块位于固定基板上方,顶升v型块与顶升基板之间通过若干固定杆相对固定,顶升v型块可随顶升基板作上下升降移动,顶升v型块的顶部设有用于定位型芯的v型槽,固定基板上设有用于固定杆穿过的开口;所述拉线机构设于平移机构上,平移机构用于驱动拉线机构沿卡盘的中心轴线方向移动,所述平移机构包括平移机构导轨和平移机构电机;所述拉线机构包括拉丝基座以及设于拉丝基座上的拉线气缸、导线阻尼轮、张力传感器和牵引块,所述拉丝基座定位在平移机构上,所述牵引块位于拉丝基座上朝向顶升机构的一侧,牵引块上设有用于金属丝穿出的出线口,金属丝通过拉线气缸、导线阻尼轮和张力传感器牵制至牵引块上的出线口。

7.作为优选,所述拉丝基座上设有用于稳定绕丝过程中金属丝张力的张力缓冲装置。

8.作为优选,所述顶升气缸为行程可调气缸。

9.一种多规格电熔管件型芯自动绕丝设备的使用方法,包括以下步骤:s1:将电熔管件型芯放置在顶升机构的顶升v型块上,通过顶升气缸推动顶升基板上升并带动顶升v型块和型芯上升,型芯到达旋转机构的装夹高度;s2:旋转调节手轮,调节活动顶尖的升出长度,使得型芯的一端与旋转机构的卡盘抵靠,型芯的另一端与活动顶尖相近;s3:卡盘夹紧型芯,启动尾座气缸,活动顶尖伸出并与型芯的一端抵靠,装夹完成,顶升机构的顶升v型块下降;s4:金属丝通过拉线机构上的拉线气缸、导线阻尼轮和张力传感器牵引至牵引块上的出线口并从出线口伸出,金属丝末端缠绕在一个接线柱上,并将该接线柱插入定位在型芯一侧的安装孔内;s5:同时启动旋转机构和平移机构,卡盘转动带动型芯环绕其自身中心轴线旋转,活动顶尖跟着从动旋转,平移机构推动拉线机构沿卡盘的中心轴线方向移动,使得金属丝螺旋缠绕在型芯上,待平移机构推动拉线机构至预设行程,关停平移机构和旋转机构,型芯上的绕丝完成;s6:给金属丝留出长度余量,剪断金属丝,将该端与型芯连接的金属丝缠绕在第二个接线柱上,并将该接线柱插入定位在型芯另一侧的安装孔内,型芯的绕丝和接线均完成;s7:操作顶升机构的顶升v型块上升,尾座气缸后退,活动顶尖回缩,松开旋转机构的卡盘,顶升机构的顶升v型块再下降,取下型芯,完成绕丝。

10.因此,本发明具有如下有益效果:1、通过顶升机构、尾座机构调节,可实现不同规格的型芯绕丝;2、自动完成电熔管件型芯绕丝操作,有效减少人力投入;3、通过控制拉线机构的平移速度可以较为准确的调整绕丝密度,绕丝密度和质量控制显著提高;4、张力缓冲装置控制金属丝拉丝张力,防止金属丝断裂或过于松弛。

附图说明

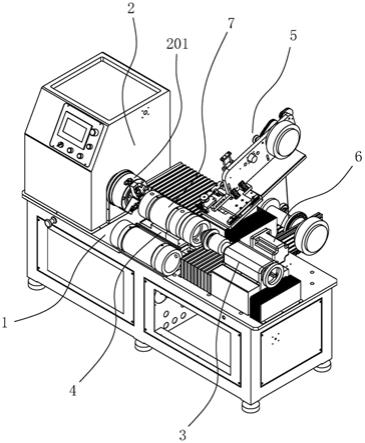

11.图1是本发明的结构示意图。

12.图2是本发明的主视图。

13.图3是本发明的俯视图。

14.图4是本发明的侧视图。

15.图5是本发明中尾座机构的结构示意图。

16.图6是本发明中顶升机构的结构示意图。

17.图7是本发明中拉线机构的结构示意图。

18.1:操作平台;2:旋转机构;201:卡盘;3:尾座机构;301:尾座基体;302:动顶尖;303:调节手轮;4:顶升机构;401:固定基板;402:气缸固定板;403:顶升基板;404:顶升气缸;405:顶升v型块;406:顶升导向杆;407:固定杆;408:v型槽;5:拉线机构;501:拉丝基座;502:拉线气缸503:导线阻尼轮;504:张力传感器;505:牵引块;506:出线口;507:张力缓冲装置;6:平移机构;601:平移机构电机;7:型芯。

具体实施方式

19.下面结合附图和具体实施方案对本发明做进一步的描述。

20.参见图1至图7,一种多规格电熔管件型芯自动绕丝设备,包括操作平台1,所述操作平台1上设有旋转机构2、尾座机构3、顶升机构4、拉线机构5和平移机构6,所述旋转机构2位于操作平台1的左侧,所述尾座机构3位于操作平台1的右侧,旋转机构2和尾座机构3相对设置,所述顶升机构4位于旋转机构2和尾座机构3之间,所述拉线机构5和平移机构6位于顶升机构4的后侧。

21.顶升机构4用于提供较低的型芯7安放位置,对大型芯7的安放能有效减轻工人的劳动强度,型芯7安放后,由顶升机构4进行顶升,到达旋转机构2的装夹高度;旋转机构2用于驱动型芯7环绕其自身轴向旋转;尾座机构3用于将型芯7水平推至旋转机构2的装夹位置,并始终给型芯7一个往旋转机构2方向的作用力,保障型芯7在工作过程中不会脱离或发生位置偏移;拉线机构5用于将收纳盘中的金属丝牵引至型芯7上进行布丝;平移机构6用于驱动拉线机构5沿旋转机构2的旋转轴线方向移动,以实现金属丝在型芯7轴向不同位置布丝。

22.所述旋转机构2至少包括用于夹紧定位型芯7一端的卡盘201,所述卡盘201位于旋转机构2朝向尾座机构3的一侧,旋转机构2内设有用于驱动卡盘201环绕其自身中心轴线旋转的旋转驱动机构,卡盘201的中心轴线与操作平台1平行。

23.所述尾座机构3包括尾座移动线轨、设于尾座移动线轨上的尾座基体301、驱动尾座基体301往旋转机构2方向移动的尾座气缸、位于尾座基体301上且朝向旋转机构2设置的活动顶尖302、驱动活动顶尖302往旋转机构2移动的调节手轮303,如图5所示,调节手轮303用于调节活动顶尖302的升出长短,活动顶尖302可环绕其自身的中心轴线旋转,活动顶尖302的中心轴线与卡盘201的中心轴线重合,活动顶尖302用于顶靠定位型芯7远离卡盘201的一端。

24.所述顶升机构4包括固定基板401、气缸固定板402、顶升基板403、顶升气缸404和顶升v型块405,如图6所示,所述固定基板401与操作平台1相对固定,所述气缸固定板402位于固定基板401下方,气缸固定板402与固定基板401之间通过四根直立的顶升导向杆406相对固定,四根直立的顶升导向杆406位于气缸固定板402的四个角落,所述顶升基板403位于气缸固定板402与固定基板401之间,顶升基板403上设有与顶升导向杆406配套的滑套,气缸固定板402下侧设有用于驱动顶升基板403作上下升降移动的顶升气缸404,所述顶升气缸404为行程可调气缸;所述顶升v型块405位于固定基板401上方,顶升v型块405与顶升基

板403之间通过四根固定杆407相对固定,顶升v型块405可随顶升基板403作上下升降移动,顶升v型块405的顶部设有用于定位型芯7的v型槽408,固定基板401上设有用于固定杆407穿过的开口。

25.所述拉线机构5设于平移机构6上,平移机构6用于驱动拉线机构5沿卡盘201的中心轴线方向移动,所述平移机构6包括平移机构导轨和平移机构电机601;所述拉线机构5包括拉丝基座501以及设于拉丝基座501上的拉线气缸502、导线阻尼轮503、张力传感器504和牵引块505,如图7所示,所述拉丝基座501定位在平移机构6上,所述牵引块505位于拉丝基座501上朝向顶升机构4的一侧,牵引块505上设有用于金属丝穿出的出线口506,金属丝通过拉线气缸502、导线阻尼轮503和张力传感器504牵制至牵引块505上的出线口506。所述拉丝基座501上设有用于稳定绕丝过程中金属丝张力的张力缓冲装置507。

26.一种多规格电熔管件型芯自动绕丝设备的使用方法,包括以下步骤:s1:将电熔管件型芯7放置在顶升机构4的顶升v型块405上,通过顶升气缸404推动顶升基板403上升并带动顶升v型块405和型芯7上升,型芯7到达旋转机构2的装夹高度;s2:旋转调节手轮303,调节活动顶尖302的升出长度,使得型芯7的一端与旋转机构2的卡盘201抵靠,型芯7的另一端与活动顶尖302相近;s3:卡盘201夹紧型芯7,启动尾座气缸,活动顶尖302伸出并与型芯7的一端抵靠,装夹完成,顶升机构4的顶升v型块405下降;s4:金属丝通过拉线机构5上的拉线气缸502、导线阻尼轮503和张力传感器504牵引至牵引块505上的出线口506并从出线口506伸出,金属丝末端缠绕在一个接线柱上,并将该接线柱插入定位在型芯7一侧的安装孔内;s5:同时启动旋转机构2和平移机构6,卡盘201转动带动型芯7环绕其自身中心轴线旋转,活动顶尖302跟着从动旋转,平移机构6推动拉线机构5沿卡盘201的中心轴线方向移动,使得金属丝螺旋缠绕在型芯7上,待平移机构6推动拉线机构5至预设行程,关停平移机构6和旋转机构2,型芯7上的绕丝完成;s6:给金属丝留出长度余量,剪断金属丝,将该端与型芯7连接的金属丝缠绕在第二个接线柱上,并将该接线柱插入定位在型芯7另一侧的安装孔内,型芯7的绕丝和接线均完成;s7:操作顶升机构4的顶升v型块405上升,尾座气缸后退,活动顶尖302回缩,松开旋转机构2的卡盘201,顶升机构4的顶升v型块405再下降,取下型芯7,完成绕丝。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。