1.本发明涉及一种连续溶液聚合方法,包括在液体介质中聚合乙烯和/或α-烯烃以获得聚合物溶液,该聚合物溶液被依次转移至一个从聚合反应溶液回收所得聚合物产物的区段。

背景技术:

2.连续溶液烯烃聚合方法通常需要在溶剂中制备烯烃单体溶液,随后与用于聚合的催化剂接触。液体反应介质包括烯烃单体以及通常取决于待聚合的具体烯烃的惰性烃溶剂,该惰性烃溶剂有助于促进聚烯烃在液体介质中的溶解性。

3.如本领域中已知的,1-丁烯的聚合可以在缺乏聚合惰性溶剂的情况下发生,因为聚-1-丁烯在通常的聚合条件下完全溶于液体单体中,因此导致聚合物溶液的形成。

4.然而,其它烯烃(例如乙烯、丙烯或更高级的α-烯烃)目前是在合适的惰性溶剂(例如环己烷、正己烷、正庚烷、2-甲基戊烷或isopar

tm e(异链烷烃))存在的情况下在溶液相中聚合,因为所得的聚烯烃在通常的聚合条件下不溶于液体单体中。

5.惰性溶剂的存在意味着需要溶剂相关的工艺区段,例如溶剂储存系统和复杂溶剂回收区段,由此从所得聚合物中除去惰性溶剂,然后以可用的形式收集所得聚合物。

6.希望找到一种解决方案以允许简化溶剂相关的工艺区段,并因此减少用于工业厂房的capex支出。

7.现在已经发现,除了1-丁烯之外的烯烃可以在特定聚合条件下在缺乏惰性溶剂的情况下在溶液相中聚合。

技术实现要素:

8.根据一个方面,本发明提供一种用于连续溶液聚合的方法,该方法包括在聚合催化剂存在并且缺乏惰性溶剂的情况下,在满足以下关系的聚合温度(tp)下,使式ch2=chr1所示的第一烯烃与式ch2=chr2所示的第二烯烃聚合,其中r1是氢或具有1-8个碳原子的烃基,r2是具有3-8个碳原子的烃基:

9.tp≥tm 20℃

10.其中tm是所得聚合物的熔融温度。

11.本文所述的方法使得以下工艺区段可以去除:

[0012]-溶剂物流,

[0013]-溶剂储存和泵送,

[0014]-溶剂纯化,

[0015]

此外,还简化了回收区段。

具体实施方式

[0016]

如本发明中所用,术语“聚合物熔体”是指处于熔融状态的烯烃聚合物,尽管其粘

度非常高(至少106厘泊),但仍能够通过齿轮泵泵送。

[0017]

本文所述的方法在满足关系tp≥tm 20℃、优选tp≥tm 25℃,更优选tp≥tm 30℃的聚合温度(tp)下进行,其中tm是所得聚合物的熔融温度。

[0018]

本文所述的方法中使用的聚合催化剂可以是齐格勒-纳塔催化剂体系(ziegler-natta catalyst system)和/或包括茂金属化合物和铝氧烷作为催化剂活化剂的单中心催化剂体系。

[0019]

本文所述的过程方法可以在一个或多个连续搅拌釜反应器(cstr)中或在一个或多个静态混合器反应器(smr)中进行。反应器中的温度通常由外部热交换器保持。

[0020]

在反应介质中的聚烯烃溶液由聚合步骤获得。根据本文所述的方法,反应介质仅包括未反应的单体。

[0021]

在本文所述的方法中聚合的式ch2=chr1(其中r1是氢或具有2-8个碳原子的烃基)所示的第一烯烃单体的实例是乙烯、丙烯、1-丁烯、1-戊烯、1-己烯、4-甲基-1-戊烯、1-辛烯和1-癸烯。

[0022]

在本文所述的方法中聚合的式ch2=chr2(其中r2是具有5-8个碳原子的烃基)所示的第二烯烃单体的实例是1-戊烯、1-己烯、4-甲基-1-戊烯、1-辛烯和1-癸烯。

[0023]

根据本文所述的方法的一个实施方式,第一烯烃单体是乙烯,第二烯烃单体是1-辛烯。

[0024]

所得聚合物产物中第二烯烃单体的含量通常是5-50重量%,优选10-45重量%,更优选15-40重量%。

[0025]

分子量调节剂(例如氢)可以用于控制所得聚烯烃的分子量。关于分子量调节剂和不同单体的浓度,在聚合步骤中可以采用不同的操作条件。

[0026]

根据催化剂体系和烯烃单体,聚合通常在通常高于60℃、优选60-150℃的范围内、更优选80-120℃的温度下操作。

[0027]

此外根据催化剂体系和烯烃单体,聚合通常在低于50barg、优选20-50barg的范围内、更优选25-40barg的压力下操作。

[0028]

液体反应介质在聚合装置内的停留时间通常是20-200分钟,优选60-180分钟。

[0029]

高粘度聚合物溶液从聚合反应器中排出。所得聚合物溶液的粘度不应超过阈值,否则在聚合区段的下游搅拌和/或处理聚合物溶液会变得极困难。聚合物溶液的粘度通常是1000-100000厘泊。

[0030]

任选地通过容积泵将从聚合中排出的聚合物溶液转移到下游分离步骤,在该步骤,从所得聚烯烃颗粒中去除未反应的单体。所述未反应单体的去除可以通过熔融脱挥发分技术适当地实现,其从聚合物溶液开始导致从所产生的聚烯烃中去除挥发性组分,该聚烯烃以聚合物熔体的形式分离。

[0031]

进行熔融脱挥发分技术通常需要150-220℃左右的高温,使得聚合物溶液必须预先经受其中所包含的催化剂组分的失活。催化剂失活避免了在挥发步骤期间聚合物的进一步不受控制的聚合或热降解。它还避免了催化剂残渣的不受控制的反应,这些反应可以产生影响聚合物质量(例如颜色)的副产物。聚合物溶液的失活可以在一个或串联放置的多个混合罐中进行,或者可选择地,在配备有一系列更多混合阶段的单个失活装置中进行。在齐格勒-纳塔催化剂存在下进行聚合的情况下,可以使用本领域已知的任何失活化合物。合适

的失活化合物是具有高于150℃的沸点和至少一个羟基的水或有机化合物。优选的失活化合物的实例是水、丙二醇、二丙二醇、甘油。

[0032]

在催化剂失活之后,聚合物溶液通过在热交换器内流动而经受加热,以便将其温度提高到120-250℃之间的值,该温度值与待在分离步骤中回收的特定单体和惰性溶剂的挥发性有关。如国际专利申请wo 04/000891中所述,具有插入在每个管内的静态混合元件的多管式热交换器可以用于此目的。在每个管内存在多个静态混合元件的目的是实现高粘性聚合物溶液的强烈混合。所述元件引起流动流的最外层和最里层纹理之间的混合,从而有利于不同流体线之间的良好热传递。因此,聚合物溶液中的温度均匀分布:可以使用混合杆作为插入热交换器的管中的静态元件。

[0033]

分离步骤可以通过一个或多个挥发室进行。当使用两个或多个挥发室时,它们在减压下操作。根据本文所述的方法的一个实施方式,如下所述,分离步骤通过三个挥发室的顺序进行。

[0034]

在热交换器的出口处,将聚烯烃溶液引入第一挥发室的上部,其是在120-250℃的温度和5-20bar的压力下操作,优选10-15bar。在第一挥发室中,将聚烯烃溶液的不同组分分离:聚烯烃作为聚合物熔体在重力作用下下落,而挥发性组分(主要是烯烃单体和共聚单体)作为气流从聚烯烃中释放出来,向上流至挥发室的顶部。在聚合物熔体沿第一挥发器垂直下落期间,未反应的(共聚)单体被释放出去,使得在从第一挥发器排出时,聚烯烃熔体中未反应的(共聚)单体的含量通常降低至小于5重量%。

[0035]

第二脱挥发分室优选在比第一室更高的温度下操作,使得在第一挥发器的出口处,聚烯烃熔体通常在第二多管式热交换器中经受进一步加热。该热交换器具有将聚合物熔体的温度调节到第二脱挥发分室中要求的值的功能。特别地,将第二脱挥发分室中的温度调节为180-250℃的值,同时将压力保持在接近于大气压的值,即在0.8-5.0bar的范围内,优选1.0-3.0bar。考虑到温度升高,首先,由于压力显著降低,残余量的烯烃(共聚)单体和大量的惰性溶剂作为气流从聚烯烃熔体中释放出去,向上流动至第二挥发室的顶部。同时,聚烯烃熔体在重力作用下下落并沉降在第二挥发器的底部。特别地,在从第二挥发器排出时,聚烯烃熔体中未反应单体的含量降低至小于1重量%。

[0036]

接着,将从第二挥发器取出的聚烯烃熔体引入第三脱挥发分室,在与第二挥发器相同的温度范围但是真空条件下操作。真空泵设置在将气态组分从该挥发器的顶部转移到单体回收区段的管线上。所述真空泵在第三室内建立高度真空,特别是5-100mbar的压力,优选10-25mbar。由于所述真空条件,残余量的单体和惰性溶剂在聚烯烃熔体沿第三挥发室垂直下落和沉降期间释放出去。因此,在第三挥发器的出口处,单体的总含量可忽略不计(通常低于50ppm重量),同时聚烯烃熔体中惰性溶剂的含量大大降低,直至小于500ppm重量。

[0037]

在每个挥发器底部获得的聚烯烃熔体的特征在于粘度非常高,至少106cp。因此,优选使用特定的泵(例如齿轮泵)来保证从每个脱挥发分室的底部取出聚合物熔体。优选地,齿轮泵直接连接到每个挥发器的底部法兰,以便灌注泵并将聚烯烃熔体传送到下面的工艺步骤。

[0038]

在每个挥发器顶部收集的气流还可以包含少量的其它挥发性组分,例如低聚物、催化剂失活剂和催化剂失活衍生的副产物,使得聚合装置的单体回收区段需要将所述挥发

性化合物从未反应的(共聚)单体中分离出来。单体回收区段包括一个或多个蒸馏塔、干燥单元和液体单体到聚合反应器的再循环管线。

[0039]

本文所述的烯烃的溶液聚合不限于使用任何特定的聚合催化剂族。本发明可用于使用任何催化剂的任何放热聚合反应,不管该催化剂是负载型的还是非负载型的,并且不管它是否是预聚合形式。

[0040]

聚合反应可以在高活性催化体系(例如齐格勒-纳塔催化剂、单中心催化剂、铬基催化剂、钒基催化剂)存在的情况下进行。

[0041]

齐格勒-纳塔催化剂体系包括通过元素周期表(新符号)第4-10族的过渡金属化合物与元素周期表第1、2或13族的有机金属化合物反应获得的催化剂。

[0042]

特别地,过渡金属化合物可以选自ti、v、zr、cr和hf的化合物。优选的化合物是式ti(or)nx

y-n

所示的那些,其中n是0-y;y是钛的化合价;x是卤素,r是具有1-10个碳原子的烃基或cor基团。其中,特别优选的是具有至少一个ti-卤素键的钛化合物,例如四卤化钛或卤代醇化钛。优选的具体钛化合物是ticl3、ticl4、ti(obu)4、ti(obu)cl3、ti(obu)2cl2、ti(obu)3cl。

[0043]

优选的有机金属化合物是有机-al化合物,特别是al-烷基化合物。烷基-al化合物优选选自三烷基铝化合物,例如三乙基铝、三异丁基铝、三正丁基铝、三正己基铝、三正辛基铝。还可以使用烷基铝卤化物、烷基铝氢化物或烷基铝倍半氯化物(例如alet2cl和al2et3cl3),任选地与所述三烷基铝化合物混合。

[0044]

特别合适的高产率齐格勒-纳塔催化剂是那些其中钛化合物负载在活化型卤化镁(优选活化型mgcl2)上的催化剂。特别是对于制备ch2chr烯烃的结晶聚合物(其中r是c1-c10烃基),内部电子供体化合物可以负载在mgcl2上。通常,它们可以选自酯、醚、胺和酮。特别地,优选使用属于1,3-二醚、环醚、邻苯二甲酸酯、苯甲酸酯、乙酸酯和琥珀酸酯的化合物。

[0045]

除了固体催化组分中存在的电子供体之外,还可以使用添加到烷基铝助催化剂组分或聚合反应器中的外部电子供体(ed)。这些外部电子供体可以选自醇、二醇、酯、酮、胺、酰胺、腈、烷氧基硅烷和醚。电子供体化合物(ed)可以单独使用或彼此混合使用。优选地,ed化合物选自脂族醚、酯和烷氧基硅烷。优选的醚是c2-c20脂族醚,特别是优选具有3-5个碳原子的环醚,例如四氢呋喃(thf)、二氧己环。

[0046]

优选的酯是c1-c20脂肪族羧酸的烷基酯,特别是脂肪族单羧酸的c1-c8烷基酯,例如乙酸乙酯、甲酸甲酯、甲酸乙酯、乙酸甲酯、乙酸丙酯、乙酸异丙酯、乙酸正丁酯、乙酸异丁酯。

[0047]

优选的烷氧基硅烷具有式r

a1rb2

si(or3)c,其中a和b是0-2的整数,c是1-3的整数,且(a b c)之和是4;r1、r2和r3是具有1-18个碳原子的烷基、环烷基或芳基自由基。特别优选的是这样的硅化合物,其中a是1,b是1,c是2,r1和r2中的至少一个选自具有3-10个碳原子的支链烷基、环烷基或芳基基团,并且r3是c

1-c

10

烷基基团,特别是甲基。

[0048]

其它有用的催化剂是钒基催化剂,其任选地在卤代有机化合物存在的情况下,包括钒化合物与铝化合物的反应产物。任选地,钒化合物可以负载在无机载体上,例如二氧化硅、氧化铝、氯化镁。合适的钒化合物是vcl4、vcl3、vocl3、乙酰丙酮酸钒。

[0049]

其它有用的催化剂是那些基于铬化合物的催化剂,例如在二氧化硅上的氧化铬,也称为phillips催化剂。

[0050]

其它有用的催化剂是单中心催化剂,例如基于茂金属的催化剂体系,其包括:

[0051]-至少一种包含至少一个п键的过渡金属化合物,

[0052]-至少一种铝氧烷或能够形成烷基-茂金属阳离子的化合物,以及

[0053]-任选地有机铝化合物。

[0054]

优选的一类包含至少一个п键的金属化合物是属于下式(i)的茂金属化合物:

[0055]

cp(l)qamx

p(i)[0056]

其中m是属于元素周期表第4、5族或镧系或锕系的过渡金属;优选地,m是锆、钛或铪;

[0057]

取代基x彼此相同或不同,是选自由氢、卤素、r6、or6、ocor6、sr6、nr

62

和pr

62

组成的组的单阴离子σ配体,其中r6是包含1-40个碳原子的烃基;优选地,取代基x选自由-cl、-br、-me、-et、-n-bu、-sec-bu、-ph、-bz、-ch2sime3、-oet、-opr、-obu、-obz和-nme2组成的组;

[0058]

p是等于金属m的氧化态减2的整数;

[0059]

n是0或1;当n是0时,桥l不存在;

[0060]

l是包含1-40个碳原子、任选地包含至多5个硅原子、桥连cp和a的二价烃部分,优选地,l是二价基团(zr

72

)n;z是c、si,r7基团彼此相同或不同,是氢或包含1-40个碳原子的烃基;

[0061]

更优选地,l选自si(ch3)2、siph2、siphme、sime(sime3)、ch2、(ch2)2、(ch2)3或c(ch3)2;

[0062]

cp是取代或未取代的环戊二烯基基团,其任选地稠合至一个或多个取代或未取代的、饱和、不饱和或芳香族的环;

[0063]

a具有与cp相同的含义,或它是nr7、-o、s部分,其中r7是包含1-40个碳原子的烃基;

[0064]

铝氧烷被认为是包含至少一个以下类型的基团的直链、支链或环状化合物:

[0065][0066]

其中取代基u相同或不同,如上文所定义。

[0067]

特别地,下式的铝氧烷:

[0068][0069]

可以用于直链化合物的情况中,其中n1是0或1-40的整数,并且u取代基相同或不同,是氢原子、卤素原子、c

1-c

20-烷基、c

3-c

20-环烷基、c

6-c

20-芳基、c

7-c

20-烷基芳基或c

7-c

20-芳基烷基,任选地包含硅或锗原子,条件是至少一个u不同于卤素,并且j是0-1范围内的非整数;或下式的铝氧烷:

[0070][0071]

可以用于环状化合物的情况中,其中n2是2-40的整数,并且u取代基如上文所定义。

[0072]

催化剂可以适当地以在预聚合阶段期间借助于如上所述的催化剂预先制备的预

聚物粉末的形式使用。预聚合可以通过任何合适的方法进行,例如使用间歇法、半连续法或连续法在液烃稀释剂中或在气相中聚合。

[0073]

以下实施例必须被认为是本发明范围的代表性和非限制性的实施例。

[0074]

实施例

[0075]

测试方法

[0076]

熔融温度(tm):astm-d2117。

[0077]

熔融指数(mie):astmd1238,条件e。

[0078]

密度:astm-d1505。

[0079]

比较例1和实施例1

[0080]

催化剂体系的制备

[0081]

根据ep 3266824a1的第[0091]-[0095]段的描述制备二甲基甲硅烷基{(2,4,7-三甲基-1-茚基)-7-(2,5-二甲基-环戊二烯[1,2-b:4,3-b’]-二噻吩)}二氯化锆溶液。

[0082]

聚合

[0083]

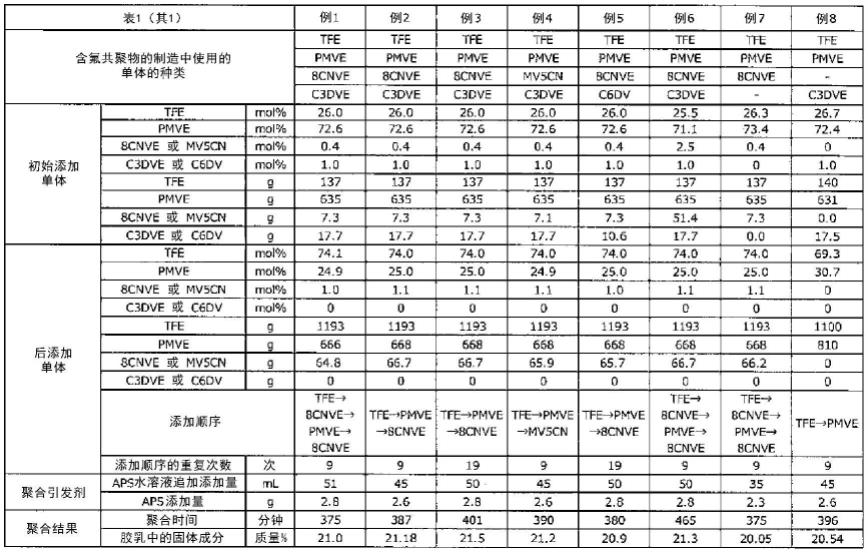

在上述催化剂体系存在的情况下,乙烯和1-辛烯的聚合在连续搅拌釜反应器中的溶液相中进行。在比较例1中使用环己烷作为惰性溶剂,而在实施例1中不使用惰性溶剂,并且液体介质由液体1-辛烯组成。氢用作分子量调节剂。表1中列出了聚合条件,还列出了聚合溶液中的溶液组成和聚烯烃浓度。表2中列出了所得聚合物的表征数据。

[0084]

表1

[0085]

ꢀꢀ

比较例1实施例1温度℃10095压力barg3232聚合物浓度%wt1815单体浓度%wt2185溶剂浓度%wt610氢/乙烯mol/mol

.

10673968854停留时间min138106里程kg/gme(*)20368193

[0086]

(*)千克聚合物/克茂金属催化剂

[0087]

表2

[0088]

ꢀꢀ

比较例1实施例1tm℃33.154.5mieg/10min1.32.6密度g/cc0.8660.855乙烯%wt6057.41-辛烯%wt4042.6

[0089]

将包含乙烯/1-辛烯共聚物的聚合物溶液从聚合反应器中取出并通过螺杆泵转移至分离步骤,在减压下操作的三个挥发室的顺序中进行。

[0090]

聚合物分离和单体回收

[0091]

将聚合物溶液引入第一挥发室,其中乙烯/1-辛烯共聚物以聚合物熔体的形式在

重力作用下沉降到室的底部。同时,未反应的单体从聚合物熔体中释放出去并向上流动至室的顶部,从该室中取出未反应的单体并传送到单体回收区段。

[0092]

将聚合物熔体从第一挥发器的底部排出并引入热交换器中,以便将其温度升高到第二挥发室中要求的值。同样,聚合物熔体在重力作用下沉降到第二挥发室的底部,释放出大量的未反应单体。

[0093]

最后,将来自第二挥发室的聚合物熔体引入第三挥发室中,其是在真空压力下操作的。同样,聚合物熔体在重力作用下沉降到第三挥发室的底部,释放出更多量的未反应单体。

[0094]

表3中列出了每个挥发室中的顶部和底部温度以及操作压力,也显示了从每个挥发室排出的聚合物熔体内的乙烯和1-辛烯的残余含量。

[0095]

表3

[0096]

ꢀꢀ

比较例1实施例1第一室顶部/底部℃196/189189/191第二室顶部/底部℃162/185176/202第三室底部℃199172乙烯排出量kg/h1.28.8

[0097]

在这两种情况下,在第三脱挥发分室出口处,聚合物熔体中未反应单体的含量可忽略不计。

[0098]

实施例2和比较例2

[0099]

在室温下,将自陶氏化学公司购买的具有99℃熔融温度(tm)的乙烯/1-辛烯共聚物pl 1880g与1-辛烯(20%affinity-80%1-辛烯)混合。以0.17℃/min的梯度逐渐升高温度,直至共聚物完全溶解。此时,测量的温度为95℃。基于该信息,在130℃(实施例2)和110℃(比较例2)下,模拟乙烯和1-辛烯在无惰性溶剂的情况下的聚合方法,以获得所述affinity共聚物。实施例2的模拟导致操作平稳,而比较例2的模拟导致操作混乱。根据模拟,聚合热在外部冷却器中去除,以使反应体系通过再循环泵再循环。冷却器的工作流体是夹套水。通过冷却器两侧之间的温差进行热传递。这被称为驱动力。在冷却器中流动的夹套水比反应体系更冷,以便去除聚合热。如果夹套水的温度低于聚合物在反应体系中的溶解温度,则一些聚合物作为粘性固体从聚合物溶液中分离出来,导致在热传递表面的工艺侧上结垢。如果发生这种情况,热传递变得更加困难,并且温度控制器需要更冷的夹套水,使情况更加恶化。反应器操作在温度上变得不稳定并且反应器内容物变得不均匀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。