1.本发明属于有机硅技术领域,具体涉及一种乙烯基氯硅烷的制备方法和装置。

背景技术:

2.乙烯基氯硅烷为属于有机硅硅烷偶联剂的一种,是有机硅工业生产的重要单体,其中,乙烯基三氯硅烷为硅烷偶联剂常用中间单体,其分子式为ch2=chsicl3,由于其具有不饱和基团和活泼氯根,遇水激烈水解,形成相应的硅醇,适用作玻璃纤维表面处理剂和增强塑料层压品的处理剂,以提高制品的机械强度和耐热、防湿性能;还可作为其它乙烯基系有机硅偶联剂的原料;同时还适用于玻璃纤维的表面处理,可改善玻璃纤维与不饱和聚酯、环氧树脂、丙烯酸树脂等的粘接性、耐热性和耐水性。

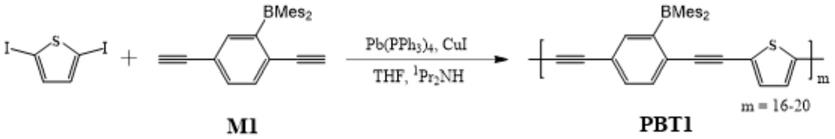

3.合成乙烯基三氯硅烷的方法主要包括:格氏法、加成法、热缩合法等,其中,目前最常用的方法为加成法,即乙炔和三氯氢硅在氯铂酸催化的作用下加成生成乙烯基三氯硅烷,此工艺已成工业化生产主流,其反应的活性好,反应条件较为温和。目前,采用加成法生产乙烯基三氯硅烷的主要反应装置为釜式反应器和塔式反应器,两种反应器均为间歇反应方式,得到相应的目标产物,其反应原理如下:

4.乙烯基三氯硅烷合成的主要反应如下:

5.主要反应化学方程式如下(一次加成反应):

6.hsicl3 c2h2——c2h3sicl37.主要副反应化学方程式如下(二次加成反应):

8.hsicl3 c2h3sicl3——cl3sic2h4sicl39.进行加成法生产时,由于存在二次加成反应,会消耗目标产物和原料,因此如何提高一次加成产物乙烯基三氯硅烷的选择性和收率,是该法生产过程的焦点。

10.目前,乙烯基三氯硅烷合成工艺只通过改变催化剂配体、优化进料方式等方面进行优化完善相关工艺,均存在二次加成产物高、产品收率低、生产成本高等问题。二次加成产物未能开发其他利用价值,目前只能焚烧处理,造成资源的浪费,长期以来不利于乙烯基三氯硅烷产品绿色、高效的大规模生产,因此,近几年开发新的合成技术成为亟待解决的问题。

技术实现要素:

11.本发明实施例的目的是提供一种乙烯基氯硅烷的制备方法和装置,用以解决乙烯基三氯硅烷合成过程中存在二次加成产物高、产品收率低的问题。

12.第一方面,本发明实施例提供了一种乙烯基氯硅烷的制备方法,包括:

13.将溶剂与催化剂加入超重力反应器的反应腔中;

14.将气态的乙炔与三氯氢硅引入超重力反应器并溶入反应腔的液相物料中进行反应;

15.将从超重力反应器中出来的混合气进行冷凝,得到含有溶剂、乙烯基三氯硅烷与

三氯氢硅的混合物。

16.其中,所述超重力反应器为通过内构件旋转产生离心力形成模拟的超重力环境的设备,包括旋转填充床、定-转子反应器、折流旋转床,内构件包括转子、旋转盘、折流板。

17.其中,气相与液相在超重力反应器中的接触方式为逆流接触、错流接触或并流接触。

18.其中,所述溶剂包括氯苯与二甲苯中的至少一种,所述催化剂包括speier催化剂和karstedt催化剂中的至少一种。

19.其中,所述催化剂在物料中的含量为5ppm-8ppm。

20.其中,三氯氢硅和乙炔的摩尔比为1:(2.5-3.5)。

21.其中,乙炔与三氯氢硅的反应温度为90-130℃。

22.其中,在将溶剂与催化剂加入超重力反应器的反应腔中的步骤之后,将气态的乙炔与三氯氢硅引入超重力反应器并溶入反应腔的液相物料中进行反应的步骤之前,还包括:

23.向反应腔中通入乙炔对催化剂进行活化。

24.其中,向反应腔中通入乙炔对催化剂进行活化的步骤包括:

25.向反应腔中通入乙炔并在100-110℃下对催化剂活化30-60min。

26.其中,还包括:

27.将含有溶剂、乙烯基三氯硅烷与三氯氢硅的混合物进行分离得到乙烯基三氯硅烷、三氯氢硅与溶剂,并将分离得到的三氯氢硅与溶剂中的至少一种加入超重力反应器的反应腔中。

28.其中,还包括:

29.引出超重力反应器的反应腔中的部分液相物料,并补加一定的溶剂和催化剂后,经过加热加入至超重力反应器的反应腔中进行反应。

30.第二方面,本发明实施例提供了一种乙烯基氯硅烷的制备装置,包括:

31.超重力反应器,所述超重力反应器具有反应腔,所述超重力反应器具有与所述反应腔连通的第一进口、第二进口、第一出口、第二出口;

32.缓冲罐,所述第一出口与所述缓冲罐连通;

33.输送泵,所述输送泵的进口与所述缓冲罐连通;

34.加热器,所述加热器的进口与所述输送泵的出口连通,所述加热器的出口与所述超重力反应器的第二进口连通;

35.冷凝器,所述第二出口与所述冷凝器的进口连通;

36.储罐,所述冷凝器的出口与所述储罐连通。

37.本发明实施例的乙烯基氯硅烷的制备方法,包括:将溶剂与催化剂加入超重力反应器的反应腔中;将气态的乙炔与三氯氢硅引入超重力反应器并溶入反应腔的液相物料中进行反应;将从超重力反应器中出来的混合气进行冷凝,得到含有溶剂、乙烯基三氯硅烷与乙炔的混合物。在本发明实施例的乙烯基氯硅烷的制备方法中,将气态的乙炔与三氯氢硅加入反应腔中在催化剂的作用下进行反应,将从超重力反应器中出来的混合气进行冷凝得到含有溶剂、乙烯基三氯硅烷与三氯氢硅的混合物,可以将混合物进行分离,得到乙烯基三氯硅烷,溶剂和三氯氢硅可以继续加入至反应腔中进行反应。气液两相在超重力反应器中

接触,气相被液相吸收,在催化剂的作用下乙炔与三氯氢硅发生反应,生成乙烯基三氯硅烷,且所生成的乙烯基三氯硅烷被过量乙炔解吸,迅速离开超重力反应器,从而降低副反应(二次加成反应)发生的几率,乙烯基三氯硅烷和乙炔混合气经后续分离得到目标产品乙烯基三氯硅烷。本发明可以克服现有生产技术中二次加成产物高,产品一次转化率低、收率低、生产成本高等问题,为乙烯基三氯硅烷高质量、绿色生产提供保障。

附图说明

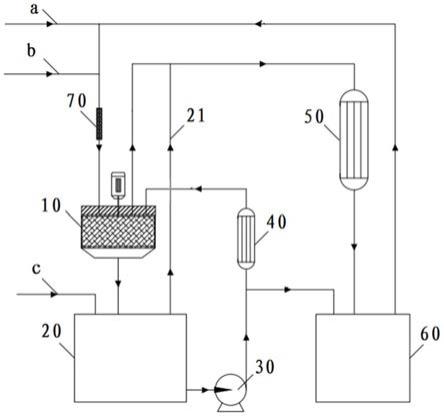

38.图1为制备装置的一个连接示意图。

39.附图标记

40.超重力反应器10;

41.缓冲罐20;平衡管21;

42.输送泵30;

43.加热器40;

44.冷凝器50;

45.储罐60;

46.混合器70。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.下面通过具体的实施例对本发明实施例提供的乙烯基氯硅烷的制备方法进行详细地说明。

49.本发明实施例的乙烯基氯硅烷的制备方法,包括:

50.将溶剂与催化剂加入超重力反应器的反应腔中;

51.将气态的乙炔与三氯氢硅引入超重力反应器并溶入反应腔的液相物料中进行反应;

52.将从超重力反应器中出来的混合气进行冷凝,得到含有溶剂、乙烯基三氯硅烷与三氯氢硅的混合物。

53.在制备过程中,溶剂与催化剂加入超重力反应器的反应腔中形成液相物料,将气态的乙炔与三氯氢硅加入反应腔中的液相物料中进行反应,然后将从超重力反应器中出来的混合气进行冷凝得到含有溶剂、乙烯基三氯硅烷与三氯氢硅的混合物,通过分离可以得到乙烯基三氯硅烷。

54.超重力反应器是一种通过离心力形成模拟的超重力环境的装置,其利用内构件的旋转产生超重力场,在该超重力场中,强大的剪切力可以把液体撕裂成微米至纳米级的液膜、液丝和液滴,产生巨大和快速更新的相界面,使相间传质速率比传统反应器中的提高1-3个数量级,微观混合和相间传质过程得到极大强化。超重力反应器为通过内构件旋转产生离心力形成模拟的超重力环境的设备,包括但不限于旋转填充床、定-转子反应器、折流旋

转床等,内构件包括但不限于转子、旋转盘、折流板等。气相与液相在超重力反应器中的接触方式可以为逆流接触、错流接触或并流接触。

55.在本发明实施例的乙烯基氯硅烷的制备方法中,将气态的乙炔与三氯氢硅加入反应腔中在催化剂的作用下进行反应,将从超重力反应器中出来的混合气进行冷凝得到含有溶剂、乙烯基三氯硅烷与三氯氢硅的混合物,可以将混合物进行分离,得到乙烯基三氯硅烷,溶剂和三氯氢硅可以继续加入至反应腔中进行反应。气液两相在超重力反应器中接触,气相被液相吸收,在催化剂的作用下乙炔与三氯氢硅发生反应,生成乙烯基三氯硅烷,且所生成的乙烯基三氯硅烷被过量乙炔解吸,迅速离开超重力反应器,从而降低副反应(二次加成反应)发生的几率,乙烯基三氯硅烷和乙炔混合气经后续分离得到目标产品乙烯基三氯硅烷。在乙烯基三氯硅烷合成过程中,一次加成反应的速率远远大于二次加成反应的速率,利用超重力反应器高度强化相间传质以及物料停留时间短的特点,在促进一次加成反应的同时抑制二次加成反应,从而提高目标产物的收率。本发明可以克服现有生产技术中二次加成产物高,产品一次转化率低、收率低、生产成本高等问题,为乙烯基三氯硅烷高质量、绿色生产提供保障。

56.可选地,超重力反应器为通过内构件旋转产生离心力形成模拟的超重力环境的设备,包括旋转填充床、定-转子反应器、折流旋转床,内构件包括转子、旋转盘、折流板。

57.可选地,气相与液相在超重力反应器中的接触方式为逆流接触、错流接触或并流接触,有利于促进气相与液相的接触,促进反应的进行。

58.在一些实施例中,所述溶剂可以包括氯苯与二甲苯中的至少一种,所述催化剂包括speier催化剂和karstedt催化剂中的至少一种。溶剂可以选择氯苯或甲苯或丙基三氯硅烷,催化剂可以以第

ⅷ

族金属为主催化剂,可以选择氯铂酸为催化剂,每一釜加入量可以为10~15g,催化剂浓度可以在5ppm-8ppm,催化剂可以选用卡尔斯特催化剂。

59.可选地,所述催化剂在液相物料中的含量可以为5ppm-8ppm,可以根据实际选择。

60.可选地,三氯氢硅和乙炔的摩尔比可以为1:(2.5-3.5),比如,三氯氢硅和乙炔的摩尔比可以为1:3,具体的比例可以根据实际的情况选择。

61.在一些实施例中,乙炔与三氯氢硅的反应温度可以为90-130℃,比如,乙炔与三氯氢硅的反应温度可以为100℃,具体的温度可以根据实际的情况选择。

62.在本发明的实施例中,在将溶剂与催化剂加入超重力反应器的反应腔中的步骤之后,将气态的乙炔与三氯氢硅引入超重力反应器并溶入反应腔的液相物料中进行反应的步骤之前,还可以包括:

63.向反应腔中通入乙炔对催化剂进行活化。通过乙炔对催化剂进行活化可以提高催化剂的活性,提高催化效率。

64.其中,向反应腔中通入乙炔对催化剂进行活化的步骤可以包括:

65.向反应腔中通入乙炔并在100-110℃下对催化剂活化30-60min。比如,向反应腔中通入乙炔并在110℃下对催化剂活化50min,通过乙炔对催化剂进行活化,可以提高催化剂的活性与催化效率。

66.在一些实施例中,制备方法还可以包括:

67.将含有溶剂、乙烯基三氯硅烷与三氯氢硅的混合物进行分离得到乙烯基三氯硅烷、三氯氢硅与溶剂,并将分离得到的三氯氢硅与溶剂中的至少一种加入超重力反应器的

反应腔中。使得分离得到的三氯氢硅与溶剂中的至少一种加入超重力反应器的反应腔中继续进行反应,使得原料有效利用,提高利用率。可以将从超重力反应器中出来的混合气进行冷凝,未冷凝的不凝气中的乙炔可以加入超重力反应器的反应腔中继续进行反应。

68.在本发明的实施例中,制备方法还可以包括:

69.引出超重力反应器的反应腔中的部分液相物料,并补加一定的溶剂和催化剂后,经过加热加入至超重力反应器的反应腔中进行反应。

70.通过预先加热可以缩短在超重力反应器的反应腔中的反应时间,保持超重力反应器的反应腔中反应的稳定和温度。

71.制备过程中,可以将原料三氯氢硅与乙炔气体按照一定的比例混合均匀后引入到超重力反应器中,在反应器中,三氯氢硅和乙炔压力可以选择0.08~0.1mpa,三氯氢硅和乙炔摩尔比可以为1:2.5-3.5,混合后气体温度可以为100~120℃,混合三氯氢硅与乙炔的混合器可以选择dn40-dn80。

72.在超重力反应器中气相原料与含催化剂的循环液接触发生反应,超重力反应器气相出口的气相经过冷凝器冷却,得到反应混合液进入到储罐,未反应完的乙炔气体继续返回至原料乙炔中进行循环;超重力反应器中的反应循环液从液相出口返回至缓冲罐中继续循环。反应过程中部分溶剂将会随超重力反应器气相进入到储罐,需要根据液位变化情况,可以通过溶剂管线补加相应的溶剂,保障超重力反应器中催化剂浓度和反应效率。

73.本发明实施例提供一种乙烯基氯硅烷的制备装置,如图1所示,包括:超重力反应器10、缓冲罐20、输送泵30、加热器40、冷凝器50与储罐60,其中,超重力反应器10具有反应腔,超重力反应器10具有与反应腔连通的第一进口、第二进口、第一出口、第二出口,超重力反应器10的第一出口与缓冲罐20连通。输送泵30的进口与缓冲罐20连通,加热器40的进口与输送泵30的出口连通,加热器40的出口与超重力反应器10的第二进口连通;超重力反应器10的第二出口与冷凝器50的进口连通,冷凝器50的出口与储罐60连通。

74.可以将物料c(溶剂与催化剂)加入至缓冲罐20中,通过输送泵30将缓冲罐20中物料输送至加热器40中加热,加热后的物料从加热器40的出口流出至超重力反应器10的反应腔,将加热混合后的溶剂与催化剂通过第二进口加入超重力反应器10的反应腔中,将气态的乙炔a与三氯氢硅b溶入反应腔中的液相物料中进行反应,通过输送泵30可以将缓冲罐20中的物料输送至储罐60中。原料三氯氢硅b与乙炔a气体按照一定的比例可以进入混合器70中,混合器70的出口与超重力反应器10的第一进口连通,以便于进料。

75.将从超重力反应器10中出来的混合气通过冷凝器50进行冷凝,得到含有溶剂、乙烯基三氯硅烷与三氯氢硅的混合物,冷凝器50冷凝得到的混合物储存在储罐60中。超重力反应器10的第二出口与冷凝器50的进口可以通过平衡管21连通,平衡管21可以与缓冲罐20连通。超重力反应器10中未反应完的乙炔气体、部分产品和溶剂气化后经气相管线可以与缓冲罐20的平衡管21的气相物料相汇合进入冷凝器50中,得到反应混合液进入到储罐60中待精馏,未反应的乙炔气可以通过与储罐60连通的管线继续返回至系统,循环使用。冷凝器50可以选择搪瓷列管换热器,储罐60可以选择不锈钢材质。由于超重力反应器10中部分溶剂随着产物带出,需要通过管线定期向缓冲罐20补加溶剂氯苯或甲苯,保持液位平衡。超重力反应器10为通过内构件旋转产生离心力形成模拟的超重力环境的设备,包括但不限于旋转填充床、定-转子反应器、折流旋转床等,内构件包括但不限于转子、旋转盘、折流板等。气

相与液相在超重力反应器10中的接触方式可以为逆流接触、错流接触或并流接触。

76.在制备过程中,可以通过管线向溶剂缓冲罐20加入溶剂和催化剂,缓冲罐20的体积可以选为2立方,材质可以选择搪瓷设备,加入溶剂量可以为反应腔体积的1/2~2/3,溶剂可以选择氯苯或甲苯或丙基三氯硅烷,催化剂以第

ⅷ

族金属为主催化剂,可以选择氯铂酸为催化剂,每一釜加入量为10~15g,催化剂浓度可以在5ppm-8ppm,催化剂可以选用卡尔斯特催化剂。催化剂可采用speier催化剂和karstedt催化剂。通过加热器40可以对循环液进行加热,使温度升高至90~130℃,达到催化剂反应温度,保障催化剂的活性,保持此温度波动范围在

±

5℃以内。

77.缓冲罐20中加入溶剂和催化剂后,开启超重力反应器10,随后开启输送泵30,向超重力反应器10进料循环,控制进入超重力反应器10循环量在5-6方/小时,通过对加热器40通入蒸汽,将反应液温度缓慢提升至110-125℃之间,加热蒸汽可以选择0.4-0.5mpa饱和蒸汽,流量8方/小时,扬程30米。

78.缓慢通过原料乙炔管线通入乙炔气体,对催化剂进行活化,同时控制反应体系压力在30-80kpa,活化乙炔流量10-15kg/小时,温度100-110℃,压力100-120kpa,活化时间30-60min。待催化剂活化完成后,将气化后的原料三氯氢硅与乙炔气体按照一定的比例进行汇合进入混合器70中,再进入到超重力反应器10中,可以选择乙炔进料量在40-70kg/小时,乙炔压力可以选择100-120kpa,乙炔和三氯氢硅质量比可以在1~1.8:1,可以选择1.5:1,三氯氢硅气化后的压力可以为150-220kpa,可以选择200kpa,混合后气体温度在100~120℃,混合后的压力可以选择100-120kpa,混合器70可以选择为dn100-dn125,原料混合气在超重力反应器10中与含催化剂的循环液进行接触发生反应,超重力反应器10材质可以选择不锈钢设备,内部填料可以选择金属丝网填料,超重力反应器10的转速可以选择在100-3000转/min。

79.将从超重力反应器10中出来的混合气通过冷凝器50进行冷凝,得到含有溶剂、乙烯基三氯硅烷与三氯氢硅的混合物,冷凝器50冷凝得到的混合物储存在储罐60中。超重力反应器10中未反应完的乙炔气体、部分产品和溶剂气化后经气相管线可以与缓冲罐20的平衡管21的气相物料相汇合进入冷凝器50中,得到反应混合液进入到储罐60中待精馏,未反应的乙炔气可以通过与储罐60连通的管线继续返回至系统,循环使用。根据取样分析数据和三氯氢硅投入量确定反应终止时间,可以选择三氯氢硅总进料量达到2-2.5吨后停止原料进料,并开始降温,待温度降低至40-60℃后,通过输送泵30可以将反应结束后的液相物料送入到储罐60中待后续处理。

80.本发明利用超重力技术合成乙烯基三氯硅烷,可以强化原料与催化剂体系的传质过程,增加气相原料与催化剂溶剂接触面积,并且设置可调节功能,可根据反应情况及时调整负荷,保障反应所需要的条件,提高乙烯基三氯硅烷产率,产物收率达到95%以上;利用合成乙烯基三氯硅烷过程中主副反应速率的不同,且物料在超重力反应器中停留时间短的特点,促进一次加成反应,并同时抑制二次加成反应,从而提高乙烯基三氯硅烷的收率,且有效减少二次加成产物,可实现提高产品产能、降低生产成本等多重目的,形成新的工艺技术路线,简化反应流程;操控简单,便于实现自动化控制,所使用装置体积小,占地面积小,设备维修简单,提高了生产的稳定性和安全性。

81.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体

实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。