1.本发明属于靶材制备领域,具体涉及一种旋转钼靶材的制备方法。

背景技术:

2.在光伏太阳能电池领域,钼靶材由于具有良好的导电性能、耐蚀性能、高的光反射性能、高压缩应力等特点,被薄膜太阳能电池行业选为优良的背电极材料。薄膜太阳能产业主要有碲化镉(cdte)、铜铟硒(cis)/铜铟镓硒(cigs)、硅基薄膜三类太阳能电池组成,cdte、cis/cigs电池玻璃板上溅射厚度0.5~1.5μm的钼背电极,对钼靶的性能要求很高。同时旋转管靶较与平面靶相比,旋转靶具有利用率高,镀膜成分均匀等特点,是磁控溅射镀膜领域的标准选材。但迄今为止,由于设备和技术的限制,国内仍没有专门生产旋转钼靶材的专业公司,难以生产出满足现有市场要求的旋转钼靶材,仍需要从国外进口。

3.目前旋转钼靶主要采用粉末烧结法和变形法,粉末烧结法为采用一定粒度的钼粉,经混粉、装粉、冷等静压成型、高温烧结,再经机械加工制成成品;变形法为采用粉末冶金烧结法制成钼管坯,经锻造、挤压、热处理、机械加工至成品。采用一般的粉末冶金法制备的钼管靶致密度低,空隙率高;而变形法制备的钼管靶容易开裂,材料利用率低,成本高。

4.cn109097747a公开了一种管型靶材的生产方法,所述生产方法步骤如下:步骤一:选用费氏粒度2~5μm的钼粉备用;步骤二:将钼粉装入设计好的管型不锈钢包套中,充分振实;步骤三:对不锈钢包套进行抽真空处理,并且进行封焊;步骤四:在预定条件下对物料进行压缩加热成型;步骤五:将不锈钢包套去除,得到钼管胚;步骤六:将钼管胚加热,同时进行挤压加工;步骤七:将完成挤压加工的钼管胚进行机械加工,得到成品钼管;该方法通过热等静压成型及挤压加工的方式对钼材料进行处理加工,制成钼管,提高工作效率,降低生产成本,缩短生产时间。

5.cn104646929b公开了钼管靶材的制造方法,该方法采用一定粒度的钼粉,装粉,cip后进行通氢气烧结成中空圆柱结构的钼管靶,再通过机械加工,挤压,二次机械加工制备成符合尺寸的钼管靶材;其工艺简单,生产成本低,靶材纯度高。

6.cn105478771b公开了一种低成本钼管靶材的制造方法,该方法以钼粉为原料,依次包括装粉步骤、冷等静压(cip)步骤、烧结步骤以及热等静压(hip)步骤,其工艺简单,工艺路程短,质量易于控制。

7.cn100566921公开了一种高密度钼管的制备方法,所提供的方法是通过:(1)将纯度》3n、粒度为1~10μm的钼粉于160~220mpa等静压成型后,于中频炉中在1600~2000℃,氢气保护条件下烧结1~8h,制备成环形钼管坯;(2)采用700~1500℃锻打与700~1500℃挤压相结合提高步骤(1)所得钼管坯的密度;(3)再将高密度钼管坯,于700~1200℃退火1~5h消除应力后,进行机械加工、清洗、干燥得到高密度钼管;该方法生产成本低。

8.现有的粉末冶金法制备旋转钼管靶材,虽通过直接热等静压或冷等静压、高温烧结、低温热等静压烧结的方式达到了致密度的要求,但是由于用化学法制备的钼粉粒度比较小,装模密度只有30%,装模热等静压后变形量大,材料利用率低;或者需通过两次烧结

来减小收缩变形量,工艺复杂。

9.因此,提供一种新的方法制备致密度高,材料利用高的旋转钼靶材,成为目前亟需解决的问题。

技术实现要素:

10.针对现有技术存在的不足,本发明的目的在于提供一种旋转钼靶材的制备方法,先将钼粉进行冷等静压,得到钼坯料;再将所述钼坯料进行车削,得到精加工钼粉;最后将所述精加工钼粉依次进行真空脱气和热等静压,得到旋转钼靶材;本发明所述制备方法制得的旋转钼靶材致密度高,同时材料利用率高;且操作简便,生产成本低。

11.为达此目的,本发明采用以下技术方案:

12.本发明的目的之一在于提供一种旋转钼靶材的制备方法,所述制备方法包括如下步骤:

13.(1)将钼粉进行冷等静压,得到钼坯料;

14.(2)将步骤(1)所述钼坯料进行车削,得到精加工钼粉;

15.(3)将步骤(2)所述精加工钼粉依次进行真空脱气和热等静压,得到旋转钼靶材。

16.本发明通过冷等静压和车削相结合的方式,重新调整了钼粉的粒度,使钼粉在后续热等静压的过程中,更加牢固的结合在一起,解决了目前粉末冶金法制备旋转钼靶材时利用率低、工艺复杂的问题,同时降低了生产成本,制得的旋转钼靶材致密度高,同时材料利用率高;且操作简便,生产成本低。

17.作为本发明优选的技术方案,步骤(1)所述钼粉的粒度为2~5μm,例如可以是2μm,2.2μm,2.4μm,2.6μm,2.8μm,3μm,3.2μm,3.4μm,3.6μm,3.8μm,4μm,4.2μm,4.4μm,4.6μm,4.8μm,5μm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

18.优选地,步骤(1)所述钼粉的纯度≥99.95%,例如可以是99.95%,99.96%,99.97%,99.98%,99.99%,99.995%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

19.作为本发明优选的技术方案,步骤(1)所述冷等静压采用胶套进行。

20.作为本发明优选的技术方案,步骤(1)所述冷等静压的温度为10~30℃,例如可以是10℃,12℃,14℃,16℃,18℃,20℃,22℃,24℃,26℃,28℃,30℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

21.优选地,步骤(1)所述冷等静压的压力为160~220mpa,例如可以是160mpa,165mpa,170mpa,175mpa,180mpa,185mpa,190mpa,195mpa,200mpa,205mpa,210mpa,215mpa,220mpa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

22.优选地,步骤(1)所述冷等静压的时间为20~40min,例如可以是20min,22min,24min,26min,28min,30min,32min,34min,36min,38min,40min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

23.作为本发明优选的技术方案,步骤(2)所述车削的进给量为0.5~1.5mm,例如可以是0.5mm,0.6mm,0.7mm,0.8mm,0.9mm,1mm,1.1mm,1.2mm,1.3mm,1.4mm,1.5mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

24.本发明所述车削的进给量为0.5~1.5mm,若低于0.5mm,则会导致颗粒过小,达不

到必要的装实致密度;若高于1.5mm,则会导致颗粒过大,hip后达不到必要的致密度。

25.优选地,步骤(2)所述车削的速度为200~300mm/min,例如可以是200mm/min,210mm/min,220mm/min,230mm/min,240mm/min,250mm/min,260mm/min,270mm/min,280mm/min,290mm/min,300mm/min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

26.作为本发明优选的技术方案,所述制备方法还包括:在步骤(2)所述车削后,经筛分得到所述精加工钼粉。

27.优选地,步骤(2)所述精加工钼粉的目数为80~180目,例如可以是80目,90目,100目,110目,120目,130目,140目,150目,160目,170目,180目等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

28.本发明中精加工钼粉的目数为80~180目,若低于80目,则会导致颗粒过大,hip后达不到必要的致密度;若高于180目,则会导致颗粒过小,达不到必要的装实致密度,hip后变形量大。

29.作为本发明优选的技术方案,步骤(3)所述真空脱气和所述热等静压采用低碳钢包套进行。

30.作为本发明优选的技术方案,步骤(3)所述真空脱气的温度为400~600℃,例如可以是400℃,420℃,440℃,460℃,480℃,500℃,520℃,540℃,560℃,580℃,600℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

31.优选地,步骤(3)所述真空脱气的真空度达到1.0

×

10-3

~1.0

×

10-2

pa,例如可以是1.0

×

10-3

pa,2.0

×

10-3

pa,3.0

×

10-3

pa,4.0

×

10-3

pa,5.0

×

10-3

pa,6.0

×

10-3

pa,7.0

×

10-3

pa,8.0

×

10-3

pa,9.0

×

10-3

pa,1.0

×

10-2

pa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

32.优选地,步骤(3)所述真空脱气的时间为6~9h,例如可以是6h,6.2h,6.4h,6.6h,6.8h,7h,7.2h,7.4h,7.6h,7.8h,8h,8.2h,8.4h,8.6h,8.8h,9h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

33.作为本发明优选的技术方案,步骤(3)所述热等静压的温度为1000~1250℃,例如可以是1000℃,1020℃,1050℃,1100℃,1130℃,1150℃,1170℃,1200℃,1220℃,1250℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

34.优选地,步骤(3)所述热等静压的压力为100~150mpa,例如可以是100mpa,105mpa,110mpa,115mpa,120mpa,125mpa,130mpa,135mpa,140mpa,145mpa,150mpa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

35.优选地,步骤(3)所述热等静压的时间为3~6h,例如可以是3h,3.2h,3.5h,3.7h,4h,4.3h,4.5h,4.8h,5h,5.2h,5.5h,5.8h,6h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

36.作为本发明优选的技术方案,所述制备方法包括如下步骤:

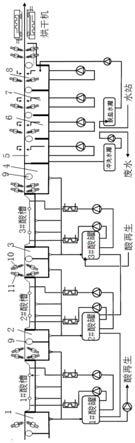

37.(1)将粒度2~5μm、纯度≥99.95%的钼粉装入胶套后,在温度10~30℃、压力160~220mpa冷等静压20~40min,得到钼坯料;

38.(2)将步骤(1)所述钼坯料进行车削,控制车削的进给量为0.5~1.5mm,速度为200~300mm/min;经筛分得到80~180目的精加工钼粉;

39.(3)将步骤(2)所述精加工钼粉装入低碳钢包套,控制温度400~600℃、真空度1.0

×

10-3

~1.0

×

10-2

pa真空脱气6~9h,在温度1000~1250℃、压力100~150mpa热等静压3~6h,得到旋转钼靶材。

40.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

41.与现有技术相比,本发明的有益效果为:

42.(1)本发明所述旋转钼靶材的制备方法解决了目前粉末冶金法制备旋转钼靶材时利用率低、工艺复杂的问题,制得的旋转钼靶材致密度高,同时材料利用率高;

43.(2)本发明所述旋转钼靶材的制备方法简化了现有的包括热等静压/冷等静压-高温烧结-低温热等静压烧结的工艺流程,操作简便,降低生产成本。

具体实施方式

44.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

45.实施例1

46.本实施例提供了一种旋转钼靶材的制备方法,所述制备方法包括如下步骤:

47.(1)将粒度3μm、纯度99.99%的钼粉装入胶套后,在温度20℃、压力200mpa冷等静压30min,得到钼坯料;

48.(2)将步骤(1)所述钼坯料进行车削,控制车削的进给量为1mm,速度为200mm/min;经筛分得到140目的精加工钼粉;

49.(3)将步骤(2)所述精加工钼粉装入低碳钢包套,控制温度500℃、真空度1.0

×

10-3

pa真空脱气6h,在温度1250℃、压力100mpa热等静压5h,得到旋转钼靶材。

50.实施例2

51.本实施例提供了一种旋转钼靶材的制备方法,所述制备方法包括如下步骤:

52.(1)将粒度2μm、纯度99.95%的钼粉装入胶套后,在温度10℃、压力220mpa冷等静压20min,得到钼坯料;

53.(2)将步骤(1)所述钼坯料进行车削,控制车削的进给量为0.5mm,速度为250mm/min;经筛分得到80目的精加工钼粉;

54.(3)将步骤(2)所述精加工钼粉装入低碳钢包套,控制温度400℃、真空度1.0

×

10-2

pa真空脱气9h,在温度1000℃、压力125mpa热等静压6h,得到旋转钼靶材。

55.实施例3

56.本实施例提供了一种旋转钼靶材的制备方法,所述制备方法包括如下步骤:

57.(1)将粒度5μm、纯度99.97%的钼粉装入胶套后,在温度30℃、压力160mpa冷等静压40min,得到钼坯料;

58.(2)将步骤(1)所述钼坯料进行车削,控制车削的进给量为1.5mm,速度为300mm/min;经筛分得到180目的精加工钼粉;

59.(3)将步骤(2)所述精加工钼粉装入低碳钢包套,控制温度600℃、真空度5.0

×

10-3

pa真空脱气7h,在温度1100℃、压力150mpa热等静压3h,得到旋转钼靶材。

60.实施例4

61.本实施例提供了一种旋转钼靶材的制备方法,参照实施例1所述的制备方法,区别仅在于:步骤(2)所述精加工钼粉的目数为280目。

62.实施例5

63.本实施例提供了一种旋转钼靶材的制备方法,参照实施例1所述的制备方法,区别仅在于:步骤(2)所述精加工钼粉的目数为50目。

64.对比例1

65.本对比例提供了一种旋转钼靶材的制备方法,所述制备方法包括如下步骤:

66.将粒度3μm、纯度99.99%的钼粉直接装入低碳钢包套,控制温度500℃、真空度1.0

×

10-3

pa真空脱气6h,在温度1250℃、压力100mpa热等静压5h,得到旋转钼靶材。

67.(一)将上述实施例与对比例所得旋转钼靶材的致密度进行测试,方法如下:

68.实际密度ρ

实际

与理论密度ρ

理论

的比值即为致密度,即,致密度=ρ

实际

/ρ

理论

×

100%,采用大量程固体密度测试仪测试旋转钼靶材的实际密度;

69.将上述实施例与对比例所得旋转钼靶材致密度的测试结果列于表1。

70.(二)将上述实施例与对比例所述制备方法中钼粉的利用率进行测试,方法如下:

71.旋转钼靶材的质量m与实际投入钼粉的重量m0之比为钼粉的利用率,即,钼粉利用率=m/m0×

100%;

72.将上述实施例与对比例钼粉利用率的测试结果列于表1。

73.表1

74.项目致密度/%钼粉利用率/%实施例199.8963.2实施例299.8565.3实施例399.7561.3实施例499.5145.6实施例597.8562.2对比例198.7230.5

75.由表1可以得出以下几点:

76.(1)由实施例1-3可以看出,本发明所述旋转钼靶材的制备方法制备的旋转钼靶材致密度高,钼粉利用率高;

77.(2)将实施例1和实施例4、5进行对比,可以发现,由于实施例4中步骤(2)所述精加工钼粉的目数为280目,超出本发明优选的80~180目,颗粒过小,hip后变形量大,钼粉利用率下降;由于实施例5中步骤(2)所述精加工钼粉的目数为50目,低于本发明优选的80~180目,颗粒过大,导致hip后旋转钼靶材致密度下降;

78.(3)将实施例1和对比例1进行对比,可以发现,对比例1省略了步骤(2)的冷等静压和车削,导致旋转钼靶材的致密度下降,靶材利用率大幅降低。

79.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。