1.本发明属于再生铝合金技术领域,具体涉及一种再生航铝熔体氩气精炼装备及精炼方法。

背景技术:

2.再生铝熔体中存在气体、固体夹杂物,采用盐类和氮气精炼剂带来熔体盐类杂质和氮化铝固体夹杂物,致再生铝熔体纯净度低并产生二次污染,造成再生铝合金降级利用。因此,亟需绿色无污染的再生铝熔体深度净化技术,实现高纯度的再生铝熔体,满足航空铝合金保级循环利用的要求。

3.目前铝及再生铝工厂主要精炼方式有两种,一是炉内氮气喷粉精炼,利用氮气混合含氯化物、氟化物的盐类精炼剂粉末,由炉前工手持长铁管吹入铝液。该方法:精炼不均匀,工人手持铁管吹气位置存在死角,铝液底部、熔炼炉四周除气除渣效果差;气泡大且集中,精炼效果差;机械搅拌作用弱,铝液成分存在偏析;氮气与高温铝液反应污染熔体且增加铝灰中的氮化铝含量,二次铝灰处理难;精炼剂中的氯盐、氟盐等对铝液带来二次污染,增加铝液含气量及固体夹杂物;精炼过程中生成大量含氯、含氟有毒气体,污染环境、腐蚀设备;需人工实时调整位置,工作强度大,炉前温度高,具有安全隐患。二是在线除气箱,铝液经溜槽流入除气箱,除气箱中设置有可旋转的气体喷头,使精炼气体、盐类精炼剂通过旋转喷头喷出,形成细小气泡,通过转子搅动使气泡均匀分布于除气箱的熔体中进行精炼除气除杂。但该方法受限于除气箱体积较小,需要配置多个转子进行多级旋转精炼以提升除杂效果,导致气体利用率低、生产效率低等问题。

4.中国专利cn109628773b公开了一种低压浇注铝合金熔体氩气保护旋吹精炼的方法,该方法将铝合金进行化料,化料过程中采用钟罩盖住石墨坩埚并将氩气通入石墨坩埚,化料结束后采用精炼装置对铝液进行氩气旋吹精炼后静置,而后铸件采用连接有压缩空气机的低压浇注设备通过低压浇注工艺进行浇注。该方法解决了低压铸造铝合金熔体含氢量较大的问题,但是其对固体夹杂物去除效果不明;且原料为纯铝合金,化料后的气/固体夹杂少,该方法不适用于原料为废旧铝合金的杂质较多的再生铝精炼过程;需单独配置石墨坩埚进行精炼,设备、工艺复杂。

5.中国专利cn212357354u公开了一种生产现场用铝合金搅拌精炼装置,包括气体输送系统和除气组件,所述的气体输送系统包括控制器、阀体和出气管,所述除气组件包括框架、进气口、配重板、储气室、出气盖体和底板,所述框架的一侧设有与出气管出口相连的进气口,所述框架内自上而下分别设有出气盖板、储气室、配重板和底板,所述出气盖板上的通孔经储气室与框架一侧的进气口贯通。该精炼装置能用于易吸气、易氧化铝合金材料在线铸造活塞时实时使用的、气泡分布均匀、无波动的搅拌。但是该装置配有专用除气容器,设备较为复杂;气路及出气盖板长期浸入熔体,易被铝液腐蚀,维护难度高;该装置通过出气盖板静态吹气,产生的气泡大,气体利用率低,除气除渣效率低、效果差,仅适用于品质要求低的铸造铝合金使用,不适用于生产超净航铝熔体。

6.中国专利cn214244569u公开了一种全自动向熔炼炉内均匀输送铝合金精炼剂的装置,六轴机械臂、纵向伸缩支撑机构固定在横向移动小车上面,纵向伸缩机构安装在六轴机械臂前段;当熔炼炉打开后,纵向移动小车行行走到熔炼炉门口中间位置,纵向伸缩机构伸进炉内,机械臂按照设定的运动轨迹进行精炼剂添加。该专利装置安全性高,不会造成人员被液态铝烫伤,精炼剂添加均匀,添加数量,添加时间可以数字控制,自动化程度高,且无需额外精炼容器。但是该专利装置仅通过伸缩方管以氮气为载体添加精炼剂,生成的气泡大且集中,精炼效果差、气体利用率低;氮气与高温铝液反应污染熔体且增加铝灰中的氮化铝含量,二次铝灰处理难;精炼剂中的氯盐、氟盐等污染铝液;精炼过程中生成大量含氯、含氟有毒气体,污染环境、腐蚀设备。

7.中国专利cn112981126a公开了一种提高高合金化硬质铝合金熔体纯净度的精炼方法。该方法是通过对炉内精炼剂的选择、成分配比和混合制备方式的改变,配合炉外在线精炼和过滤处理,替代传统的精炼技术。该方法将选用c2cl6和tio2压制为精炼块分次、分部位依次加入熔炼炉内,每块精炼块730-750℃精炼10-15分钟,然后采用具有三转子结构的在线除气装置,在前置转子中通入氯气和氩气的混合气,在后置双转子中通入氩气,除去熔体中的杂质。该方法可以显著提高高合金化铝合金熔体的纯净度,确保直冷半连续铸锭的成型质量。但该方法将精炼块依次加入熔体中,每个精炼块精炼10-15min,精炼耗时长、效率低;精炼剂中的氯盐、钛等对铝液带来二次污染;精炼过程中生成大量含氯有毒气体,污染环境、腐蚀设备;采用炉内精炼剂结合炉外在线精炼箱除气,气体利用率低、精炼流程长、生产效率低,仅适用于5t/炉以下中试阶段的熔炼。

8.中国专利cn213232446u公开了一种用于铝合金炉内精炼除气的装置,包括气路组件和支撑叉运组件,气路组件包括进气管、与进气管连通的若干个横管气路以及设置在每个横管气路上的若干个除气碳棒;进气管与若干个横管气路之间设置有气体分流器;支撑叉运组件包括叉库以及对气路组件起支撑作用的支撑杆。该专利装置通过将惰性气体均匀得运输到各个插入熔体中的除气碳棒中精炼去除铝液内部的氢和氧化夹渣。但该设备仅仅增加了通气管道的数量,不能减小精炼气泡的大小和平均间距,通过除气碳棒所产生的气泡大且集中,对熔体搅拌作用差,导致铝液成分存在偏析、精炼效果差、气体利用率低等问题。

9.上述精炼装备及方法存在氮气/盐类精炼剂污染、精炼效率低、熔体纯净度低、气体利用率低、工艺复杂、存在二次污染等问题,只适用于较低等级的铸造铝合金的生产,无法生产超净熔体,不能满足高品质、高性能航空航天用铝合金以及环境保护的要求。

10.因此,现阶段迫切需要开发一种无需氮气/盐类精炼剂、精炼效率高、熔体纯净度高、气体利用率高、工艺简单、无二次污染的精炼装备及精炼方法,对熔体进行深度净化进而实现高品质、高性能的航空铝合金再生。

技术实现要素:

11.本发明的目的是提供一种再生航铝熔体氩气精炼装备及精炼方法,实现再生航铝熔体的深度净化。本发明通过高度弥散的氩气气泡、三维均匀吹扫精炼实现了再生航铝熔体的深度净化,精炼后的再生航铝熔体中固体夹杂物数量不高于2000个/kgal、氢含量不高于2.0ml/kgal,精炼后扒渣所得铝灰中不含盐类、氮化铝。本发明直接于炉内精炼,无需额

外配备精炼炉或炉外精炼箱,无需盐类精炼剂,具有精炼效率高、熔体纯净度高、气体利用率高、工艺简单、无二次污染的特点。

12.本发明提供一种再生航铝熔体氩气精炼装备,其特征在于,所述的氩气精炼装备由安装在带万向轮基座上的旋转喷吹系统、位移系统、气体流量计构成;

13.所述的旋转喷吹系统包含石墨旋转喷嘴、中空石墨转轴及旋转电机,其中所述旋转电机的定子为中空结构,与中空石墨转轴相通,是氩气进入石墨旋转喷嘴的通道;

14.所述位移系统由链条、电机和滑轨组成,所述电机驱动链条带动旋转喷吹系统沿所述的滑轨往返运动,所述的滑轨由基座球铰与基座连接;

15.所述的气体流量计用于调控氩气流量。

16.进一步地,所述旋转喷吹系统中中空石墨转轴与石墨旋转喷嘴垂直镶嵌为一体;所述的中空石墨转轴外径为50-250mm,内径为10-20mm,长度为1500-8200mm。

17.进一步地,所述的石墨旋转喷嘴为圆盘形,其直径与所述的中空石墨转轴外径比为1.0-3.0,其厚度与所述的中空石墨转轴外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有3-12个通孔气道,通孔气道直径为所述的中空石墨转轴内径的1/3-1。

18.进一步地,所述的位移系统的滑轨长度为1500-8200mm,所述的旋转喷吹系统安装在所述的滑轨上,并可由所述的位移系统的电机驱动至所述的滑轨的任一指定位置。

19.进一步地,所述的基座球铰可实现所述的旋转喷吹系统在水平方向15-150

°

吹扫、在垂直方向0-45

°

吹扫。

20.进一步地,所述基座长1500-4200mm,宽为1000-1600mm,基座高1000-3000mm;沿基座底部边缘布置4-6个万向轮,实现氩气精炼装备整体移动。

21.进一步地,本发明提供一种采用上述装置氩气精炼再生航铝熔体的方法,包括以下步骤:

22.(1)升温:将再生航铝熔体升温至精炼温度;

23.(2)排除空气:通过所述的气体流量计控制氩气的压力和流量,排除所述的氩气精炼装备气路中的空气;

24.(3)氩气精炼:调整所述的氩气精炼装备的位置,将所述的石墨旋转喷嘴插入再生航铝熔体中,调整石墨旋转喷嘴转速、氩气流量,在再生航铝熔体形成弥散氩气泡;通过所述的基座球铰控制所述的石墨旋转喷嘴对再生航铝熔体均匀地进行三维吹扫精炼;精炼后的再生航铝熔体中固体夹杂物数量不高于2000个/kgal、氢含量不高于2.0ml/kgal。

25.进一步地,所述的精炼温度为680-780℃。

26.进一步地,所述的石墨旋转喷嘴转速为50-800rpm、氩气流量为60-240l/min、氩气压力为1.2-3.0atm、弥散氩气泡平均直径0.2-3.0mm、相邻氩气泡平均间距0.5-5.0mm。

27.进一步地,通过所述的基座球铰控制所述的石墨旋转喷嘴对再生航铝熔体均匀地进行三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为0.5-5.0

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为0.5-5.0

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量不高于2000个/kgal、氢含量不高于2.0ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝。

28.本发明的原理为:

29.氩气为惰性气体,与铝熔体及气体、固体杂质不发生化学反应,并且不溶解于铝熔体中。在本发明中,氩气经石墨旋转喷嘴吹入铝熔体后形成弥散细小的气泡,吸附熔体中的氧化夹杂物和溶解氢上浮至熔体表面,实现精炼除杂的效果。

30.(1)氩气精炼除固体夹杂物原理:

31.根据热力学第二定律的熵增表述:孤立系统的熵永不自动减少,熵在可逆过程中不变,在不可逆过程中增加。精炼时,熔体内气泡上浮过程中没有外来能量输入,可以将铝熔体、固体夹杂物、氩气泡看作一孤立系统。根据热力学第二定律,该孤立系统内的物质具有自发释放能量而进行焓减熵增演化的趋势,即满足能量最低原理。

32.在氩气泡碰触固体夹杂物后形成三相界面,如图4所示,因固体夹杂物相对于氩气泡较小,可在接触面上将氩气泡表面看成一平面。图4是氩气泡碰触固体夹杂物后形成三相界面图,其中(11)-铝熔体,(12)-固体夹杂物,(13)-氩气泡,σ1为铝熔体与氩气泡间的界面张力,σ2为铝熔体与固体夹杂物间的界面张力,σ3为固体夹杂物与氩气泡间的界面张力,θ为铝熔体与固体夹杂物间的接触角。

33.因为铝熔体与固体夹杂物互相不润湿,其接触角θ大于90

°

,例如al2o3与铝熔体间的接触角为134

°

。根据杨式方程可得

34.σ2cosθ=σ

3-σ1ꢀꢀ

(1)

35.因为θ》90

°

,则有cosθ《0,即

[0036][0037]

又因σ2为正,所以

[0038]

σ3《(σ2 σ1)(3)

[0039]

由式(3)可得,固体夹杂物与氩气泡间的界面张力小于铝熔体与固体夹杂物间的界面张力及铝熔体与氩气泡间的界面张力之和,根据热力学第二定律和能量最低原理,固体夹杂物自发吸附进入氩气泡中,消除高能界面,随着氩气泡上浮至熔体表面。氩气精炼除固体夹杂物过程如图5所示。

[0040]

(2)氩气精炼除气原理:

[0041]

向熔体中吹入惰性气体除气的原理为分压差。气泡在初始形成时氢分压为0,而熔体中的氢分压大于0,在气泡接触熔体的界面上产生分压差即

[0042]

p

h熔体

>>p

h氩气泡

ꢀꢀ

(4)

[0043]

其中,p

h熔体

为铝熔体中的氢分压,p

h氩气泡

为氩气泡中的氢分压。该分压差驱动熔体中的氢不断进入气泡中,气泡浮出后带出熔体中的氢。氩气精炼除气过程如图6所示。

[0044]

(3)提高氩气利用效率的原理

[0045]

在本发明专利中,氩气经中空石墨转轴吹入熔体后,利用转轴末端石墨旋转喷嘴旋转过程中的切向力及搅拌熔体产生的铝液层流,打散氩气气泡,气泡随铝液流进入熔体,形成弥散分布于熔体中的细小氩气泡。一方面,细小气泡的弯曲表面压力差大,增加了熔体中液气弯曲界面的压力差,提升气泡对熔体中气体杂质的吸附力,除气效率高。另一方面,弥散分布的气泡数量多且间距小,气/固杂质被吸附进入气泡的路径缩短,提升了吸附杂质的效率。

[0046]

因此,本发明中弥散细小氩气泡提高了氩气的利用效率,降低了成本。

[0047]

增加液气弯曲界面的压力差、减小气泡平均间距的详细论证如下:

[0048]

①

增加液气弯曲界面的压力差

[0049]

根据laplace方程,液气弯曲界面的压力差δp可通过式(5)计算:

[0050][0051]

其中δp为液气弯曲界面的压力差,γ为液气弯曲界面的表面张力,r1和r2为在观察点的主曲率半径,由于氩气泡在熔体中可看成球形,对于球形表面,r1=r2=r,因此,可将式(5)写为式(6):

[0052][0053]

其中r为氩气泡的半径。

[0054]

界面处气、液种类不变的情况下,由式(6)可知,气泡的半径r与液气弯曲界面的压力差δp成反比。气泡半径r减小,δp增大,单位弯曲表面储存的能量增大。而根据原理(1)中氩气精炼除固体夹杂原理的讨论可知,单位弯曲表面储存的能量增大会增加夹杂物自发吸附进入气泡中的驱动力,提高气泡吸附夹杂物的效率和效果。对于吸附氢来说,液气弯曲界面的压力差δp增大,可显著增加铝熔体和气泡内部的氢分压差,根据原理(2)的讨论可知,增加该氢分压差可提高气泡对于铝熔体内氢的吸附力,提升除气效果和氩气的利用效率。

[0055]

因此,细小气泡增加了熔体中液气弯曲界面的压力差,提升了除气效果和氩气的利用效率。

[0056]

②

减小气泡平均间距

[0057]

在本发明专利中,氩气经中空石墨转轴吹入熔体后,被石墨旋转喷嘴的切向力及搅拌熔体产生的铝液层流打散弥散分布于熔体。弥散氩气泡平均直径0.2-3.0mm、相邻氩气泡平均间距0.5-5.0mm。弥散分布的气泡数量多、间距小,其吸附气/固杂质的路径减小,吸附效率提升。因此,弥散氩气泡能够显著提升除杂效率,提高氩气利用率。

[0058]

综上所述,弥散细小氩气泡增加了熔体中液气弯曲界面的压力差,缩短了气/固杂质的吸附路径,提升了氩气泡吸附杂质的效率,提高了氩气的利用率,降低了成本。

[0059]

本发明的有益技术效果:

[0060]

(1)熔体中固体杂质去除彻底,弥散细小氩气泡吸附能力强且缩短了杂质吸附路径,固体杂质去除彻底且效率高;

[0061]

(2)熔体中气体去除彻底,弥散细小氩气泡对熔体中气体吸附力强,除气彻底且效率高;

[0062]

(3)不使用盐类精炼剂,在精炼过程中不引入异质杂质污染熔体;

[0063]

(4)不使用氮气,避免了精炼过程中氮气与高温铝液反应生成氮化铝污染熔体;

[0064]

(5)除杂均匀、高效,通过弥散细小氩气泡对炉内熔体进行三维吹扫,结合旋转石墨喷嘴对熔体的搅拌作用,实现均匀、高效除杂;

[0065]

(6)精炼效果好,精炼后的再生航铝熔体中固体夹杂物数量不高于2000个/kgal、氢含量不高于2.0ml/kgal,实现超净熔体用于再生航空铝合金;

[0066]

(7)成本低,本发明氩气利用率高、用量少,且不使用盐类精炼剂,降低了精炼成

本;

[0067]

(8)绿色无污染,不使用盐类精炼剂、氮气,避免了盐类在精炼过程中生成含氯、含氟有毒气体污染环境、腐蚀设备,避免了氮气与铝熔体反应生成氮化铝,精炼后扒渣所得铝灰中不含盐类、氮化铝,无二次污染;

[0068]

(9)工业适用性强,本发明为炉内精炼设备,可推至熔炉前直接使用,无需额外配备精炼炉或炉外精炼箱,设备简单、适用性强;

[0069]

(10)安全易操作,通过旋转喷吹系统代替人工吹炼,避免了炉前高温环境中高难度高强度人工作业的安全隐患。

附图说明

[0070]

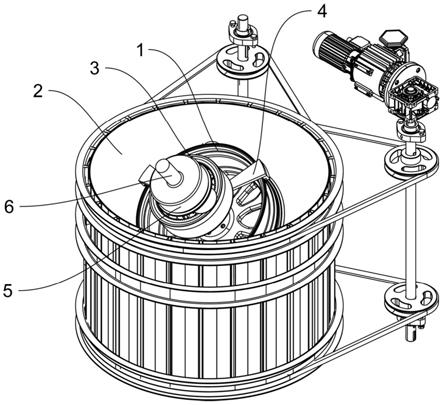

图1是一种再生航铝熔体氩气精炼装备示意图,其中(1)-石墨旋转喷嘴,(2)-中空石墨转轴,(3)-旋转电机,(4)-链条,(5)-电机,(6)-滑轨,(7)-基座球铰,(8)-气体流量计,(9)-基座,(10)-万向轮。

[0071]

图2是基座球铰的剖视图,其中(7a)-连接杆,(7b)-铰合球,(7c)-铰座。

[0072]

图3是中空石墨转轴和石墨旋转喷嘴剖视图,其中(1)-石墨旋转喷嘴,(1a)-气道,(2)-中空石墨转轴。

[0073]

图4是氩气泡碰触固体夹杂物后形成三相界面图,其中(11)-铝熔体,(12)-固体夹杂物,(13)-氩气泡,σ1为铝熔体与氩气泡间的界面张力,σ2为铝熔体与固体夹杂物间的界面张力,σ3为固体夹杂物与氩气泡间的界面张力,θ为铝熔体与固体夹杂物间的接触角。

[0074]

图5是氩气精炼除固体夹杂物原理示意图,其中(11)-铝熔体,(12)-固体夹杂物,(13)-氩气泡,(14)-空气。

[0075]

图6是氩气精炼除气体原理示意图过程,其中(11)-铝熔体,(13)-氩气泡,(14)-空气,(15)-氢,(16)-氩气和氢气的混合气泡,(17)-逸出熔体的氢气,(18)-逸出熔体的氩气,箭头代表物质的运动方向。

具体实施方式

[0076]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0077]

相反,本发明涵盖任何由权利要求定义的在本发明的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本发明有更好的了解,在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。

[0078]

以下结合具体实施例对本发明的实现进行详细描述:

[0079]

实例1

[0080]

再生航铝熔体氩气精炼装备的基座(9)长4200mm,宽为1600mm,高3000mm,底部边缘布置有6个万向轮(10)。将再生航铝熔体升温至精炼温度780℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为8200mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再

生航铝熔体中,该中空石墨转轴(2)外径为250mm,内径为20mm,长度为8200mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为3.0,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有12个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为1/3。

[0081]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为800rpm、氩气流量为240l/min、氩气压力为3.0atm,在再生航铝熔体内形成平均直径0.2mm、平均间距0.5mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为5.0

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为5.0

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为100个/kgal、氢含量为0.1ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0082]

实例2

[0083]

再生航铝熔体氩气精炼装备的基座(9)长4007mm,宽为1557mm,高2857mm,底部边缘布置有6个万向轮(10)。将再生航铝熔体升温至精炼温度773℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为7721mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为236mm,内径为19mm,长度为7721mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为2.9,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有12个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为1/3。

[0084]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为746rpm、氩气流量为227l/min、氩气压力为2.9atm,在再生航铝熔体内形成平均直径0.4mm、平均间距0.8mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为4.7

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为4.7

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为236个/kgal、氢含量为0.2ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0085]

实例3

[0086]

再生航铝熔体氩气精炼装备的基座(9)长3814mm,宽为1514mm,高2714mm,底部边缘布置有6个万向轮(10)。将再生航铝熔体升温至精炼温度766℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为7243mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为221mm,内径为19mm,长度为7243mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为2.7,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有11个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为1/3。

[0087]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为693rpm、氩气流量为214l/min、氩气压力为2.7atm,在再生航铝熔体内形成平均直径0.6mm、平均间距1.1mm

的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为4.4

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为4.4

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为371个/kgal、氢含量为0.4ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0088]

实例4

[0089]

再生航铝熔体氩气精炼装备的基座(9)长3621mm,宽为1471mm,高2571mm,底部边缘布置有6个万向轮(10)。将再生航铝熔体升温至精炼温度759℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为6764mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为207mm,内径为18mm,长度为6764mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为2.6,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有10个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为1/2。

[0090]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为639rpm、氩气流量为201l/min、氩气压力为2.6atm,在再生航铝熔体内形成平均直径0.8mm、平均间距1.5mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为4.0

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为4.0

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为507个/kgal、氢含量为0.5ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0091]

实例5

[0092]

再生航铝熔体氩气精炼装备的基座(9)长3429mm,宽为1429mm,高2429mm,底部边缘布置有6个万向轮(10)。将再生航铝熔体升温至精炼温度751℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为6286mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为193mm,内径为17mm,长度为6286mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为2.4,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有9个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为1/2。

[0093]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为586rpm、氩气流量为189l/min、氩气压力为2.4atm,在再生航铝熔体内形成平均直径1.0mm、平均间距1.8mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为3.7

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为3.7

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为643个/kgal、氢含量为0.6ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0094]

实例6

[0095]

再生航铝熔体氩气精炼装备的基座(9)长3236mm,宽为1386mm,高2286mm,底部边缘布置有5个万向轮(10)。将再生航铝熔体升温至精炼温度744℃,通过气体流量计(8)排除

氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为5807mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为179mm,内径为16mm,长度为5807mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为2.3,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有9个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为1/2。

[0096]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为532rpm、氩气流量为176l/min、氩气压力为2.3atm,在再生航铝熔体内形成平均直径1.2mm、平均间距2.1mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为3.4

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为3.4

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为779个/kgal、氢含量为0.8ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0097]

实例7

[0098]

再生航铝熔体氩气精炼装备的基座(9)长3043mm,宽为1343mm,高2143mm,底部边缘布置有5个万向轮(10)。将再生航铝熔体升温至精炼温度737℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为5329mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为164mm,内径为16mm,长度为5329mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为2.1,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有8个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为2/3。

[0099]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为479rpm、氩气流量为163l/min、氩气压力为2.1atm,在再生航铝熔体内形成平均直径1.4mm、平均间距2.4mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为3.1

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为3.1

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为914个/kgal、氢含量为0.9ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0100]

实例8

[0101]

再生航铝熔体氩气精炼装备的基座(9)长2850mm,宽为1300mm,高2000mm,底部边缘布置有5个万向轮(10)。将再生航铝熔体升温至精炼温度730℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为4850mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为150mm,内径为15mm,长度为4850mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为2.0,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有8个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为2/3。

[0102]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为425rpm、氩气流量为150l/min、氩气压力为2.0atm,在再生航铝熔体内形成平均直径1.6mm、平均间距2.8mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为2.8

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为2.8

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为1050个/kgal、氢含量为1.1ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0103]

实例9

[0104]

再生航铝熔体氩气精炼装备的基座(9)长2657mm,宽为1257mm,高1857mm,底部边缘布置有5个万向轮(10)。将再生航铝熔体升温至精炼温度723℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为4371mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为136mm,内径为14mm,长度为4371mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为1.9,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有7个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为2/3。

[0105]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为371rpm、氩气流量为137l/min、氩气压力为1.9atm,在再生航铝熔体内形成平均直径1.8mm、平均间距3.1mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为2.4

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为2.4

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为1186个/kgal、氢含量为1.2ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0106]

实例10

[0107]

再生航铝熔体氩气精炼装备的基座(9)长2464mm,宽为1214mm,高1714mm,底部边缘布置有5个万向轮(10)。将再生航铝熔体升温至精炼温度716℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为3893mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为121mm,内径为14mm,长度为3893mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为1.7,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有6个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为5/6。

[0108]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为318rpm、氩气流量为124l/min、氩气压力为1.7atm,在再生航铝熔体内形成平均直径2.0mm、平均间距3.4mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为2.1

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为2.1

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为1321个/kgal、氢含量为1.3ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0109]

实例11

[0110]

再生航铝熔体氩气精炼装备的基座(9)长2271mm,宽为1171mm,高1571mm,底部边缘布置有4个万向轮(10)。将再生航铝熔体升温至精炼温度709℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为3414mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为107mm,内径为13mm,长度为3414mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为1.6,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有6个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为5/6。

[0111]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为264rpm、氩气流量为111l/min、氩气压力为1.6atm,在再生航铝熔体内形成平均直径2.2mm、平均间距3.7mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为1.8

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为1.8

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为1457个/kgal、氢含量为1.5ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0112]

实例12

[0113]

再生航铝熔体氩气精炼装备的基座(9)长2079mm,宽为1129mm,高1429mm,底部边缘布置有4个万向轮(10)。将再生航铝熔体升温至精炼温度701℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为2936mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为93mm,内径为12mm,长度为2936mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为1.4,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有5个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为5/6。

[0114]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为211rpm、氩气流量为99l/min、氩气压力为1.4atm,在再生航铝熔体内形成平均直径2.4mm、平均间距4.0mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为1.5

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为1.5

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为1593个/kgal、氢含量为1.6ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0115]

实例13

[0116]

再生航铝熔体氩气精炼装备的基座(9)长1886mm,宽为1086mm,高1286mm,底部边缘布置有4个万向轮(10)。将再生航铝熔体升温至精炼温度694℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为2457mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为79mm,内径为11mm,长度为2457mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为1.3,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,

内部沿垂直切线方向均匀设有4个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为1。

[0117]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为157rpm、氩气流量为86l/min、氩气压力为1.3atm,在再生航铝熔体内形成平均直径2.6mm、平均间距4.4mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为1.1

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为1.1

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为1729个/kgal、氢含量为1.7ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0118]

实例14

[0119]

再生航铝熔体氩气精炼装备的基座(9)长1693mm,宽为1043mm,高1143mm,底部边缘布置有4个万向轮(10)。将再生航铝熔体升温至精炼温度687℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为1979mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为64mm,内径为11mm,长度为1979mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为1.1,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有4个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为1。

[0120]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为104rpm、氩气流量为73l/min、氩气压力为1.1atm,在再生航铝熔体内形成平均直径2.8mm、平均间距4.7mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为0.8

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为0.8

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为1864个/kgal、氢含量为1.9ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

[0121]

实例15

[0122]

再生航铝熔体氩气精炼装备的基座(9)长1500mm,宽为1000mm,高1000mm,底部边缘布置有4个万向轮(10)。将再生航铝熔体升温至精炼温度680℃,通过气体流量计(8)排除氩气精炼装备气路中的空气,通过位移系统的电机(5)驱动旋转喷吹系统,调整其在长度为1500mm滑轨(6)上的位置,将垂直镶嵌一体的中空石墨转轴(2)和石墨旋转喷嘴(1)插入再生航铝熔体中,该中空石墨转轴(2)外径为50mm,内径为10mm,长度为1500mm,石墨旋转喷嘴(1)为圆盘形,其直径与中空石墨转轴(2)外径比为1.0,其厚度与所述的中空石墨转轴(2)外径相同,其中心设有与所述的石墨转轴内径相通且尺寸相同的圆孔,孔深为厚度的2/3,内部沿垂直切线方向均匀设有3个通孔气道(1a),气道(1a)直径与所述的中空石墨转轴(2)内径比为1。

[0123]

通过旋转电机(3)和气体流量计(8)调整石墨旋转喷嘴(1)转速为50rpm、氩气流量为60l/min、氩气压力为1.0atm,在再生航铝熔体内形成平均直径3.0mm、平均间距5.0mm的弥散氩气泡。通过基座球铰(7)控制石墨旋转喷嘴(1)对再生航铝熔体进行均匀地三维吹扫精炼,水平方向吹扫角度为15-150

°

,水平方向吹扫速度为0.5

°

/s;垂直方向吹扫角度为0-45

°

,垂直方向吹扫速度为0.5

°

/s;扫描精炼后的再生航铝熔体中固体夹杂物数量为2000

个/kgal、氢含量为2.0ml/kgal,精炼后扒渣所得铝灰中不含盐类和氮化铝等污染源。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。