1.本实用新型涉及一种重力铸造铝合金行业。尤其是一种防缩松重力铸造模具抽负压装置。

背景技术:

2.重力铸造铝合金行业,现有的防缩松重力铸造模具抽负压工艺步骤如下:

3.1).模具开模,人工吹扫后,放入砂芯,再次吹扫,合模;

4.2).设备自行舀铝、浇注,设备以7

°

/s的翻转速度进行重力翻转,翻转留模角度为95

°

,待到留模角度时,此时型芯遇热发气,但因排气通道较为简单,且发气量过大,排出困难,此时发气与铝液产生反应,引起后续的铸件缩松、窝气、气孔、气泡等铸造缺陷;

5.3).固化时间设定为200s,待固化时间结束,设备翻转至0

°

位,翻转速度同样为7

°

/s;

6.4)自动开模,铸件留于上模,人工将接料盘放入铸件下方,点动顶出,确保铸件无变形,使用吊装设备,将铸件吊至专用托盘,自然冷却消除铸造应力,此时铸件凝固,外部缺陷可目测看出,内部缺陷需x光探伤检测,并且铸造缺陷会成批次出现,大大提高了产品报废率及返工率;

7.5)再次人工吹扫,进行后续操作,实现闭环,完成重力铸造循环。

8.现有的重力铸造模具制作过程中存在以下问题:

9.1.浇铸过程中,砂芯遇热发气,模具自然排风无法有效将产生气体排出,引起缩松,铸件产生缩松力学性能降低,达不到客户要求,严重时会面临产品报废问题,大大增加了生产成本。

10.2.因型腔内部存在大量气体无法有效排出,故会引起铸件充型困难及充型不全等问题。

11.3.因气体无法有效排出,故产品内部存在气泡,或铸件表面有气窝,严重影响铸件质量,及气密合格率。

12.4.因气体无法有效排出,加工表面有可能出现气孔,达不到客户对铸件的外观及强度要求,铸件强度在气孔处会降低,增加裂纹、断裂的风险。

13.因此亟需一种能够有效消除模具铸造中产生的气体技术。

技术实现要素:

14.本实用新型的目的是为克服上述现有技术的不足,提供一种防缩松重力铸造模具抽负压装置,该装置结构精简,找出气体聚集区域,定点排气,能够有效将气体抽出,提高产品质量。

15.为实现上述目的,本实用新型采用下述技术方案:

16.一种防缩松重力铸造模具抽负压装置,包括安装于重力翻转设备上的抽负压设备,重力翻转设备内部配套安装有金属型动模和金属型定模,金属型动模和金属型定模的

内部设置铸造用型芯,金属型定模的铸件型腔管口处焊带接气管接口的封堵块,抽负压设备经负压连接管与封堵块的气管接口相连。

17.所述抽负压设备为风机。

18.本实用新型的效果为:

19.极大程度减小了型芯发气对铸件的影响,对于含型芯的较大型铸件、大型铸件尤为重要,这是此类铸件不可避免的一个难题,型芯发气也是对铸件质量起关键性的一个问题。

20.增添的抽负压设备,使用寿命长,效果好,铸件质量提升稳定,自动实现抽负压,无需人工操作,无需增长铸造节拍,保证铸造产量。

21.1.优化铸件质量,降低生产成本。

22.2.提高模具排气能力,减少铸件缩松风险,稳定铸件力学性能。

23.3.杜绝充型困难及充型不足风险。

24.4.杜绝铸件内部气泡、表面气窝风险。

25.5.杜绝加工表面气孔问题,优化铸件外观质量,提高客户满意度。

附图说明

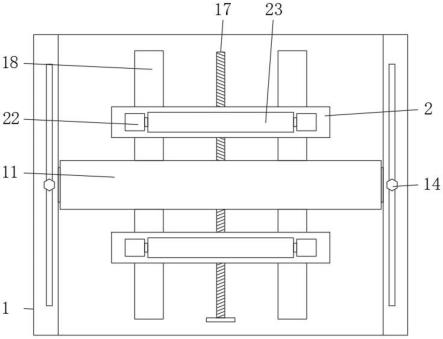

26.图1是防缩松重力铸造模具抽负压装置结构示意图;

27.图2是本实用新型工艺流程图;

28.其中,1. 金属型动模,2.铸件,3.型芯,4. 金属型定模,5. 重力翻转设备,6.封堵块,7.负压连接管,8.抽负压设备。

具体实施方式

29.下面结合附图和实施例对本实用新型进一步说明。

30.本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

31.如图1所示,防缩松重力铸造模具抽负压装置,包括安装于重力翻转设备5上的抽负压设备8,重力翻转设备5内部配套安装有金属型动模1和金属型定模4,金属型动模1和金属型定模4的内部设置铸造用型芯3,金属型定模4的铸件2的型腔管口处焊接带气管接口的封堵块6,抽负压设备8经负压连接管7与封堵块6的气管接口相连。抽负压设备8为风机。

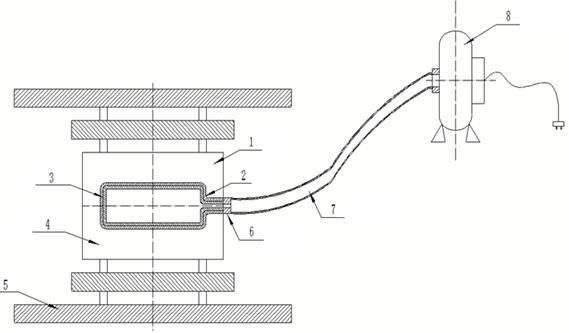

32.如图2所示,防缩松重力铸造模具抽负压工艺,包括:

33.1)将抽负压设备8安装在重力翻转设备5上;

34.2)在金属型定模4的铸件2的型腔管口处焊接带气管接口的封堵块6;

35.3)使用负压连接管7将抽负压设备与金属型定模4上的封堵块6的接口相连;

36.4)将重力翻转设备5的plc读秒时间设为0秒启动,260秒关闭,保证铸造循环中铝

液充型时启动,固化完成后,开模期间关闭;

37.5)模具开模,人工吹扫后,放入砂芯,再次吹扫,合模;

38.6) 设备自行舀铝、浇注,设备以7

°

/s的翻转速度进行重力翻转,翻转留模角度为95

°

,待到留模角度时,此时型芯遇热发气,抽负压设备启动,进行负压抽出型芯发气,同时开始固化时间(即铸件凝固);

39.7)固化时间设定为200s,待固化时间结束,设备翻转至0

°

位,翻转速度同样为7

°

/s,开模前抽负压设备关闭,完成抽负压作业,实现抽负压时长最大利用率,确保发气最大程度抽出,且保证设备间歇使用,延长使用寿命;

40.8)自动开模,铸件留于上模,人工将接料盘放入铸件2下方,点动顶出,确保铸件2无变形,使用吊装设备,将铸件2吊至托盘,自然冷却消除铸造应力;

41.9)再次人工吹扫,进行后续操作,实现闭环,完成重力铸造循环。

42.工艺改进后,极大程度减小了型芯发气对铸件的影响,对于含型芯的较大型铸件、大型铸件尤为重要,这是此类铸件不可避免的一个难题,型芯发气也是对铸件质量起关键性的一个问题。增添的抽负压设备,使用寿命长,效果好,铸件质量提升稳定,自动实现抽负压,无需人工操作,无需增长铸造节拍,保证铸造产量。

43.上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

技术特征:

1.一种防缩松重力铸造模具抽负压装置,其特征是,包括安装于重力翻转设备上的抽负压设备,重力翻转设备内部配套安装有金属型动模和金属型定模,金属型动模和金属型定模内部设置铸造用型芯,金属型定模的铸件的型腔管口处焊带接气管接口的封堵块,抽负压设备经负压连接管与封堵块的气管接口相连。2.如权利要求1所述的防缩松重力铸造模具抽负压装置,其特征是,所述抽负压设备为风机。

技术总结

本实用新型公开了一种防缩松重力铸造模具抽负压装置,包括安装于重力翻转设备上的抽负压设备,重力翻转设备内部配套安装有金属型动模和金属型定模,金属型动模和金属型定模内部设置铸造用型芯,金属型定模的铸件的型腔管口处焊带接气管接口的封堵块,抽负压设备经负压连接管与封堵块的气管接口相连,本实用新型极大程度减小了型芯发气对铸件的影响,抽负压设备,使用寿命长,效果好,铸件质量提升稳定,自动实现抽负压,无需人工操作,无需增长铸造节拍,保证铸造产量。保证铸造产量。保证铸造产量。

技术研发人员:张梓峰 王云勇 张鹏

受保护的技术使用者:烟台通鼎舟汽车零部件有限公司

技术研发日:2021.12.30

技术公布日:2022/6/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。