1.本发明涉及油气分离器领域,尤其涉及一种新型油气分离器精分离结构。

背景技术:

2.精分离的设计在油气分离器技术中重中之重,好的设计不仅可以满足性能要求,同时还能对产品性能进行有效的提升,达到减少开发周期并节约成本提高产品合格率的目的。精分离结构广泛应用于汽车曲通系统中,在油气分离器系统中有效的回油,以满足排放要求。现有的精分离结构只能满足小流量,并且还是不可变的,对回油高度要求高,对整体设计难度大。现有的精分离结构,对空间要求高,并只能使用于小排量,回油高度高,对整体设计难度大,增加开发周期。

3.例如,一种在中国专利文献上公开的“一种曲轴箱油气分离器”,其公告号:cn205001017u,公开了包括金属弹片以及油气分离孔,能够进行油气分离,但是油气流量不可控制,对空间要求高,并只能使用于小排量,回油高度高,对整体设计难度大,增加开发周期。

技术实现要素:

4.为此,本发明提供一种新型油气分离器精分离结构,在保证性能同时,适用于大排量。同时减小所需空间要求,并能缩短回油高度,缩短开发周期,提升产品性能。

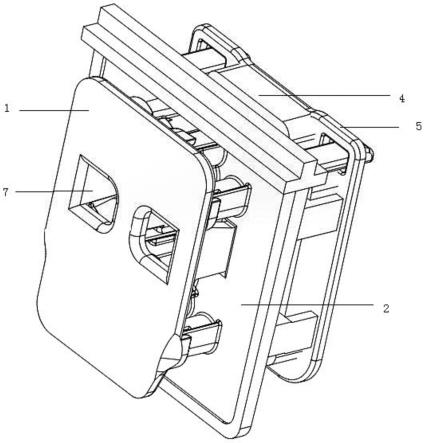

5.为了实现上述目的,本发明提供如下技术方案:一种新型油气分离器精分离结构,包括:第一挡板,用于过滤油气;第二挡板,位于第一挡板后侧;用于将流经第一挡板的油气进行油气精分离;滤棉,用于收集油气混合物中的油脂,位于第二挡板后侧;第三档板,位于滤棉后侧;第二挡板后侧设置有弹片,用于改变通过第二挡板的油气的流量大小。通过控制弹片开口,可以实现调节流量。

6.作为优选的,第一挡板上设有对称布置的第一开口,第一开口旁位于第一挡板后面上对称设置有固定连接的第一卡扣板。使得油气能够通过第一挡板,第一挡板可以固定位置。

7.作为优选的,第二挡板上设置有固定连接的贯穿第二挡板的多个油气孔,油气孔呈方形阵列排列,靠近第二挡板中心处仅布置单个油气孔,第二挡板上位于第二挡板中心处油气孔两侧设置有第二开口,第二开口外侧靠近第二挡板边缘处设置有与第一卡扣板对应的固定连接的第一卡扣槽,油气孔前侧末端侧端壁上设置有第三开口,第三开口开口向前且大小为油气孔侧壁厚度的一半,油气孔前侧末端与第一挡板后端面相抵接。使得油气通过第三开口进入油气孔,通过回旋产生离心力从而实现油气分离。

8.作为优选的,第二挡板后表面上还设置有固定连接的多个第二卡扣板,第二卡扣

板位于油气孔上下两侧。第二挡板后表面上位于油气孔两侧还对称设置有固定连接的第一连接板,第一连接板末端设置有凸起。第二开口位于第二挡板背面一侧设有固定连接的挡柱。使得第二挡板能够固定于第一挡板以及第三挡板中间。

9.作为优选的,滤棉与第三档板前端面相抵接。用于分离油气孔中油气混合物的油脂。

10.作为优选的,弹片中心设有支撑杆。弹片上位于支撑杆下方设有u形开口,u形开口朝向弹片下侧末端。弹片靠近支撑杆处可以翘起从而与油气孔形成一定角度,从而改变油气孔流量。

11.作为优选的,第三挡板上设置有与第二卡扣板对应的第二卡扣槽。第二卡扣槽与第二卡扣板相连接实现固定第三档板,能够明显缩减回油高度。

12.本发明的实施方式具有如下优点:(1)在保证性能同时,适用于大排量;(2)同时减小了所需空间要求,并能缩短回油高度,缩短开发周期,提升产品性能。

附图说明

13.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

14.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达到的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

15.图1是本发明的整体结构示意图。

16.图2是本发明的第一挡板结构示意图。

17.图3是本发明的第二挡板后视结构示意图。

18.图4是本发明的第二挡板正视结构示意图。

19.图5是本发明的撞击板结构示意图。

20.图6是本发明的第三档板结构示意图。

21.图7为本发明中支撑杆处后视结构示意图图中:1-第一挡板;2-第二挡板;3-弹片;4-滤棉;5-第三档板;7-第一开口;8-第一卡扣板;9-油气孔;10-第二开口;11-第一卡扣槽;12-第三开口;13-第二卡扣版;14-第一连接板;15-凸起;16-挡柱;17-第四开口;18-支撑杆;19-第二卡扣槽。

具体实施方式

22.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的认识可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做

出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.如图1-6所示,在一个较佳的实施例中,本发明公开了一种新型油气分离器精分离结构,包括:第一挡板,用于过滤油气;第二挡板,位于第一挡板后侧;用于将流经第一挡板的油气进行油气精分离;滤网,用于收集油气混合物中的油脂,位于第二挡板后侧;第三档板,位于滤棉后侧;第二挡板后侧设置有弹片,用于改变通过第二挡板的油气的流量大小。通过控制弹片开口,可以实现调节流量。

24.第一挡板上设有对称布置的第一开口,弹片位于第一开口上,第一开口旁位于第一挡板后面上对称设置有固定连接的第一卡扣板。使得油气能够通过第一挡板,第一挡板可以固定位置。

25.第二挡板上设置有固定连接的贯穿第二挡板的多个油气孔,油气孔呈方形阵列排列,靠近第二挡板中心处仅布置单个油气孔,第二挡板上位于第二挡板中心处油气孔两侧设置有第二开口,第二开口用于实现产品轻量化,使得无用处产品更省料,第二开口外侧靠近第二挡板边缘处设置有与第一卡扣板对应的固定连接的第一卡扣槽,油气孔前侧末端侧端壁上设置有第三开口,第三开口开口向前且大小为油气孔侧壁厚度的一半,第三开口朝向每组油气孔外侧指向第二挡板边缘,油气孔前侧末端与第一挡板后端面相抵接。使得油气通过第三开口进入油气孔,通过回旋产生离心力从而实现油气分离。

26.第二挡板后表面上还设置有固定连接的多个第二卡扣板,第二卡扣板位于油气孔上下两侧。第二挡板后表面上位于油气孔两侧还对称设置有固定连接的第一连接板,第一连接板末端设置有凸起。第二开口位于第二挡板背面一侧设有固定连接的挡柱。挡柱的背面与弹片相抵接,能够固定弹片位置,使得第二挡板能够固定于第一挡板以及第三挡板中间。

27.滤棉与第三档板前端面相抵接。用于分离油气孔中油气混合物的油脂。

28.弹片中心设有支撑杆。弹片上位于支撑杆下方设有u形开口,u形开口朝向弹片下侧末端。弹片靠近支撑杆处可以翘起从而与油气孔形成一定角度,从而改变油气孔流量。

29.第三挡板上设置有与第二卡扣板对应的第二卡扣槽。第二卡扣槽与第二卡扣板相连接实现固定第三档板,能够明显缩减回油高度。

30.本发明在使用时,通过调节弹片开口实现调节油气流量的目的,油气通过第三开口进入油气孔实现旋风式油气分离,油气流经油气孔通过滤棉实现进一步油气分离,同时,当油气流量大时,通过油气产生的力作用使得弹片开口变化,使得弹片可以自适应的根据流量实际大小改变开口大小。

31.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。