一种mncr系列低碳齿轮钢的球化退火方法

技术领域

1.本发明涉及一种低碳齿轮钢的球化退火方法,特别地涉及一种低碳mncr钢的球化退火方法,属于金属材料热处理领域。

背景技术:

2.mncr系低碳齿轮钢是我国引进的德国高标准齿轮用钢,具有洁净度高、淬透性带窄等优点,广泛应用于奥迪﹑大众、沃尔沃等轿车齿轮、齿圈、销套等。

3.随着中国汽车工业的飞速发展,加之能源危机的日趋严重,人们对环境质量更加重视,促使汽车零部件的生产由传统的能耗高、污染大、毛坯脱碳严重,加工余料大等锻造热成型生产工艺,逐渐向高效、高质、精化、节能节材的冷镦、冷挤压方向发展。但是冷镦、冷挤压的材料要求硬度较低、塑性较好,通常需要球化退火处理。

4.球化退火主要用于过共析的碳钢及合金工具钢,在亚共析钢的球化退火方面,虽然我国已有部分机械工厂及冶金企业能够对亚共析钢进行球化处理,但是批量处理过程中存在球化率不高,金属变形抗力大,模具易损坏等问题,需要进一步解决。为此,李兵等采用辊底式连续炉研究了crmnti系列球化退火工艺;窦胜涛、闵永安等研究了crnimo系球化退火工艺;程维玮研究了在连续炉对20mncr5进行亚温球化退火能够获得90%以上球化率,硬度在123~140hbw 10/1000/12的钢材,但是其退火时间需要20h以上。

5.因而,解决mncr系齿轮钢传统工艺中存在的退火周期长、能耗高等问题,是目前本领域的一个研究方向。

技术实现要素:

6.针对mncr系齿轮钢传统工艺中存在的退火周期长、能耗高等问题,本发明提供了一种mncr系列低碳齿轮钢的球化退火方法,通过采用等温球化退火工艺在8~10h内的退火周期,获得球化效率≥90%,硬度均匀分布在120~135hbw 10/1000/12的钢材。

7.为了实现上述目的,本发明采用以下技术方案:

8.一种mncr系列低碳齿轮钢的球化退火方法,包括以下步骤:

9.(3)将所述齿轮钢加热到第一温度,并在所述第一温度保温1h~4h,所述第一温度为760℃~800℃;

10.(4)将步骤(1)保温后的齿轮钢冷却至第二温度,然后在所述第二温度保温6h~10h;再将保温后的齿轮钢出炉空冷至室温,所述第二温度为640℃~700℃。

11.上述球化退火方法中,作为一种优选实施方式,按质量百分比,所述mncr系列低碳齿轮钢的化学成分包括:c:0.14~0.19,si≤0.40,mn:1.00~1.30,cr:0.80~1.10,ni≤0.15%,cu≤0.15%,mo≤0.15%,p≤0.035%,s≤0.035%,余量为fe和不可避免的杂质。

12.上述球化退火方法中,作为一种优选实施方式,按质量百分比,所述mncr系列低碳齿轮钢的化学成分包括:c:0.17%,si:0.25%,mn:1.19%,cr:1.04%,ni:0.09%,mo:0.02%,cu:0.02%,p:0.010%,s:0.031%,al:0.038%,其余为fe及不可避免的杂质。

13.上述球化退火方法中,作为一种优选实施方式,所述球化退火方法适用于16mncr5和20mncr5等mncr系齿轮钢的球化退火处理,优选地,所述球化退火方法适用于16mncrs5、16/20mncr5和16/20mncrs5钢种的mncr系列低碳齿轮钢的球化退火处理。

14.上述球化退火方法中,作为一种优选实施方式,所述低碳齿轮钢采用热轧棒料直接进行球化退火热处理,所述热轧棒料的规格(直径)为

15.上述球化退火方法中,作为一种优选实施方式,所述步骤(1)中,所述第一温度为770℃~790℃(例如,775℃、780℃、785℃)。

16.上述球化退火方法中,作为一种优选实施方式,所述步骤(1)中,将齿轮钢加热到第一温度,在第一温度保温2h~4h(例如,2.5h、3h、3.5h)。

17.本发明中,当采用在第一温度的保温的时间超出上述时间范围时,即保温时间比上述时间短或长时,低碳齿轮钢的球化率都比较低。

18.上述球化退火方法中,作为一种优选实施方式,所述步骤(1)中,将所述齿轮钢加热到第一温度的升温速率≥50℃/h。

19.本发明中,所述退火方法中,步骤(1)中,可以等到加热炉达到目标温度再进料进行退火处理,亦可先进料,使所述低碳齿轮钢随炉升温,升温速率≥50℃/h。

20.上述球化退火方法中,作为一种优选实施方式,所述步骤(2)中,所述第二温度为660℃~690℃(例如,665℃、670℃、680℃)。

21.本发明中,为了保证该mncr系齿轮钢的球化率足够大,因而在步骤(2)中,将步骤(1)保温后的齿轮钢冷却至660℃~700℃,优选660℃~690℃。

22.本发明中,将齿轮钢加热到第一温度并保温一段时间,此时,钢材组织转变为不均匀奥氏体和未溶碳化物(未溶碳化物是珠光体或贝氏体经过加热熔断的小质点),随后的冷却过程中(即,冷却至第二温度的过程中,此时奥氏体开始向球状珠光体和铁素体转变),奥氏体以未溶碳化物颗粒为核心开始析出碳化物质点,并逐渐长大成球状。

23.当第二温度太高时,由于fe、c原子具有较强的扩散能力,优先形核成球状的碳化物质点会不断吸收附近扩散过来的碳化质点长大,造成渗碳体聚集长大,即珠光体聚集成块状。

24.在该冷却过程中,由于奥氏体化后冷却时存在的渗碳体或碳化物析出,当第二温度过低时,体系能量下降大于冷却过程中析出的渗碳体的长大功,相变驱动力较大,造成渗碳体大量快速析出而聚集成块状。在随后的低温保温过程中,体系吸收的能量小于渗碳体的长大功,钢材组织不发生变化,无法到达低碳齿轮钢所需的球化效果。

25.上述球化退火方法中,作为一种优选实施方式,所述步骤(2)中,将步骤(1)保温后的齿轮钢冷却至第二温度时,冷却速率≥15℃/h(例如,20℃/h、40℃/h、50℃/h、80℃/h、100℃/h、120℃/h、150℃/h、180℃/h、200℃/h),控制冷却时间≤3.5h(例如,0.5h、1h、1.5h、2h、2.5h、3h)。

26.上述球化退火方法中,作为一种优选实施方式,球化退火后得到的齿轮钢的硬度为120~135hbw 10/1000/12。这里,10/1000/12是gb/t231.1《金属材料布氏硬度试验第1部分:试验方法》里面规定的一种表述方法,其含义为:10mm的压球直径,1000kg的力,保持压下时间12s。

27.目前,冷挤压的材料硬度要求一般≤160hbw,所述本发明退火后得到的齿轮钢更

适合冷挤压用。

28.本发明中,以上技术特征在相互不冲突的条件下,可以自由组合形成新的技术方案。

29.与现有技术相比,本发明具有如下有益效果:

30.(1)采用本发明的球化退火方法,能够改善mncr系列低碳齿轮钢的冲击功和断面收缩率;

31.(2)采用本发明的球化退火方法,能够克服现有低碳齿轮钢的退火时间长,退火组织不均匀等问题;

32.(3)采用本发明的球化退火方法,所获得的mncr系低碳齿轮钢的硬度适中,因而该mncr系低碳齿轮钢更适合用于冷挤压;

33.(4)本发明的球化退火方法的温度低,时间短,有利于降低低碳钢球化退火工艺的生产成本;

34.(5)采用本发明的球化退火工艺,所获得的mncr系列低碳齿轮钢的球化效果好,硬度均匀分布在125~135hbw 10/1000/12之内,硬度波动小,能够避免低碳齿轮钢在加工时无法挤压和加工缠刀等难题。

附图说明

35.图1为本发明实施例1中16mncr5球化退火工艺示意图。

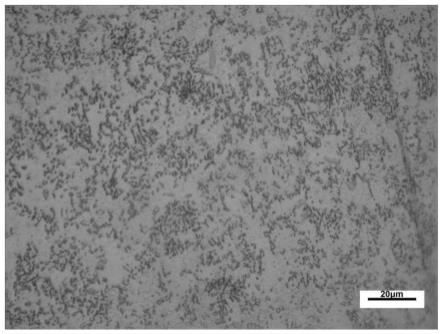

36.图2为本发明实施例1中16mncr5球化退火前热轧态放大100倍的微观组织图。

37.图3为本发明实施例1中16mncr5球化退火前热轧态放大200倍的微观组织图。

38.图4为本发明实施例1中16mncr5球化退火后放大500倍的球化组织图。

39.图5为本发明实施例2中16mncr5球化退火后放大500倍的球化组织图。

40.图6为本发明实施例3中16mncr5球化退火后放大500倍的球化组织图。

41.图7为本发明对比例1中16mncr5球化退火后放大500倍的球化组织图。

42.图8为本发明对比例2中16mncr5球化退火后放大500倍的球化组织图。

43.图9为本发明对比例3中16mncr5球化退火后放大500倍的球化组织图。

具体实施方式

44.下面结合具体实施例及说明书附图,进一步阐述本发明。应理解,这些实施例仅用于本发明而不用于限制本发明的范围。对外应理解,在阅读了本发明的内容之后,本领域技术人员对本发明作各种改动或修改,这些等价形式同样包含在本技术所附权利要求书所限定的范围内。

45.本发明的具体实施方式提供了一种mncr系列低碳齿轮钢的球化退火方法,包括以下步骤:

46.(1)将热轧后齿轮钢棒材加热到第一温度,在第一温度保温1.5h~4h(例如,2h、2.5h、3h、3.5h);该第一温度为760℃~800℃(例如,765℃、770℃、780℃、790℃);

47.(2)将步骤(1)保温后的mncr系列低碳齿轮钢冷却至第二温度,即,660℃~700℃(例如,665℃、670℃、680℃、690℃),然后在第二温度保温6~10h(例如,6.5h、7h、8h、9h、9.5h),出炉空冷至室温。

48.如图1所示,本发明中,所述球化退火方法先将齿轮钢加热到第一温度(t1)进行一段时间(t1)保温,然后经过t2时间冷却到第二温度(t2)进行保温一段时间(t3),在t1温度保温t1时间的过程中,钢中的片状珠光体或贝氏体部分奥氏体化,即,存在细小的珠光体或贝氏体,或未溶碳化物,经过冷却达到ar1的温度(第二温度以上)时,开始析出珠光体质点,然后在第二温度(t2)进行保温一段时间t3,碳化物颗粒析出并逐渐长大成球状,最终得到球状珠光体 铁素体的组织。

49.本发明通过球化退火,齿轮钢中尺寸较大的片状珠光体转化为细小的球状珠光体均匀地分布在铁素体基体上,极大改善了钢材的塑性变形能力。

50.实施例1

51.本发明提供了一种16mncr5齿轮钢的球化退火方法,将长度为200mm、规格为的16mncr5齿轮钢热轧后样棒放入箱式电阻炉加热1h升温至780℃,在该温度下保温2h;再经过0.5h快速冷却至680℃,在680℃保温6h后出炉空冷至室温,完成球化退火处理。

52.16mncr5齿轮钢的主要成分为:c:0.17%,si:0.25%,mn:1.19%,cr:1.04%,ni:0.09%,mo:0.02%,cu:0.02%,p:0.010%,s:0.031%,al:0.038%,其余为不可避免的、可忽略不计的微量元素和fe。球化退火前的硬度为:180~230hbw10/1000/12。球化退火前的齿轮钢的微观组织为:铁素体和片状珠光体,如图2和图3所示。

53.本实施例中,球化退火后得到的齿轮钢的组织如图4所示。从图4可以看出,球化退火后得到的齿轮钢的微观组织为:球化珠光体和铁素体,球状珠光体均匀地分布在铁素体基体上,球化率为95%。

54.本实施例中,球化退火前后的力学性能(在室温下测试)结果如表1所示。

55.表1本实施例16mncr5钢材球化退火前后的力学性能

[0056][0057]

注:硬度根据gb/t231.1进行检测,10/1000/12是gb/t231.1《金属材料布氏硬度试验第1部分:试验方法》里面规定的一种表述方法,其含义为:10mm的压球直径,1000kg的力,保持压下时间12s。

[0058]

由表1可知,与热轧态的16mncr5齿轮钢相比,采用本实施例的球化退火方法,退火后的16mncr5齿轮钢的断后伸长率(a)、断面收缩率(z)和冲击功显著增加,硬度明显减小,适合冷挤压用mncr系低碳齿轮钢的硬度。

[0059]

实施例2

[0060]

将长度为200mm、规格为的16mncr5齿轮钢热轧后样棒放入箱式电阻炉加热1h升温至780℃,在该温度下保温2h;再经过0.6h快速冷却至680℃,在680℃保温6h后出炉空冷至室温,完成球化退火处理。

[0061]

本实施例中,球化退火后得到的齿轮钢的微观组织为球化珠光体和铁素体,如图5所示,球状珠光体均匀地分布在铁素体基体上,球化率为92%。退火后的16mncr5齿轮钢的硬度为127hbw。

[0062]

实施例3

[0063]

将长度为200mm、规格为的16mncr5齿轮钢热轧后样棒放入箱式电阻炉加热1h升温至790℃,在该温度下保温3h;再经过0.6h快速冷却至690℃,在690℃保温6h后出炉空冷至室温,完成球化退火处理。

[0064]

本实施例中,球化退火后得到的齿轮钢的微观组织为球化珠光体和铁素体,如图6所示,球状珠光体均匀地分布在铁素体基体上,球化率为90%。退火后的16mncr5齿轮钢的硬度为128hbw。

[0065]

实施例4

[0066]

将长度为200mm、规格为的16mncr5齿轮钢热轧后样棒放入箱式电阻炉加热至770℃,在该温度下保温1.5h;快速冷却至700℃,在700℃保温6h后出炉空冷至室温,完成球化退火处理。

[0067]

本实施例中,球化退火后得到的齿轮钢的微观组织为球化珠光体和铁素体,球状珠光体均匀地分布在铁素体基体上,球化率为82%。退火后的16mncr5齿轮钢的硬度为126hbw。

[0068]

对比例1

[0069]

将长度为200mm、规格为的16mncr5齿轮钢热轧后样棒放入箱式电阻炉,加热至740℃保温8h后,随炉冷却至400℃,完成球化退火处理。

[0070]

球化退火后得到的齿轮钢的微观组织如图7所示。根据中低碳钢球化体评级,图7中,部分片状珠光体转化为球状珠光体,但是大部分片状珠光体未转变,且已经球化的珠光体分布不够均匀,成集束块状分布,球化率为68%。

[0071]

对比例2

[0072]

将长度为200mm、规格为的16mncr5齿轮钢热轧后样棒放入箱式电阻炉,加热至740℃保温2h后,随炉冷却至680℃,在680℃保温6h,完成球化退火处理。

[0073]

球化退火后得到的齿轮钢的微观组织如图8所示。根据中低碳钢球化体评级,图8中,热轧态钢材组织中的珠光体开始在原位球化,球化的珠光体依旧按照原始钢材的组织聚集在一起,弥散度较小,球化率为70%。

[0074]

对比例3

[0075]

将长度为200mm、规格为的16mncr5齿轮钢热轧后样棒放入箱式电阻炉,加热至810℃(第一温度),保温2h,再经过≤0.6h的快速冷却,将钢材冷却至740℃(第二温度),然后在740℃保温6h,出炉空冷,完成球化退火处理。

[0076]

球化退火后得到的齿轮钢的微观组织如图9所示,组织存在较多的铁素体、片状珠光体及较少部分球化珠光体,球化率不足5%。

[0077]

热轧态钢材经过810℃保温2h后,钢材组织全部奥氏体化,没有未溶碳化物的存在,因而在快速冷却过程中,很难发生奥氏体以未溶碳化物颗粒为核心开始析出碳化物质点,并逐渐长大成球状的珠光体的过程;此外,本对比例的第二温度较高,此时由于fe、c原

子具有较强的扩散能力,优先形核成球状的碳化物质点会不断吸收附近扩散过来的碳化质点长大,造成渗碳体聚集长大,即珠光体聚集成块状;从而影响钢材的组织。最终,在较高的第一温度和第二温度的影响下,钢材组织中的过冷奥氏体转变为先共析铁素体析出,然后开始渗碳体形核,因过程冷却速度较快,相变的驱动力较大,渗碳体形核后快速长大聚集成片状,导致球化率不足5%。

[0078]

对比例4

[0079]

将长度为200mm、规格为的16mncr5齿轮钢热轧后样棒放入箱式电阻炉加热至740℃,在该温度下保温4h;快速冷却至690℃,在690℃保温4h后出炉空冷至室温,完成球化退火处理。

[0080]

本实施例中,球化退火后得到的齿轮钢的微观组织存在较多的铁素体、片状珠光体及部分球化珠光体,球化率为33%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。