1.本实用新型涉及汽车电子器件检测设备领域,特别涉及一种汽车连接器拔插头检测设备。

背景技术:

2.汽车连接器广泛应用于汽车的电子器件连接导通中,出于对安全性能和使用寿命的考虑,对质量的高要求通常都比较高,在汽车连接器的生产过程中,汽车连接器的拔插头需要进行质量检测,以便于后续的组装过程中可以自动化的组装且有效降低次品率,减少由于拔插头的不良导致的连接器整体不良,现有的检测过程中,一般都是人工逐一安置到载具中进行检测并人工取出检测后良品和次品,速度慢,效率低。

技术实现要素:

3.本实用新型解决的技术问题是提供一种汽车连接器拔插头检测设备。

4.本实用新型解决其技术问题所采用的技术方案是:一种汽车连接器拔插头检测设备,包括设备柜体,所述设备柜体上设置有测试台,所述测试台上设置有传送机构,所述传送机构包括传动支架、传送动力机构、两个传动滚筒和传送带,所述传动支架设置在测试台内,两个所述传动滚筒水平并列设置在传动支架上并可以自由转动,两个所述传动滚筒通过传送带相连,所述传送带上均匀间隔设置有多个检测载板,所述检测载板的底面为与传动滚筒外圆面弧度相同的弧形面,所述检测载板的底面与传送带的外表面贴合固定,所述传送动力机构设置在测试台内与一个传动滚筒相连并驱动其转动带动传送带在测试台上表面滑动移动,所述检测载板的上端设置有多个产品安置穴位,所述测试台上传送带输出端的一侧设置有用于检测检测载板上多个产品安置穴位内产品的工业视觉系统,所述测试台上与工业视觉系统对应位置设置有用于自动取出检测载板上产品安置穴位内次品的次品自动取出组件,所述测试台上次品自动取出组件对应位置设置有次品收集结构,所述测试台内部传送带经过的下方设置有良品收集盒。人工放置产品即可自动化批量检测,并自动分离收集次品和良品,速度快效率高。

5.进一步的是:所述检测载板上均匀设置有多个水平垂直传送带移动方向的水平贯穿槽,多个所述产品安置穴位分别一一设置在多个水平贯穿槽内,所述检测载板上多个水平贯穿槽的下方都一一对应设置有上移驱动腔体,所述上移驱动腔体从检测载板的一侧沿水平贯穿槽方向延伸穿过产品安置穴位的下方,所述产品安置穴位与上移驱动腔体之间设置有矩形的上移腔体,所述上移腔体内设置有与其匹配用于顶升产品安置穴位内产品的上移驱动柱,所述上移驱动柱的下端位于上移驱动腔体内,所述水平贯穿槽内设置有位于产品安置穴位远离上移驱动腔体一侧的次品转移滑槽,所述次品转移滑槽从产品安置穴位远离上移驱动腔体的一侧延伸到检测载板的外侧斜向下,所述次品自动取出组件包括多个与水平贯穿槽一一对应的次品自动取出机构,所述次品自动取出机构包括转移动力机构、产品转移推送杆和产品上移杆,所述产品转移推送杆和产品上移杆分别设置在转移动力机构

上与水平贯穿槽和上移驱动腔体对应位置并由转移动力机构驱动分别在水平贯穿槽和上移驱动腔体内外水平移动,所述上移驱动柱和产品上移杆对应一侧设置有匹配契合的光滑驱动斜面,所述上移驱动柱与检测载板水平间距大于产品上移杆与检测载板水平间距加上光滑驱动斜面的水平方向长度,所述次品收集结构位于测试台上次品转移滑槽与转移动力机构之间,所述测试台上设置有检测检测载板的定位感应装置。结构简单,可对每个产品进行单独取放,实现自动化取出次品。

6.进一步的是:所述水平贯穿槽由产品移除段和移除对接段组成,所述产品安置穴位位于产品移除段和移除对接段之间,所述移除对接段长度为产品移除段长度为的两倍,所述次品转移滑槽设置在产品移除段上,所述次品自动取出机构与移除对接段对应,多个所述水平贯穿槽内产品移除段和移除对接段交错反向设置。便于安置多个次品自动取出机构,间隔空间大,安装方便;次品转移滑槽长度短倾斜度大,有效避免次品在滑动过程中停留在次品转移滑槽内。

7.进一步的是:所述测试台上传送带的两侧与次品自动取出组件对应位置的外侧都设置有旋转下压限位机构。通过限位固定传送带有效限位检测载板,确保检测和去掉次品过程中不出现意外移动情况。

8.进一步的是:所述转移动力机构上朝向检测载板一侧设置有由其驱动相对检测载板水平移动的移动板,所述产品转移推送杆和产品上移杆分别水平设置在移动板上与水平贯穿槽和上移驱动腔体对应位置,所述测试台上与产品上移杆对应的下方设置有滑动限位机构,所述产品上移杆的下表面沿其移动方向设置有竖直向上的水平滑槽,所述滑动限位机构上设置有向上凸出位于水平滑槽内限位产品上移杆移动的滑动片。有效限位产品转移推送杆和产品上移杆的水平移动方向,对位准确。

9.进一步的是:所述产品转移推送杆接近检测载板一端设置有朝向转移动力机构的斜面,所述产品转移推送杆接近检测载板一端设置有与次品外圆弧面匹配的弧形面。有效放置次品在从产品安置穴位推到次品转移滑槽的过程中被卡住,转移迅速有效。

10.进一步的是:所述次品收集结构为位于测试台上的次品收集凹台,所述设备柜体外侧的外侧设置有次品取放窗口,所述设备柜体内设置有与次品取放窗口相连的次品装载槽,所述次品收集凹台的底部设置有延伸到次品装载槽的次品滑动通道,所述测试台上设置有连接次品转移滑槽与次品收集凹台的滑槽板件。有效收集次品,避免推出的次品散落。

11.进一步的是:所述产品转移推送杆与水平贯穿槽对应一端的外沿都设置有过渡圆滑面,所述产品上移杆与上移驱动腔体对应一端的外沿都设置有过渡圆滑面。具有微小容错功能,有效避免微小错位引起故障。

12.进一步的是:所述测试台上依次设置有第一阻隔板、第二阻隔板和第三阻隔板,所述第一阻隔板和第三阻隔板分别位于两个传动滚筒之间,所述第一阻隔板、第二阻隔板和第三阻隔板上与传送带对应位置都设置有供传送带和传送带上检测载板穿过的通过缺口,所述工业视觉系统位于第二阻隔板和第三阻隔板之间,所述测试台上与第一阻隔板和第二阻隔板之间传送带对应位置设置有产品储料槽。有效分隔上料区域和检测转移次品区域,安全方便,互不影响。

附图说明

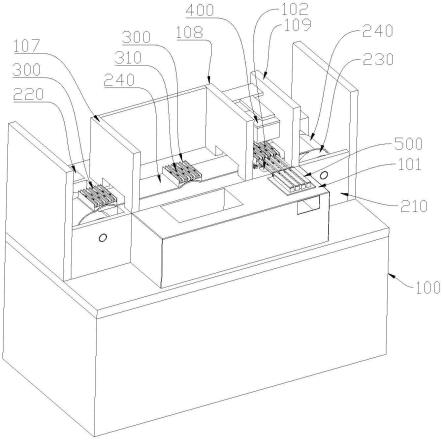

13.图1为本实用新型去掉设备柜体部分外壳后的主视示意图;

14.图2为检测载板和次品自动取出组件对应时的部分主视示意图;

15.图3为次品自动取出机构相对检测载板工作时的部分主视示意图;

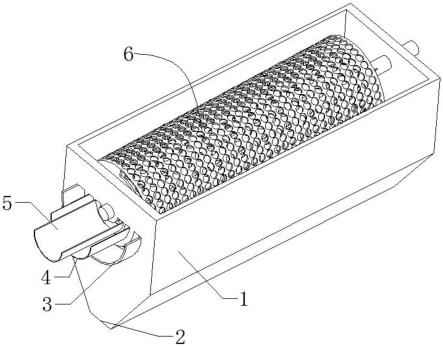

16.图4为检测载板的主视示意图。

17.图中标记为:设备柜体100、测试台101、次品收集结构102、旋转下压限位机构103、滑动限位机构104、滑动片105、滑槽板件106、第一阻隔板107、第二阻隔板108、第三阻隔板109、传动支架210、传送动力机构220、传动滚筒230、传送带240、检测载板300、水平贯穿槽301、上移驱动腔体302、上移腔体303、上移驱动柱304、次品转移滑槽305、产品安置穴位310、工业视觉系统400、次品自动取出组件500、次品自动取出机构510、转移动力机构511、产品转移推送杆512、产品上移杆513、移动板514、水平滑槽515。

具体实施方式

18.下面结合附图和具体实施方式对本实用新型进一步说明。

19.如图1至图3所示的一种汽车连接器拔插头检测设备,包括设备柜体100,所述设备柜体100上设置有测试台101,所述测试台101上设置有传送机构,所述传送机构包括传动支架210、传送动力机构220、两个传动滚筒230和传送带240,所述传动支架210设置在测试台101内,两个所述传动滚筒230水平并列设置在传动支架210上并可以自由转动,两个所述传动滚筒230通过传送带240相连,所述传送带240上均匀间隔设置有多个检测载板300,所述检测载板300的底面为与传动滚筒230外圆面弧度相同的弧形面,所述检测载板300的底面与传送带240的外表面贴合固定,所述传送动力机构220设置在测试台101内与一个传动滚筒230相连并驱动其转动带动传送带240在测试台101上表面滑动移动,所述检测载板300的上端设置有多个产品安置穴位310,所述测试台101上传送带240输出端的一侧设置有用于检测检测载板300上多个产品安置穴位310内产品的工业视觉系统400,所述测试台101上与工业视觉系统400对应位置设置有用于自动取出检测载板300上产品安置穴位310内次品的次品自动取出组件500,所述测试台101上次品自动取出组件500对应位置设置有次品收集结构102,所述测试台101内部传送带240经过的下方设置有良品收集盒。

20.在此具体实施例中,传送动力机构220为市面上购买的普通电机;在具体实施中,人工将产品对位安置到传送带240上的检测载板300上的产品安置穴位310内,传送动力机构220驱动传动滚筒230转动进而带动传送带240在测试台101上移动,装有产品的检测载板300随传送带240移动到与工业视觉系统400对应位置暂停,工业视觉系统400对检测载板300内的产品进行检测,当通过检测多个产品中有一个或者多个次品时,次品自动取出组件500自动将次品取出转移到次品收集结构102内,良品在检测载板300内随传送带240转移到测试台101内部产品安置穴位310倒置时,产品安置穴位310内的良品跌落到测试台101内部传送带240下方设置的良品收集盒。人工放置产品即可自动化检测,并自动分离收集次品和良品,速度快效率高。

21.在上述的基础上,如图1至图4所示,所述检测载板300上均匀设置有多个水平垂直传送带240移动方向的水平贯穿槽301,多个所述产品安置穴位310分别一一设置在多个水平贯穿槽301内,所述检测载板300上多个水平贯穿槽301的下方都一一对应设置有上移驱

动腔体302,所述上移驱动腔体302从检测载板300的一侧沿水平贯穿槽301方向延伸穿过产品安置穴位310的下方,所述产品安置穴位310与上移驱动腔体302之间设置有矩形的上移腔体303,所述上移腔体303内设置有与其匹配用于顶升产品安置穴位310内产品的上移驱动柱304,所述上移驱动柱304的下端位于上移驱动腔体302内,所述水平贯穿槽301内设置有位于产品安置穴位310远离上移驱动腔体302一侧的次品转移滑槽305,所述次品转移滑槽305从产品安置穴位310远离上移驱动腔体302的一侧延伸到检测载板300的外侧斜向下,所述次品自动取出组件500包括多个与水平贯穿槽301一一对应的次品自动取出机构510,所述次品自动取出机构510包括转移动力机构511、产品转移推送杆512和产品上移杆513,所述产品转移推送杆512和产品上移杆513分别设置在转移动力机构511上与水平贯穿槽301和上移驱动腔体302对应位置并由转移动力机构511驱动分别在水平贯穿槽301和上移驱动腔体302内外水平移动,所述上移驱动柱304和产品上移杆513对应一侧设置有匹配契合的光滑驱动斜面,所述上移驱动柱304与检测载板300水平间距大于产品上移杆513与检测载板300水平间距加上光滑驱动斜面的水平方向长度,所述次品收集结构102位于测试台101上次品转移滑槽305与转移动力机构511之间,所述测试台101上设置有检测检测载板300的定位感应装置。

22.在此具体实施例中,转移动力机构511为行程可控的气缸,在具体实施中转移动力机构511也可以是直线电机等行程可控的直线动力机构;定位感应装置为激光传感器组件,在具体实施中定位感应装置也可以是接近传感器组件等具有精密感应物体位置的传感机构;

23.具体实施中,传送带240将检测载板300转移到与工业视觉检测机构检测对应位置被定位感应装置感应到暂停,此时多个次品自动取出机构510与检测载板300上的多个产品一一对应,当通过检测多个产品中有一个或者多个次品时,对应的一个或者多个次品自动取出机构510工作,转移动力机构511驱动产品转移推送杆512和产品上移杆513分别对应水平贯穿槽301和上移驱动腔体302水平移动,在此过程中,产品上移杆513和产品转移推送杆512先后对应进入上移驱动腔体302和水平贯穿槽301中,产品上移杆513的外端先一步与上移驱动柱304的下端接触,由于上移驱动柱304和产品上移杆513对应一侧分别设置有互相匹配契合的一组光滑驱动斜面,在产品上移杆513的继续移动过程中,产品上移杆513逐步将上移驱动柱304沿上移腔体303向上驱动,直到上移驱动柱304逐步将次品从产品安置穴位310中恰好完全顶升离开,产品转移推送杆512和产品上移杆513继续移动过程中,产品上移杆513移动对产品上移杆513的高度不影响,产品转移推送杆512与产品的对应一端与次品接触并将铲平推动到次品转移滑槽305内,次品在产品转移推送杆512的推动惯性下沿次品转移滑槽305滑落到次品收集结构102内,然后转移动力机构511驱动产品转移推送杆512和产品上移杆513复位,即完成次品的自动取出,可以同时完成多个次品的同时自动取出转移;结构简单,可对每个产品进行单独取放,实现自动化取出次品。

24.在上述的基础上,如图1至图4所示,所述水平贯穿槽301由产品移除段和移除对接段组成,所述产品安置穴位310位于产品移除段和移除对接段之间,所述移除对接段长度为产品移除段长度为的两倍,所述次品转移滑槽305设置在产品移除段上,所述次品自动取出机构510与移除对接段对应,多个所述水平贯穿槽301内产品移除段和移除对接段交错反向设置。在此具体实施中,由于多个所述水平贯穿槽301内产品移除段和移除对接段交错反向

设置,所以与之对应的多个次品自动取出机构510就分别列布在传送带240上检测载板300的两侧与移除对接段对应位置,便于安置多个次品自动取出机构510,间隔空间大,安装方便;次品f转移滑槽305长度短倾斜度大,有效避免次品在滑动过程中停留在次品转移滑槽305内。

25.在上述的基础上,如图1和图2所示,所述测试台101上传送带240的两侧与次品自动取出组件500对应位置的外侧都设置有旋转下压限位机构103。在此具体实施例中,旋转下压限位机构103为回转夹紧气缸,回转夹紧气缸的下压端设置有弹性压头,在具体实施中旋转下压限位机构103也可以是具有转动下压限位作用的旋转机构和竖直方向移动机构组合件;通过限位固定传送带240有效限位检测载板300,确保检测和去掉次品过程中不出现意外移动情况。

26.在上述的基础上,如图2和图3所示,所述转移动力机构511上朝向检测载板300一侧设置有由其驱动相对检测载板300水平移动的移动板514,所述产品转移推送杆512和产品上移杆513分别水平设置在移动板514上与水平贯穿槽301和上移驱动腔体302对应位置,所述测试台101上与产品上移杆513对应的下方设置有滑动限位机构104,所述产品上移杆513的下表面沿其移动方向设置有竖直向上的水平滑槽515,所述滑动限位机构104上设置有向上凸出位于水平滑槽515内限位产品上移杆513移动的滑动片105。有效限位产品转移推送杆512和产品上移杆513的水平移动方向,对位准确。

27.在上述的基础上,如图2和图3所示,所述产品转移推送杆512接近检测载板300一端设置有朝向转移动力机构511的斜面,所述产品转移推送杆512接近检测载板300一端设置有与次品外圆弧面匹配的弧形面。有效放置次品在从产品安置穴位310推到次品转移滑槽305的过程中被卡住,转移迅速有效。

28.在上述的基础上,如图1和图2所示,所述次品收集结构102为位于测试台101上的次品收集凹台,所述设备柜体100外侧的外侧设置有次品取放窗口,所述设备柜体100内设置有与次品取放窗口相连的次品装载槽,所述次品收集凹台的底部设置有延伸到次品装载槽的次品滑动通道,所述测试台101上设置有连接次品转移滑槽305与次品收集凹台的滑槽板件106。有效收集次品,避免推出的次品散落。

29.在上述的基础上,如图2和图3所示,所述产品转移推送杆512与水平贯穿槽301对应一端的外沿都设置有过渡圆滑面,所述产品上移杆513与上移驱动腔体302对应一端的外沿都设置有过渡圆滑面。具有微小容错功能,有效避免微小错位引起故障。

30.在上述的基础上,如图1所示,所述测试台101上依次设置有第一阻隔板107、第二阻隔板108和第三阻隔板109,所述第一阻隔板107和第三阻隔板109分别位于两个传动滚筒230之间,所述第一阻隔板107、第二阻隔板108和第三阻隔板109上与传送带240对应位置都设置有供传送带240和传送带240上检测载板300穿过的通过缺口,所述工业视觉系统400位于第二阻隔板108和第三阻隔板109之间,所述测试台101上与第一阻隔板107和第二阻隔板108之间传送带240对应位置设置有产品储料槽。在具体实施中,人工将产品储料槽中的产品在第一阻隔板107和第二阻隔板108之间安置到从第一阻隔板107和第二阻隔板108之间经过的检测载板300的产品安置穴位310上,有效分隔上料区域和检测转移次品区域,安全方便,互不影响。

31.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一

步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。