1.本实用新型涉及检测设备技术领域,具体地说涉及一种电机壳体自动检测机。

背景技术:

2.电机壳体工件需要多道检测工序,传统的人工检测存在效率低、成本高、检测结果不稳定的缺点,为了满足高效自动化的生产需求,迫切需要一种自动化设备实现电机壳体的一次性全自动检测。

技术实现要素:

3.本实用新型提供一种通用的孔直径柔性测量,以解决现有技术存在的人工检测效率低、成本高、检测结果不稳定的问题。

4.为解决上述技术问题,本实用新型提供一种电机壳体自动检测机,包括工作台,所述工作台上安装有旋转的十二工位转盘,所述十二工位转盘周围安装有视觉检测机构、激光打标机、上下料机构,在所述十二工位转盘圆周上均匀分布12个定位夹具,沿所述十二工位转盘圆周设置有上料工位、反面检测工位、反面螺纹检测工位、螺孔位置检测工位、正面检测工位、正面螺孔检测工位、内孔检测工位、打标工位、下料工位,所述上下料机构包括两套交互滑台、上下料机械手以及下料皮带传送道。

5.所述上下料机械手包括x向伺服滑台、y向伺服滑台、升降气动滑台、气动夹爪,所述气动夹爪安装在升降气动滑台上,所述升降气动滑台安装在控制x向移动的x向伺服滑台上,所述x向伺服滑台安装在控制y向移动的y向伺服滑台上。

6.所述交互滑台上放置有上料托盘,所述上料托盘上放置有工件。

7.所述工作台下方设置有机架,所述工作台上方安装有机壳。

8.所述机壳上设置有触摸屏、显示屏,所述触摸屏下方还设置有启动、复位、急停按钮。

9.本实用新型带来的有益效果:本实用新型能够自动完成上下料,自动检测及刻码,并根据检测结果进行合格/不合格自动分选,体积小,结构紧凑,大大提高检测的自动化程度和检测效率,其检测节拍≤20s/件,而且所有检测工位均采用基于机器视觉的非接触测量,测量精度高,速度快。

附图说明

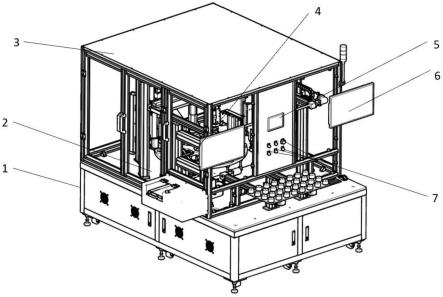

10.图1是根据本实用新型的电机壳体自动检测机的外观结构示意图;

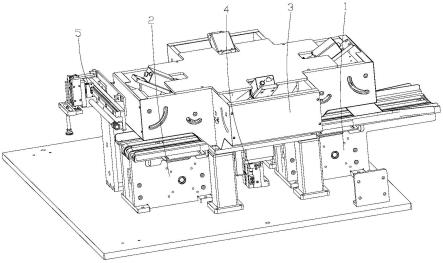

11.图2是本实用新型去掉机壳的俯视示意图;

12.图3是本实用新型去掉机壳立面结构示意图;

13.其中,1-机架,2-工作台,3-机壳,4-十二工位转盘,5-触摸屏,6-显示屏,7-启动、复位、急停按钮,8-上料工位,9-第一空工位,10-反面检测工位,11-反面螺纹检测工位,12-第二空工位,13-螺孔位置检测工位,14-正面检测工位,15-正面螺孔检测工位,16-内孔检

测工位,17-打标工位,18-第三空工位,19-下料工位,20-激光打标机,21-定位夹具,22-上料托盘,23-下料皮带传送道,24-x向伺服滑台,25-y向伺服滑台,26-升降气动滑台,27-上下料机械手,28-气动夹爪,29-交互滑台。

具体实施方式

14.为使本实用新型的目的、技术方案和优点更加清楚,以下结合具体实施例,对本实用新型作进一步地详细说明。

15.如图1-3所示,为本实用新型实施例的结构示意图,提供一种电机壳体自动检测机,包括机架1、设置在机架1上的机壳3,以及设置在机壳3内的工作台2,工作台2上设置有包括十二工位转盘4(指每转动一次,旋转的角度为360

°

/12=30

°

),所述十二工位转盘4上面设置有沿着圆周方向均匀分布的12个工件定位夹具21,所述工作台2上还设置有6个视觉检测机构、激光打标机20以及上下料机构,位于十二工位转盘4周围的、且沿着转盘的圆周方向依次分布着上料工位8、反面检测工位10、反面螺纹检测工位11、螺孔位置检测工位13、正面检测工位14、正面螺孔检测工位15、内孔检测工位16、打标工位17、下料工位19。

16.所述的十二工位转盘4上设有12个定位夹具21,1-12的定位夹具21序号分别对应上料工位8、第一空工位9、反面检测工位10、反面螺纹检测工位11、第二空工位12、螺孔位置检测工位13、正面检测工位14、正面螺孔检测工位15、内孔检测工位16、打标工位17、第三空工位18、下料工位19。

17.所述的上下料机构设有两套交互滑台29、一套上下料机械手27以及下料皮带传送道23,交互滑台29用于放置上料托盘22,上料托盘22可存放工件,上下料机械手27由一套x向伺服滑台24、一套y向伺服滑台25、一套升降气动滑台26及一套气动夹爪28组成。所述的激光打标机20位于十二工位转盘4周围且对应打标工位17。

18.再结合图1~图3,现将本实施例这种电机壳体自动检测机的工作流程介绍如下:

19.自动检测机布置两套用于上料的交互滑台29,人工将工件放置到上料托盘22上,每个托盘可存放16件工件(4

×

4),上下料机械手27自动从上料托盘22上抓取工件,放置到上料工位8对应的转盘定位夹具21上,十二工位转盘4每次需旋转30

°

,工件依次经过第一空工位9、反面检测工位10、反面螺纹检测工位11、第二空工位12、螺孔位置检测工位13、正面检测工位14、正面螺孔检测工位15、内孔检测工位16、打标工位17、第三空工位18、下料工位19,完成工件的全部检测工序和打标工序,由上料机械手27将下料工位19的工件放置到上料托盘22,当产品检测不合格时,上料机械手27将不合格件放置到不合格件下料皮带输送道23上,由不合格件输送道将产品送出。当一个上料托盘22全部完成检测并存满检测完成的工件后,交互式上料滑台29将上料托盘22送回人工上下料位置。同时上料机械手27自动从另一个上料托盘22进行取料检测。

20.综上所述,本实用新型能够自动完成上下料,自动检测及刻码,并根据检测结果进行合格/不合格自动分选,体积小,结构紧凑,大大提高检测的自动化程度和检测效率,其检测节拍≤20s/件,而且所有检测工位均采用基于机器视觉的非接触测量,测量精度高,速度快。

21.以上所述仅为本实用新型的实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,

所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

技术特征:

1.一种电机壳体自动检测机,其特征在于:包括工作台(2),所述工作台(2)上安装有旋转的十二工位转盘(4),所述十二工位转盘(4)周围安装有视觉检测机构、激光打标机(20)、上下料机构,在所述十二工位转盘(4)圆周上均匀分布12个定位夹具(21),沿所述十二工位转盘(4)圆周设置有上料工位(8)、反面检测工位(10)、反面螺纹检测工位(11)、螺孔位置检测工位(13)、正面检测工位(14)、正面螺孔检测工位(15)、内孔检测工位(16)、打标工位(17)、下料工位(19),所述上下料机构包括两套交互滑台(29)、上下料机械手(27)以及下料皮带传送道(23)。2.如权利要求1所述电机壳体自动检测机,其特征在于,所述上下料机械手(27)包括x向伺服滑台(24)、y向伺服滑台(25)、升降气动滑台(26)、气动夹爪(28),所述气动夹爪(28)安装在升降气动滑台(26)上,所述升降气动滑台(26)安装在控制x向移动的x向伺服滑台(24)上,所述x向伺服滑台(24)安装在控制y向移动的y向伺服滑台(25)上。3.如权利要求1所述电机壳体自动检测机,其特征在于,所述交互滑台(29)上放置有上料托盘(22),所述上料托盘(22)上放置有工件。4.如权利要求1所述电机壳体自动检测机,其特征在于,所述工作台(2)下方设置有机架(1),所述工作台(2)上方安装有机壳(3)。5.如权利要求4所述电机壳体自动检测机,其特征在于,所述机壳(3)上设置有触摸屏(5)、显示屏(6),所述触摸屏(5)下方还设置有启动、复位、急停按钮(7)。

技术总结

本实用新型提供一种电机壳体自动检测机,包括工作台,所述工作台上安装有旋转的十二工位转盘,所述十二工位转盘周围安装有视觉检测机构、激光打标机、上下料机构,在所述十二工位转盘圆周上均匀分布12个定位夹具,沿所述十二工位转盘圆周设置有上料工位、反面检测工位、反面螺纹检测工位、螺孔位置检测工位、正面检测工位、正面螺孔检测工位、内孔检测工位、打标工位、下料工位,所述上下料机构包括两套交互滑台、上下料机械手以及下料皮带传送道。通过本实用新型,以解决现有技术存在的人工检测效率低、成本高、检测结果不稳定的问题。检测结果不稳定的问题。检测结果不稳定的问题。

技术研发人员:周丰伟 康信坤 过晔 朱冬翔

受保护的技术使用者:无锡富瑞德测控仪器股份有限公司

技术研发日:2021.12.27

技术公布日:2022/6/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。