1.本实用新型涉及制氢设备技术领域,具体为一种氢氧水气分离装置。

背景技术:

2.氢气是一种高效、无污染的新型能源,在国防工业、交通运输、金属切割、医药卫生等技术领域有着广泛和重要的应用。电解水制氢是目前常用的环保制氢方式,电解水制氢系统将纯水电解后需要经过碱液将氢气和氧气分离,分离后的氢气和氧气由于自身携带少量水分需要经过氢氧水气分离装置进行气液分离后,以保证输出干燥且纯净的氢气和氧气。

3.目前大多数的氢氧水气分离设备采用简单的筒状气水分离,进气口设置在筒上2/3高度处,出气口在顶部,排污口在筒的底部,当带有水的气体通过装置的进气口进入筒体内部,根据水和气比重的不同,轻的气通过分离器的顶部排气孔排出,分离的水通过分离器下部的排污口排出。上述水气分离结构,由于筒体内部空间较大,碱液排出速度较慢,分离出气体与碱液接触时间较长,气体会在流动时夹带部分碱液,且直接依靠重力作用分离出来的氢气仍有少量的水分,导致整个气液分离效果不理想。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种氢氧水气分离装置,解决了上述背景技术中提出的问题。

5.为了实现以上的目的,本实用新型通过以下技术方案予以实现:

6.一种氢氧水气分离装置,包括筒体和设置在所述筒体一侧的进气管,所述筒体内部通过分隔组件划分为分离腔和积液腔,所述分离腔位于所述积液腔的上部,所述分离腔顶部设有出气接口,所述进气管一端延伸至所述分离腔内,所述进气管包括位于所述分离腔外用于对待处理氢气或氧气起到引流作用的导流段和位于所述分离腔内用于对待处理氢气或氧气进行气液分离的水气分离段,所述分隔组件包括位于所述分离腔侧部用于起到隔绝作用的分隔板和位于所述分离腔底部的分离板,所述分离板设有多个用于将分离液从所述分离腔转移至所述积液腔内的渗透机构。

7.优选的,所述分离段底部开设有多个出液孔,所述分离段靠近顶部两侧开设有多个排气孔。

8.优选的,所述出液孔等间距开设于所述分离段上,所述出液孔的截面积由所述分离段内侧向所述分离段外侧逐渐增大,所述排气孔的出气口方向沿水平面向上倾斜。

9.优选的,所述渗透机构包括开设在所述分离板上的汇流槽和开设在汇流槽底部并贯穿所述分离板的渗透通道,所述渗透通道包括曲形段和直线段,所述曲形段与所述直线段之间设置有一层水膜。

10.优选的,所述曲形段与所述直线段的长度比为2:3。

11.优选的,所述积液腔底部设置有出液接口,所述积液腔顶部还设置有回流接口。

12.优选的,所述积液腔底部两侧设置有用于固定鞍座的安装腔,所述鞍座端部卡接在所述安装腔内部。

13.优选的,所述筒体远离所述进气管一侧对称设有与所述筒体内部相连通的弧形管,所述弧形管的端部设置有液位计。

14.与现有技术相比,本实用新型的有益效果:

15.1.本实用新型通过分隔组件将筒体内部划分为分离腔和积液腔,有效限制了分离出气体的流动范围,且通过分离板上的渗透机构可将分离出碱液的快速转移至积液腔内,大大缩短了分离出气体与碱液接触时间,有效防止分离出的气体部分碱液,提高了气液分离效果。

16.2.本实用新型通过进气管的水气分离段底部开设多个出液孔,并在水气分离段顶部两侧开设多个排气孔,在进入分离腔内,分离出的碱液在重力作用下流至分离板上,分离出的气体通过排气孔从上方流出,能够有效防止分离出的气体与碱液频繁接触,导致分离出的气体夹带部分碱液,从而进一步提高气液分离效果。

附图说明

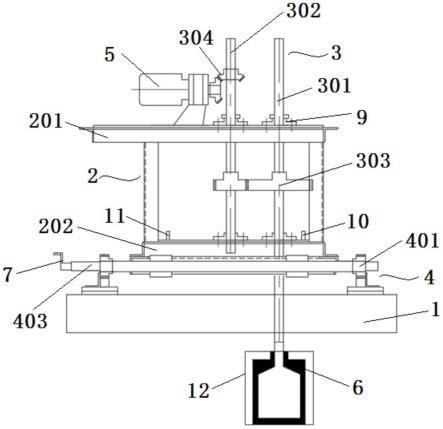

17.图1为本实用新型的内部结构示意图;

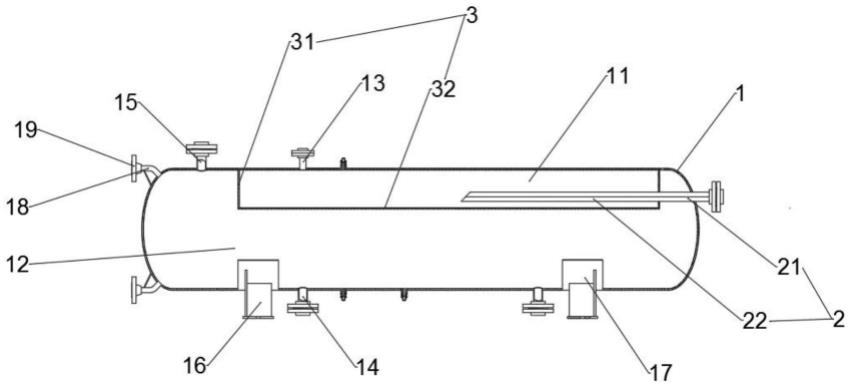

18.图2为本实用新型中水气分离段的截面结构示意图;

19.图3为本实用新型中分离板的内部结构示意图。

20.图中:1-筒体,11-分离腔,12-积液腔,13-出气接口,14-出液接口,15-回流接口,16-鞍座,17-安装腔,18-弧形管,19-液位计,2-进气管,21-导流段,22-水气分离段,221-出液孔,222-排气孔,3-分隔组件,31-分隔板,32-分离板,4-渗透机构,41-汇流槽,42-渗透通道,421-曲线段,422-直线段,423-水膜。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

22.参考图1-3,本实用新型提供一种实施方案:一种氢氧水气分离装置,包括筒体1和设置在筒体1一侧的进气管2,筒体1内部通过分隔组件3划分为分离腔11和积液腔12,分离腔11位于积液腔12的上部,分离腔11顶部设有出气接口13,进气管2一端延伸至分离腔11内,进气管2包括位于分离腔11外用于对待处理氢气或氧气起到引流作用的导流段21和位于分离腔11内用于对待处理氢气或氧气进行气液分离的水气分离段22,分隔组件3包括位于分离腔11侧部用于起到隔绝作用的分隔板31和位于分离腔11底部的分离板32,由侧部的四块的分隔板31和底部的分离板32包围形成分离腔11,分离板32设有多个用于将分离液从分离腔11转移至积液腔12内的渗透机构4,渗透机构4阵列设置在分离板32上,相邻渗透机构4之间的间距为5~8cm;通过分隔组件3将筒体1内部划分为分离腔11和积液腔12,有效限制了分离出气体的流动范围,且通过分离板32上的渗透机构4可将分离出碱液的快速转移至积液腔12内,大大缩短了分离出气体与碱液接触时间,有效防止分离出的气体部分碱液,提高了气液分离效果。

23.分离段22底部开设有多个出液孔221分离段22靠近顶部两侧开设有多个排气孔222。出液孔221等间距开设于分离段22上,出液孔221的截面积由分离段22内侧向分离段22外侧逐渐增大,排气孔222的出气口方向沿水平面向上倾斜,用于对分离出的气体起导向作用,分离出的碱液在重力作用下流至分离板32上,分离出的气体通过排气孔222从上方流出,能够有效防止分离出的气体与碱液频繁接触,导致分离出的气体夹带部分碱液,从而提高气液分离效果。

24.渗透机构4包括开设在分离板32上的汇流槽41和开设在汇流槽41底部并贯穿分离板32的渗透通道42,汇流槽41为圆弧曲面,能够将滴落在分离板32的碱液收集至渗透通道42中,渗透通道42包括曲形段421和直线段422,曲形段421与直线段422之间设置有一层水膜423,水膜423用于过滤碱液中的杂质,曲形段421用于减缓碱液的流动速率,减轻施加于水膜423的压力,有利于提升渗透效率,本实施例中曲形段421与直线段422的长度比为2:3,该设置方式具有较好的渗透效果。

25.积液腔12底部设置有出液接口14,积液腔12顶部还设置有回流接口15;积液腔12底部两侧设置有用于固定鞍座16的安装腔17,鞍座16端部卡接在安装腔17内部,并通过螺栓进行固定。

26.筒体1远离进气管2一侧对称设有与筒体1内部相连通的弧形管18,弧形管18的端部设置有液位计19,液位计19可以根据流入弧形管18内的液体检测积液腔12内部的液面高度。

27.上述对本实用新型的实施方案进行了详细的说明,但本实用新型的实施方案不限于上述一种,任何对于上述实施方案的等效替代和等效变换都在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。