1.本实用新型涉及金属制品加工技术领域,具体是涉及一种大型铝板表面精加工装置。

背景技术:

2.金属制品行业包括结构性金属制品制造、金属工具制造、集装箱及金属包装容器制造、不锈钢及类似日用金属制品制造等。随着社会的进步和科技的发展,金属制品在工业、农业以及人们的生活各个领域的运用越来越广泛,也给社会创造越来越大的价值。

3.现有的大型铝板表面精加工主要存在以下缺点;现有的大型铝板表面在加工成型后,会出现毛刺,因此,需要人工手持打磨装置对铝板表面的毛刺进行打磨,使铝板表面变得更加光洁,这种精加工方式不仅效率低,而且工人的劳动强度大。

技术实现要素:

4.为解决上述技术问题,提供及一种大型铝板表面精加工装置,本技术方案解决了现有的大型铝板表面在加工成型后,会出现毛刺,因此,需要人工手持打磨装置对铝板表面的毛刺进行打磨,使铝板表面变得更加光洁,这种精加工方式不仅效率低,而且工人的劳动强度大的问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.一种大型铝板表面精加工装置,包括工作台,所述工作台上表面开设有凹槽,所述凹槽内侧转动连接有胶皮辊,所述凹槽顶口处固定连接有限位凸台,所述工作台上方安装有载板,所述载板下表面边缘处对称固定连接有立板,所述立板底端插接有连接轴,所述连接轴两端均安装有滚轮,所述滚轮一侧设有第一皮带轮,且第一皮带轮与连接轴固定相连,所述载板上表面安装有正反转电机,所述正反转电机一侧安装有减速机,所述减速机的动力输出端安装有第二皮带轮,所述第二皮带轮表面安装有皮带,所述载板下表面对称安装有双作用气缸,所述双作用气缸的活动端安装有u型架,所述u型架内侧转动连接有打磨辊,所述u型架外侧安装有伺服电机。

7.作为本实用新型的一种优选技术方案,所述胶皮辊设有多个,且多个所述胶皮辊之间等距排列,多个所述胶皮辊凸出于工作台上表面。

8.作为本实用新型的一种优选技术方案,所述限位凸台侧壁对称安装有夹持机构,所述夹持机构由手轮、螺纹杆和定位板组成,且手轮、螺纹杆与定位板之间依次焊接相连,所述螺纹杆贯穿限位凸台,且限位凸台与螺纹杆相螺接。

9.作为本实用新型的一种优选技术方案,所述立板与连接轴衔接处安装有轴承,且所述轴承的内圈与连接轴插接相连。

10.作为本实用新型的一种优选技术方案,所述正反转电机的动力输出端通过联轴器与减速机的动力输入端传动相连,所述皮带与第一皮带轮传动相连。

11.作为本实用新型的一种优选技术方案,所述滚轮下方设有轨道,且轨道对称设有

两个,两个所述轨道固定连接在工作台上表面边缘处,所述滚轮与轨道构成嵌入式结构。

12.作为本实用新型的一种优选技术方案,所述打磨辊凸出于u型架底端,所述伺服电机的动力输出端通过联轴器与打磨辊传动相连。

13.与现有技术相比,本实用新型的有益效果在于:通过人工将大型铝板搬运至工作台上表面开设的凹槽的端口处,使大型铝板的一端搭接在胶皮辊上,然后推动大型铝板在限位凸台内侧平移,最后将铝板固定在限位凸台内侧,同时铝板的上表面凸出于限位凸台,通过正反转电机带动减速机内侧的齿轮组运转,从而使减速机的动力输出端带动第二皮带轮转动,而且第一皮带轮与第二皮带轮之间通过皮带传动连接,因此,可带动滚轮在轨道上移动,进而带动载板同步移动,通过双作用气缸伸长,使打磨辊与铝板的上表面相抵接,而且打磨辊的长度大于铝板的宽度,同时使伺服电机接通电源带动打磨辊高速转动,从而对铝板表面的毛刺进行打磨,不仅提高了打磨的效率,而且降低了人工的劳动强度。

附图说明

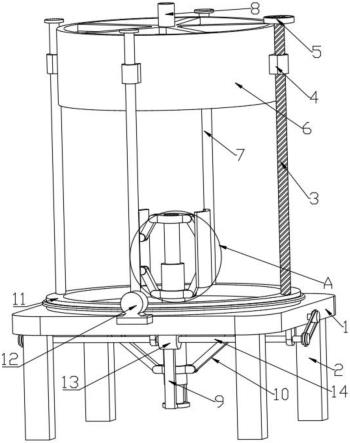

14.图1为本实用新型的立体结构示意图;

15.图2为本实用新型的工作台结构示意图;

16.图3为本实用新型的夹持机构结构示意图;

17.图4为本实用新型的载板结构示意图;

18.图5为本实用新型的打磨辊结构示意图。

19.图中标号为:

20.1、工作台;101、凹槽;102、胶皮辊;103、限位凸台;

21.2、夹持机构;201、手轮;202、螺纹杆;203、定位板;

22.3、载板;301、立板;302、连接轴;303、滚轮;304、第一皮带轮;

23.4、正反转电机;401、减速机;402、第二皮带轮;403、皮带

24.5、轨道;

25.6、双作用气缸;601、u型架;602、打磨辊;603、伺服电机。

具体实施方式

26.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

27.参照图1-5所示,一种大型铝板表面精加工装置,包括工作台1,工作台1上表面开设有凹槽101,凹槽101内侧转动连接有胶皮辊102,凹槽101顶口处固定连接有限位凸台103,工作台1上方安装有载板3,载板3下表面边缘处对称固定连接有立板301,立板301底端插接有连接轴302,连接轴302两端均安装有滚轮303,滚轮303一侧设有第一皮带轮304,且第一皮带轮304与连接轴302固定相连,载板3上表面安装有正反转电机4,正反转电机4一侧安装有减速机401,减速机401的动力输出端安装有第二皮带轮402,第二皮带轮402表面安装有皮带403,载板3下表面对称安装有双作用气缸6,双作用气缸6的活动端安装有u型架601,u型架601内侧转动连接有打磨辊602,u型架601外侧安装有伺服电机603,胶皮辊102设有多个,且多个胶皮辊102之间等距排列,多个胶皮辊102凸出于工作台1上表面,正反转电机4的动力输出端通过联轴器与减速机401的动力输入端传动相连,皮带403与第一皮带轮

304传动相连,滚轮303下方设有轨道5,且轨道5对称设有两个,两个轨道5固定连接在工作台1上表面边缘处,滚轮303与轨道5构成嵌入式结构,打磨辊602凸出于u型架601底端,伺服电机603的动力输出端通过联轴器与打磨辊602传动相连;通过人工将大型铝板搬运至工作台1上表面开设的凹槽101的端口处,使大型铝板的一端搭接在胶皮辊102上,然后推动大型铝板在限位凸台103内侧平移,最后将铝板固定在限位凸台103内侧,同时铝板的上表面凸出于限位凸台103,通过正反转电机4外接控制装置,利用控制装置为正反转电机4设置一套合适的正反转程序,通过正反转电机4带动减速机401内侧的齿轮组运转,从而使减速机401的动力输出端带动第二皮带轮402转动,而且第一皮带轮304与第二皮带轮402之间通过皮带403传动连接,因此,可带动滚轮303在轨道5上移动,进而带动载板3同步移动,并通过双作用气缸6外接气动装置,控制双作用气缸6的伸缩,通过双作用气缸6伸长,使打磨辊602与铝板的上表面相抵接,而且打磨辊602的长度大于铝板的宽度,同时使伺服电机603接通电源带动打磨辊602高速转动,从而对铝板表面的毛刺进行打磨,不仅提高了打磨的效率,而且降低了人工的劳动强度。

28.参照图1、图4和图5所示,立板301与连接轴302衔接处安装有轴承,且轴承的内圈与连接轴302插接相连,通过立板301上安装的轴承内圈与连接轴302插接相连,不仅降低了连接轴302与立板301之间的摩擦力,同时保证了连接轴302的回旋精度。

29.参照图1、图2和图3所示,限位凸台103侧壁对称安装有夹持机构2,夹持机构2由手轮201、螺纹杆202和定位板203组成,且手轮201、螺纹杆202与定位板203之间依次焊接相连,螺纹杆202贯穿限位凸台103,且限位凸台103与螺纹杆202相螺接,通过人工手持手轮201驱动螺纹杆202转动,从而使定位板203与铝板的侧壁相抵接,从而对铝板夹持固定,避免在打磨过程中铝板移动。

30.工作原理:通过人工将大型铝板搬运至工作台1上表面开设的凹槽101的端口处,使大型铝板的一端搭接在胶皮辊102上,然后推动大型铝板在限位凸台103内侧平移,最后将铝板固定在限位凸台103内侧,同时铝板的上表面凸出于限位凸台103,通过正反转电机4外接控制装置,利用控制装置为正反转电机4设置一套合适的正反转程序,通过正反转电机4带动减速机401内侧的齿轮组运转,从而使减速机401的动力输出端带动第二皮带轮402转动,而且第一皮带轮304与第二皮带轮402之间通过皮带403传动连接,因此,可带动滚轮303在轨道5上移动,进而带动载板3同步移动,并通过双作用气缸6外接气动装置,控制双作用气缸6的伸缩,通过双作用气缸6伸长,使打磨辊602与铝板的上表面相抵接,而且打磨辊602的长度大于铝板的宽度,同时使伺服电机603接通电源带动打磨辊602高速转动,从而对铝板表面的毛刺进行打磨。

31.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。