1.本发明涉及数控机床技术领域,尤其涉及一种用于数控机床的上料系统及上料方法。

背景技术:

2.数控机床是用数字化的信息来实现自动控制的机床。它将与加工零件有关的信息用规定的文字、数字和符号组成的代码,按一定的格式编写成加工程序单,然后通过控制介质输入到数控装置中,由数控装置经过分析处理后,发出各种与加工程序相对应的信号和指令进行自动加工,在加工过程中多需要频繁的上下料。

3.现有技术中,上下料的装置多为机械手或带轨道的抓取气缸,维护成本高且使用磨损大,在使用时,当出现棒、轴、销等杆件类零件时,多需要人工进行有序摆放,方便机械手抓取,不仅耗时耗力且效率较低,而且对于杆件类零件抓取加工较为粗糙,很难对应机床进行固定。

技术实现要素:

4.本发明的目的是为了解决现有技术中上料装置成本高且效率低的缺陷,而提出的一种用于数控机床的上料系统及上料方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种用于数控机床的上料系统及上料方法,包括:箱体二,其中,所述箱体二内转动设置有驱动辊一,所述驱动辊一上套设有输送带一,所述输送带一上设置有定位块;固定设置在所述箱体二顶部的储料盘,所述储料盘下方设置有下料口,其中,所述下料口内转动设置有定位轴,所述定位轴上设置有拦截板,所述驱动辊一上设置有间歇驱动机构,当所述间歇驱动机构完成一次动作后,所述拦截板在下料口内摆动一次;固定设置在所述箱体二上方的箱体一,其中,所述箱体一内转动设置有驱动辊二,所述驱动辊二上套设有输送带二,所述输送带二上设置有弹性杆,且所述弹性杆与所述定位块相配合,所述驱动辊一与驱动辊二转动相连;固定设置在所述箱体一上方的摆料盘,其中,所述摆料盘内转动设置有引导杆,所述摆料盘内滑动设置有顶块,所述引导杆与顶块相配合。

7.为了提升抓取安装的精确性,优选地,还包括:固定设置在箱体一内的摩擦板,所述摩擦板的横截面形状为梯形,所述摩擦板与弹性杆相配合;涂覆于所述输送带二上的磨砂层。

8.为了提升现场工作环境,进一步地,还包括:固定设置在所述箱体二内的压缩气箱,所述压缩气箱顶部与弹性杆相抵,其中,所述箱体二内开设有收集槽,所述收集槽设置在驱动辊二的下方,所述压缩气箱设置在所述收集槽内;可拆卸设置在所述压缩气箱一端的滤袋,其中,所述压缩气箱的两端分别设置有进料管和排料管,所述滤袋通过螺纹连接在所述排料管上,且所述排料管和进料管上均设置有单向阀。

9.为了便于机械手抓取,优选地,还包括:调节轴,其中,所述摆料盘内开设有凹槽,

所述调节轴转动设置在凹槽内,所述引导杆设置在所述调节轴上;设置在所述调节轴上的齿轮,其中,所述调节轴上套设有扭簧,所述扭簧的两端分别于齿轮和凹槽相连;设置在所述顶块上的齿条,所述齿轮与齿条相啮合。

10.进一步地,所述摆料盘上开设有滑槽,所述顶块上固定连接有限位块,所述限位块滑动设置在滑槽内。

11.为了提升送料的准确性和稳定性,优选地,还包括:固定设置在所述箱体二一侧的电机,其中,所述电机的输出端设置有第二带轮,所述第二带轮与所述驱动辊二固定相连;固定设置在所述驱动辊一上的第一带轮,所述第一带轮通过皮带与第二带轮转动相连。

12.为了使存储的物料更稳定的下料,进一步地,还包括:固定设置在所述箱体二外壳的盒体,其中,所述盒体内开设有导向槽,所述导向槽内滑动设置有滑块,所述滑块的顶部与所述拦截板相抵;固定设置在所述驱动辊一上的转盘,所述转盘设置在所述盒体内,其中,所述转盘上设置有偏心轴,所述偏心轴通过连杆与滑块转动相连。

13.为了防止卡料,更进一步地,所述储料盘内转动设置有调节辊,所述调节辊通过传送带与所述定位轴转动相连。

14.优选地,所述储料盘上设置有振动器。

15.一种用于数控机床的上料系统的上料方法,包括如下步骤:

16.步骤一:将棒、杆类待加工零件置于储料盘内;

17.步骤二:驱动辊一动作,将待加工零件引导至定位块进行摆放;

18.步骤三:驱动辊二动作,对待加工零件进行表面打磨;

19.步骤四:初步打磨完成的零件进入顶块上,被抬升,等待机械手抓取加工。

20.与现有技术相比,本发明提供了一种用于数控机床的上料系统及上料方法,具备以下有益效果:

21.1、该用于数控机床的上料系统,通过上端开口大,下端开口小的漏洞型储料盘,工人无需手动摆放零件,只需将杆件类零件倒入储料盘内即可,不仅降低了工作量,还大大提升了工作效率;

22.2、该用于数控机床的上料系统,通过倾斜设置的引导杆,可以很好的引导在弹性杆上的杆件滚入摆料盘端部的顶块上,从而在顶块上升时,可以很好的便于机械手抓取,在提升抓取效率的同时,提升抓取后的稳定性,方便其后续安装在机床上;

23.3、该用于数控机床的上料系统,通过在杆件转动上升的过程中,圆柱面可以与磨砂层相互摩擦,从而去除在其表面的杂质,同时由于摩擦板的设置还可以有效的去除杆件切割后产生的毛刺等,对杆件进行预处理,提升杆件的抓取稳定性,并使后续的加工更快捷;

24.4、该用于数控机床的上料系统,通过在压缩气箱吸气时,会有效吸取收集槽内的杂质,在压缩气箱排气时,会将压缩气箱内的杂质送至滤袋内,方便集中处理并且可以保证工作现场的安全整洁,防止空气中颗粒物含量较高;

25.5、该用于数控机床的上料系统,通过使储料盘内的杆件滚动一次,从而防止杆件卡死,确保上料的及时性和全自动化,从而大大提升工作效率,另外,还可以设置控制系统,使每次杆件落下时,振动器都会工作一次,从而方便杆件可以进入下料口等待落下,同样可以保证下料的及时性。

26.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,本发明通过两组垂直的输送带,可以在很好的引导物料的摆放,大大节省人力,且在输送过程中,实现暂存功能,减少物料的占用空间,使工作人员可以不间断的向储料盘内放置零件,并且在输送至顶部的机械手抓取位置时,可以将零件推升,便于抓取的同时,保证抓取的稳定性。

附图说明

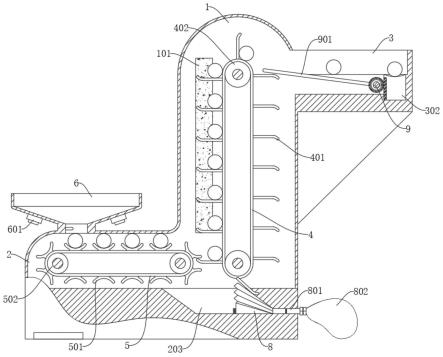

27.图1为本发明提出的一种用于数控机床的上料系统的主视图;

28.图2为本发明提出的一种用于数控机床的上料系统的后视图;

29.图3为本发明提出的一种用于数控机床的上料系统的俯视图;

30.图4为本发明提出的一种用于数控机床的上料系统的结构示意图;

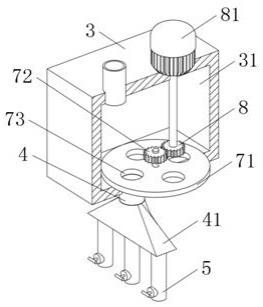

31.图5为本发明提出的一种用于数控机床的上料系统图1中a部分的结构示意图;

32.图6为本发明提出的一种用于数控机床的上料系统图4中b部分的结构示意图。

33.图中:1、箱体一;101、摩擦板;2、箱体二;201、导向槽;202、盒体;203、收集槽;3、摆料盘;301、滑槽;302、顶块;303、凹槽;4、输送带二;401、弹性杆;402、驱动辊二;403、第二带轮;5、输送带一;501、定位块;502、驱动辊一;503、第一带轮;6、储料盘;601、振动器;602、定位轴;603、拦截板;604、调节辊;7、转盘;701、连杆;702、滑块;8、压缩气箱;801、排料管;802、滤袋;9、调节轴;901、引导杆;902、扭簧;903、齿轮;10、电机。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

35.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.实施例1:

37.参照图1、图2、图3、图4和图6,一种用于数控机床的上料系统,包括:中空的箱体二2,其中,箱体二2内转动设置有由驱动部驱动其转动的驱动辊一502,驱动辊一502上套设有输送带一5,输送带一5上设置有定位块501,定位块501上方为凹陷的弧形,可以很好的贴合杆件类零件,防止其在输送过程中掉落或偏斜;固定设置在箱体二2顶部的储料盘6,储料盘6主要是上端开口大,下端开口小的漏洞型,工人无需手动摆放零件,只需将杆件类零件倒入储料盘6内即可,不仅降低了工作量,还大大提升了工作效率,储料盘6下方设置有下料口,下料口主要用来使储料盘6内的杆件落在定位块501上,其中,下料口内转动设置有定位轴602,定位轴602上设置有拦截板603,拦截板603主要用来放置杆件无序下落,保证在定位轴602转动一次,拦截板603才能摆动一次,驱动辊一502上设置有间歇驱动机构,间歇驱动机构可以是槽轮机构或者四杆机构等能实现间歇动作的机构,其主要是为了保证每次下落的杆件时机正好与定位块501之间的间距相同,确保待加工零件可以准确的落在定位块501上,并且当间歇驱动机构完成一次动作后,拦截板603在下料口内摆动一次,使待加工杆件落下,随后再次封堵下料口,如此循环,无需人工手动摆件,大大降低了劳动量;固定设置在

箱体二2上方的空心的箱体一1,其中,箱体一1内转动设置有由驱动部驱动其转动的驱动辊二402,驱动辊二402上套设有输送带二4,输送带二4上设置有弹性杆401,弹性杆401在遇到阻碍时可以产生变形以越过阻碍点,但其强度完全可以支撑普通加工的杆件的重量,且弹性杆401与定位块501相配合,主要是弹性杆401设两组并对称设置在定位块501的两侧,用来接住定位块501上滑落的杆件,从而将杆件输送至要求的高度,并一一排列整齐,便于后续机械手抓取,驱动辊一502与驱动辊二402转动相连以实现同步作业,防止杆件脱落;固定设置在箱体一1上方的摆料盘3,其中,摆料盘3内转动设置有引导杆901,引导杆901是倾斜设置的,可以很好的引导在弹性杆401上的杆件滚入摆料盘3端部的顶块302上,从而在顶块302上升时,可以很好的便于机械手抓取,在提升抓取效率的同时,提升抓取后的稳定性,方便其后续安装在机床上。

38.本方案通过两组垂直的输送带,可以在很好的引导物料的摆放,大大节省人力,且在输送过程中,实现暂存功能,减少物料的占用空间,使工作人员可以不间断的向储料盘6内放置零件,并且在输送至顶部的机械手抓取位置时,可以将零件推升,便于抓取的同时,保证抓取的稳定性。

39.实施例2:

40.参照图1、图2和图4,与实施例1基本相同,但进一步的是,还包括:固定设置在箱体一1内的摩擦板101,摩擦板101的横截面形状为梯形或者三角形,摩擦板101与弹性杆401相配合,以引导待加工杆件的两端在斜面上摩擦从而实现转动;涂覆于输送带二4上的磨砂层或者直接贴在输送带二4上的砂纸,在杆件转动上升的过程中,圆柱面可以与磨砂层相互摩擦,从而去除在其表面的杂质,同时由于摩擦板101的设置还可以有效的去除杆件切割后产生的毛刺等,对杆件进行预处理,提升杆件的抓取稳定性,并使后续的加工更快捷,另外,还包括:固定设置在箱体二2内的压缩气箱8,压缩气箱8上方是倾斜的弹性板,下方通过折叠纸密封,可以实现抽吸和排放气体,压缩气箱8顶部与弹性杆401相抵,当弹性杆401抵在压缩气箱8的顶部时,会使压缩气箱8压缩,实现排气同时弹性杆401也会产生变形以越过压缩气箱8的阻碍,当弹性杆401脱离弹性板时,自身会迅速复位,从而抖落在杆件打磨过程中吸附的灰尘,另外,弹性板也自行复位,抽取落在收集槽203内的灰尘,收集槽203设置在驱动辊二402的下方,可以及时收集磨砂层打磨下来的杂质;可拆卸设置在压缩气箱8一端的滤袋802,其中,压缩气箱8的两端分别设置有进料管和排料管801,滤袋802通过螺纹连接在排料管801上,且排料管801和进料管上均设置有单向阀,在压缩气箱8吸气时,会使进料管上的单向阀开启,使排料管801上的单向阀关闭,从而有效吸取收集槽203内的杂质,在压缩气箱8排气时,会使进料管上的单向阀关闭,使排料管801上的单向阀开启,从而将压缩气箱8内的杂质送至滤袋802内,方便集中处理并且可以保证工作现场的安全整洁,防止空气中颗粒物含量较高。

41.实施例3:

42.参照图1、图2、图3、图4和图6,与实施例1基本相同,更进一步的是,还包括:调节轴9,其中,摆料盘3内开设有凹槽303,调节轴9转动设置在凹槽303内,引导杆901设置在调节轴9上;设置在调节轴9上的齿轮903,其中,调节轴9上套设有扭簧902,扭簧902的两端分别于齿轮903和凹槽303相连;设置在顶块302上的齿条,齿轮903与齿条相啮合,摆料盘3上开设有滑槽301,顶块302上固定连接有限位块,限位块滑动设置在滑槽301内,当弹性杆401上

的杆件落在引导杆901上时,引导杆901会缓缓下落,并使扭簧902储能,同时,使前一根已经滚动到顶块302上的待加工的杆件被抬升,具体的为,调节轴9跟随引导杆901转动,从而使齿轮903转动并带动与其啮合的齿条上升,从而将顶块302托起,方便机械手夹取,大大提升夹取的便捷性和稳定性,另外当杆件逐渐滚动至摆料盘3的端部从而脱离并释放引导杆901时,扭簧902会使引导杆901复位倾斜,便于引导下一根杆件,而顶块302也随之落下,使杆件滚入其上的弧形槽内实现定位,便于下一次提升夹取,大大提升工作效率。

43.参照图1、图2、图3和图5,还包括:固定设置在箱体二2一侧的伺服电机10或者旋转气缸,主要用来保证输送带转动的距离精确度,其中,电机10的输出端设置有第二带轮403,第二带轮403与驱动辊二402固定相连;固定设置在驱动辊一502上的第一带轮503,第一带轮503通过皮带与第二带轮403转动相连,还包括:固定设置在箱体二2外壳的盒体202,其中,盒体202内开设有导向槽201,导向槽201内滑动设置有滑块702,滑块702的顶部与拦截板603相抵;固定设置在驱动辊一502上的转盘7,转盘7设置在盒体202内,其中,转盘7上设置有偏心轴,偏心轴通过连杆701与滑块702转动相连,储料盘6内转动设置有调节辊604,调节辊604通过传送带与定位轴602转动相连,储料盘6上设置有振动器601,当驱动辊一502转动一个工位时,会使转盘7旋转一周,从而带动滑块702下滑,释放拦截板603,在杆件自身重力的作用下,下压拦截板603使其倾斜,杆件落在定位块501上,与此同时,定位轴602跟随拦截板603转动,从而使调节辊604上的传送带实现一次往复的换位,在其转动换位的过程中,可以使储料盘6内的杆件滚动一次,从而防止杆件卡死,确保上料的及时性和全自动化,从而大大提升工作效率,另外,还可以设置控制系统,使每次杆件落下时,振动器601都会工作一次,从而方便杆件可以进入下料口等待落下,同样可以保证下料的及时性。

44.一种用于数控机床的上料系统的上料方法,包括如下步骤:

45.步骤一:将棒、杆类待加工零件置于储料盘6内;

46.步骤二:驱动辊一502动作,将待加工零件引导至定位块501进行有序摆放,提升上料的顺序性和稳定及时性;

47.步骤三:驱动辊二402动作,对待加工零件进行表面打磨以及端头去毛刺,提升夹取稳定性和加工的便捷性;

48.步骤四:初步打磨完成的零件进入顶块302上,被抬升,等待机械手抓取加工,大大提升了夹取的稳定性。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。