1.本发明属于机械加工技术领域,尤其是涉及一种具有表面形状的精密砂轮的制备方法。

背景技术:

2.砂轮是磨削加工中最主要的一类磨具,是在磨料中加入结合剂,经一系列工艺制成的多孔体。精密砂轮主要用于微电子元件、光电元件等产品的精密加工中。目前,由于传统砂轮的制备方法,只能制备表面为平面的微米级磨料的砂轮,砂轮的表面加工精度仅限于微米级。随着磨料粒径的精细化,砂轮的容屑空间减少,砂轮易产生表面阻塞,降低加工效率,并且被加工工件的表面容易产生划伤,难以得到纳米级表面的加工精度。

3.因此,为了解决上述技术问题,需要研发一种能够制备具有表面形状的精密砂轮的制备方法。

技术实现要素:

4.本发明的目的是提供一种制备砂轮的精度高、制备方法简单快速的具有表面形状的精密砂轮的制备方法。

5.本发明的技术方案如下:

6.一种具有表面形状的精密砂轮的制备方法,包括以下步骤:

7.s1.将液态的树脂粘结剂滴入回转搅拌的磨料粉中,回转速度10-100rpm,树脂粘结剂的滴入速度1-60滴/s,使磨料表面被树脂粘结剂覆盖,得到具有表面涂层的混合磨料,其中磨料与树脂的质量比例为2:1~8:1;

8.s2.将预设好的精密砂轮3d模型导入至计算机中,并将模型导入切片软件中进行参数设置,并将切片文件导入sls3d打印机中;

9.s3.将混合磨料添加至sls3d打印机的上料槽中,控制上料槽底部的第一驱动装置,使上料槽底部的上料板抬升,其抬升距离为5nm-300μm,安装在模具内的辊轮从上料板滚动至加工槽,以将上料板内的混合磨料推送至加工槽中;

10.s4.控制加工槽底部的第二驱动装置,使加工槽底部的加工板下降,其下降距离为5nm-300μm;

11.s5.调整激光源及反射镜片的位置,向加工槽内指定位置的混合磨料照射,激光pwm占空比为55%,点支撑扫描时间为3-5ms,绞结构扫描时间为2-4ms,使混合磨料表面的树脂粘结剂涂层熔化,熔融成型一砂轮片;

12.s6.重复步骤s3-s5,直至多层的砂轮片成型为所需的砂轮生坯;

13.s7.将所述砂轮生坯放置于烧结炉中,通入烧结保护气体,烧结0.5-1小时,烧结温度为300-600℃,随后随炉冷却,即得到精密砂轮。

14.在上述技术方案中,所述树脂粘结剂为环氧树脂、聚氨酯、橡胶、酚醛树脂中的任意一种。

15.在上述技术方案中,所述磨料为氧化硅、氧化铈、碳化硅和金刚石中的任意一种或两种混合物。

16.在上述技术方案中,所述磨料的粒径为5nm-100μm。

17.在上述技术方案中,在所述步骤s7中,根据树脂粘结剂的类型采用直接升温烧结或阶段式升温烧结。

18.本发明具有的优点和积极效果是:

19.1.通过3d模型与3d打印技术相结合,预先对磨料预处理生成混合磨料,而后将混合磨料放入送料槽、加工槽中,并通过激光源照射指定位置的混合磨料使其熔化而熔融成型砂轮生坯,再经加热处理增加砂轮磨料的粘结强度,保证其砂轮符合强度要求,通过本发明的制备方法可以制备出功能表面的精密砂轮,大大提高砂轮的表面加工精度,改善加工质量,减少工件的划伤,提高加工效率。

附图说明

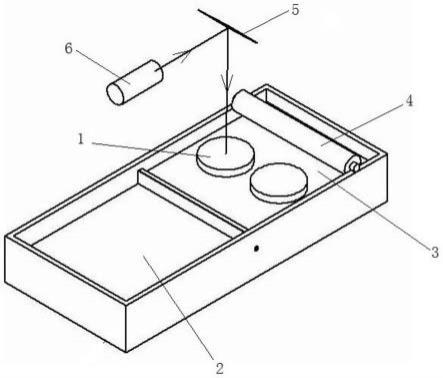

20.图1是本发明的具有表面形状的精密砂轮的制备装置的结构示意图。

21.图中:

22.1、砂轮片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、上料槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、加工槽

23.4、辊轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、反射镜片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、激光源

具体实施方式

24.以下结合具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明,决不限制本发明的保护范围。

25.实施例1

26.如图所示,本发明的一种具有表面形状的精密砂轮的制备方法,包括以下步骤:

27.s1.采用酚醛树脂1质量份,磨料2质量份混合,将液态的酚醛树脂滴入回转搅拌中的磨料中,回转速度为10rpm,液态的酚醛树脂的滴入速度为5滴/s,用酚醛树脂对磨料表面并进行表面涂膜的预处理,使磨料表面被酚醛树脂覆盖,得到具有表面涂层的混合磨料,

28.s2.将预设好的精密砂轮的3d模型导入至计算机中,并将模型导入切片软件中进行参数设置(参数包括切片设置、打印参数设置)并将切片文件导入sls3d打印机中;

29.s3.将混合磨料放入sls3d打印机的上料槽中,控制上料槽底部的第一驱动装置,使上料槽底部的上料板抬升,抬升距离为300μm,辊轮从上料板滚动至加工槽,以将上料板内的混合磨料推动至加工槽中;

30.s4.控制加工槽底部的第二驱动装置,使加工槽底部的加工板下降,下降距离为300μm;

31.s5.调整激光源及反射镜片的位置,向加工槽内指定位置的磨料照射,激光pwm占空比为55%,点支撑扫描时间4ms,绞结构扫描时间3ms,使得磨料表面的粘结剂涂层熔化,熔融成型一砂轮片;

32.s6.重复步骤s3-s5,直至多层的砂轮片成型为所需的砂轮生坯;

33.s7.将所述步骤s6中的砂轮生坯放置于烧结炉中,通入烧结保护气体,采用升温烧结,烧结时间为0.5小时,烧结温度为400℃,随后随炉冷却,即得到精密砂轮。

34.进一步地说,所述磨料为氧化硅、氧化铈、碳化硅和金刚石中的任意一种或两种混合物。

35.进一步地说,所述磨料的粒径为5nm-100μm。

36.通过树脂粘结剂与磨料的表面涂膜预处理,得到的混合磨料上形成有一层粘结剂(在未加热状态下为固态),再根据预设的模型通过激光源6对所需成型的位置加热,使混合磨料表面形成的粘结剂熔融,从而得到成型的砂轮片1,采用本发明的方法可以制备出具有功能表面的精密砂轮,显著提高砂轮的表面加工精度,改善加工质量,减少工件的划伤,提高加工效率。

37.其中,所述sls 3d打印机包括:上料槽2、加工槽3、辊轮4、激光源6和反射镜片5,所述上料槽2的一端与加工槽3的一端连接,所述上料槽2的底面上安装有第一驱动装置,所述第一驱动装置的输出端与上料槽2底部的上料板连接以用于驱动上料板上升或下降运动,所述加工槽3的底面上安装有第二驱动装置,所述第二驱动装置的输出端与加工槽3底部的加工板连接以用于驱动加工板上升或下降运动,所述辊轮4安装在所述上料槽2和加工槽3的顶部,且该辊轮4沿沿长度方向滚动,从上料槽2滚动至加工槽3以用于将上料槽2内盛装的混合磨料输送至加工槽3中,所述激光源6设置在加工槽3的上方,所述反射镜片5设置在加工槽3的上方以用于调节反射镜片5的位置,使激光源6发出的激光经反射镜反射至加工槽3内而制备出砂轮生坯。

38.进一步地说,所述上料槽2的长度为100mm-1000mm,宽度为100mm-1000mm。

39.进一步地说,所述加工槽3的长度为100mm-1000mm,宽度为100mm-1000mm。

40.为了易于说明,实施例中使用了诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

41.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

42.以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。