1.本技术涉及一种烧结设备,尤其是用于太阳能电池光伏器件制造的烧结设备。

背景技术:

2.在晶体硅太阳能电池硅片等光伏器件的生产中,需要使用烧结设备对光伏器件进行烧结加工。烧结设备至少包括烧结段和冷却段。其中,光伏器件经传送带输送依次经过烧结段和冷却段,再被传送带输送离开烧结设备。光伏器件在烧结段经高温烧结以达到一定的性能,接着光伏器件进入冷却段降温,冷却段能够将光伏器件的温度降低至一定范围。

技术实现要素:

3.本技术提供一种具有过滤系统的烧结设备,所述烧结设备包括:烧结段,所述烧结段具有烧结空间,所述烧结段被配置为对输送通过所述烧结空间的光伏器件进行烧结;冷却段,所述冷却段具有冷却空间,所述冷却段在光伏器件的输送方向上设置在所述烧结段的下游,所述冷却段被配置为对输送通过所述冷却空间的光伏器件进行冷却;过滤系统,所述过滤系统包括过滤装置,所述过滤装置具有过滤装置壳体和设置在所述过滤装置壳体中过滤件,所述过滤装置壳体具有气体入口和气体出口,所述气体入口和气体出口均与所述冷却段的所述冷却空间连通,所述过滤装置被配置为对所述冷却空间中的气体进行过滤。

4.如上所述的烧结设备,所述冷却段包括换热装置,所述换热装置在所述冷却空间中设置在被冷却的光伏器件的下方;所述过滤系统包括风管,所述风管的出口端与所述过滤装置的气体入口连接,所述风管的入口端位于所述冷却空间内并位于光伏器件下方,所述风管被配置为将经所述换热装置冷却后的空气送入所述过滤装置。

5.如上所述的烧结设备,所述烧结设备还包括空气动力装置,所述空气动力装置包括至少一个第一风机,所述过滤系统与空气动力装置连接,所述空气动力装置设置在所述风管的入口端处,以引导气体流向所述过滤装置的气体入口。

6.如上所述的烧结设备,所述烧结设备还包括风箱,所述风箱具有风箱入口和风箱出口,所述风箱入口与所述换热装置连接,所述风箱出口与所述风管连通,所述空气动力装置设置在所述风箱上,所述空气动力装置被配置为引导气流经换热装置后从风箱入口流向风箱出口。

7.如上所述的烧结设备,所述换热装置包括换热管,所述换热管中流通冷却介质,所述换热装置中具有气流通道,所述风箱设置在所述换热装置的下方。

8.如上所述的烧结设备,所述过滤装置还包括设置在所述过滤装置壳体中的至少一个第二风机,所述第二风机被配置为提供动力以引导从所述过滤装置壳体的气体入口进入的气流穿过所述过滤件而被过滤。

9.如上所述的烧结设备,所述过滤装置壳体具有顶壁、底壁、前壁、后壁、左壁和右壁,所述气体入口和气体出口均设置在所述过滤装置壳体的底壁上,所述过滤装置壳体中具有过滤空间以及气流输出通道,所述气体入口与所述过滤空间的底部连通,所述气流输

出通道将所述过滤空间的顶部与所述气体出口连通,所述过滤件设置在所述过滤空间中。

10.如上所述的烧结设备,所述过滤装置中设有横向隔板和竖向隔板,所述竖向隔板自所述过滤装置壳体的底壁的位于所述气体入口和气体出口之间的位置处向上延伸,并与所述过滤装置壳体的顶壁之间具有一定间距,所述横向隔板的一侧与所述竖向隔板连接,另一侧与所述过滤装置壳体的左壁连接,所述横向隔板和竖向隔板均与所述过滤装置壳体的前壁和后壁连接,从而所述横向隔板和竖向隔板将所述过滤装置壳体的内部空间分隔为过滤空间以及气流输出通道;

11.其中,所述横向隔板上具有至少一个风机安装孔,所述气流输出通道通过所述风机安装孔与所述过滤空间连通。

12.如上所述的烧结设备,所述过滤件包括第一级滤芯和第二级滤芯,所述第一级滤芯设置在气流方向上的上游,所述第一级滤芯被配置为过滤气体中大于5微米的粉尘颗粒,所述第二级滤芯被配置为过滤气体中大于0.5微米粉尘颗粒。

13.如上所述的烧结设备,所述至少一个第二风机安装在所述至少一个风机安装孔中,所述至少一个风机安装孔设置在所述横向隔板靠近所述过滤装置壳体的左壁处;

14.所述气流输出通道包括位于所述过滤装置壳体的顶壁与所述横向隔板之间的横向通道、以及位于所述竖向隔板与所述右壁之间的竖向通道;

15.所述过滤装置包括第一导流板和第二导流板,所述第一导流板和第二导流板分别自所述过滤装置壳体的顶部朝向所述左壁和右壁倾斜延伸,所述第一导流板位于所述风机安装孔的上方,所述第二导流板位于所述竖向通道上方,所述第一导流板被配置为引导从所述第二风机流出的气流向所述横向通道,所述第二导流板被配置为引导所述横向通道中的气流流向所述竖向通道。

16.如上所述的烧结设备,所述过滤装置还包括缓冲板,所述缓冲板自所述过滤装置的底壁向上延伸并朝向所述气体入口倾斜,以至少部分地阻挡从所述气体入口进入的气体。

17.如上所述的烧结设备,所述冷却段的顶部设有过滤装置连接口,所述过滤装置连接口的形状与所述过滤装置壳体的底壁的形状相匹配,从而当所述过滤装置连接在所述冷却段上时,所述过滤装置覆盖所述过滤装置连接口。

18.本技术在烧结设备的冷却段中增加了过滤装置,能够过滤冷却段中的粉尘颗粒,减少粉尘颗粒对冷却段中光伏器件的干扰。

19.在本技术的烧结设备中,过滤装置将冷却段中的部分空气过滤后再次回送到冷却段中,形成一个相对封闭的系统,大部分空气在冷却段和过滤装置中循环,避免了外界颗粒进入冷却段内部。

20.在本技术的烧结设备中,被冷却后的空气经风机引入过滤装置,再回到冷却段中,加强了冷却段内部的空气循环,使得冷却段中的空气均匀分布,从而加强了对光伏器件的冷却效果。

21.在本技术的烧结设备中,过滤装置大致为立方体的形状,气流通道以及过滤件均设置在过滤装置的壳体的内部,从而过滤装置为一个整体的部件,易于与冷却段装置连接。

附图说明

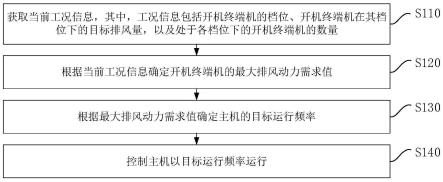

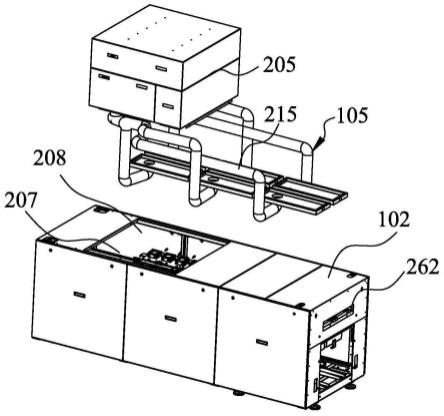

22.图1是本技术中烧结设备100的示意图;

23.图2a是图1中烧结设备100的冷却段及过滤系统105的立体图;

24.图2b中图2a中过滤系统105与冷却段分离的立体图;

25.图3a是图2a中的冷却段和过滤系统沿a-a线剖切的剖视图;

26.图3b是图2a中烧结设备100的冷却段及过滤系统105隐去冷却段壳体201以及内部支撑结构的立体图;

27.图4a是图3b中一个导流装置单元336和相应下部冷却装置单元338的立体图;

28.图4b是导流装置单元336和相应下部冷却装置单元338的分解图;

29.图5a是图2a中过滤装置的立体图;

30.图5b是图5a中过滤装置的分解图;

31.图5c是图5a中过滤装置沿b-b线的剖视图。

具体实施方式

32.下面将参考构成本说明书一部分的附图对本发明的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,基于附图中显示的示例方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。在可能的情况下,本技术中使用的相同或者相类似的附图标记指的是相同的部件。

33.图1是本技术中烧结设备100的示意图,示出了烧结设备的基本构造。如图1所示,烧结设备100包括烧结段101、冷却段102和过滤系统105。待加工的光伏器件由传送带传送,沿着如箭头108所示的方向,依次经过烧结段101和冷却段102完成烧结加工。烧结段101具有烧结空间,光伏器件在烧结空间中被加热至至一定温度范围,例如700℃-900℃,使得光伏器件被高温烧结处理。经烧结处理后的光伏器件进入冷却段102,冷却段102能够将光伏器件降温到一定范围,例如小于60℃。经冷却后的光伏器件由传送带传送离开烧结设备。烧结设备100还包括前段111和后段112,前段111设置在烧结段101的上游,后段112设置在冷却段102下游,前段111和后段112用于容纳传送带的动力装置及其它装置。烧结设备100具有长度方向l,高度方向h以及宽度方向w(参见图2a)。

34.图2a是图1中烧结设备100的冷却段及过滤系统105的立体图,图2b中图2a中过滤系统105与冷却段分离的立体图,示出了冷却段与过滤系统的位置关系。

35.如图2a和图2b所示,冷却段102具有冷却段壳体201,冷却段壳体201围成冷却空间207。冷却段壳体201大致为下部具有开口的箱体,冷却段壳体201包括前板231,后板232,上板233,左板234以及右板235。冷却段壳体201的左侧与烧结段101连接,右侧与后段112连接,冷却段102的下部设有支架(图中未示出)以及连接在支架上的若干支撑脚260,支撑脚260具有一定高度,以使得下部开口与地面之间有一定间距,从而下部开口能够和外界连通。支撑脚260的高度较小,从而下部开口与地面之间的间距较小,冷却空间207中的仅有少量气体能够通过该间距与外界气体进行交换。冷却段壳体201的左板234以及右板235上设有开口261和262,以允许传送带以及经传送带传输的光伏器件通过。开口262位于冷却段

102高度方向上的上部,并高于后段112,则传送带以及被传送的光伏器件位于冷却段102的上部。冷却段壳体201的上板233上设有过滤装置连接口208,过滤装置连接口208大致为矩形。

36.过滤系统105包括过滤装置205以及导流装置215,导流装置215用于将冷却段102中的气体引入过滤装置205进行过滤。过滤装置205大致为立方体,过滤装置205的底部与冷却段102的上板233连接。过滤装置205的底部的形状与过滤装置连接口208匹配,当过滤系统105与在冷却段102上安装到位时,过滤装置205覆盖冷却装置连接口208,以使得过滤装置205与冷却段102之间形成密封。导流装置215位于冷却空间207中,以将冷却空间207的下部的气体引入过滤装置205。

37.图3a是图2a中的冷却段和过滤系统沿a-a线剖切的剖视图,图3b是图2a中烧结设备100的冷却段及过滤系统105隐去冷却段壳体201以及内部支撑结构的立体图,示出了过滤系统105与冷却段102的内部的部件的关系。如图3a和图3b所示,冷却空间207中设有上部冷却装置311和下部冷却装置312,上部冷却装置311和下部冷却装置312之间具有一定间距,从而形成传送通道315,以容纳传送带(图中未示出)。上部冷却装置311和下部冷却装置312用于降低冷却段102内的温度以对由传送带输送的光伏器件进行降温。上部冷却装置311包括多个风机360,多个风机360由上部风机支架319承载,并沿着烧结设备100的长度方向以及宽度方向均匀布置,以向下提供均匀的气流。下部冷却装置312包括换热装置323以及多个风机370,多个风机370通过下部风机支架273连接在换热装置323的下部。风机370引导空气向下流动。换热装置323包括多个翅片管式换热器339,多个翅片管式换热器339沿着烧结设备100的宽度和长度方向并排布置。每个翅片管式换热器339包括换热管以及连接在换热管上的翅片,流体能够自上而下穿过翅片管式换热器339。在冷却段102内,风机360和风机370分别位于传送带的上下两侧,并均匀地引导空气自上而下流动,则传送带上的光伏器件附近的气流自上而下流动。传送带附近的气流向下流动,可以避免传送带上的重量较轻的光伏器件因为收到侧向流动的气流和向上流动的气流的影响而移动。在本技术中风机370为下部冷却装置312的冷却部件,风机370提供气流以加强冷却段内部的气体对流提高翅片管式换热器339的换热效果,同时,风机370还为过滤系统105提供了空气动力装置,以引导气流进入过滤系统105内部进行过滤。也就是说过滤系统105借助下部冷却装置312的风机370为其内部的气体流动提供动力。

38.过滤系统105的导流装置215的入口端与下部冷却装置312的底部连接,出口端与过滤装置205连接。导流装置215将经翅片管式换热器339换热后的气流引入过滤装置205。下部冷却装置312包括多个下部冷却装置单元338,每个冷却装置单元338的结构相似或相同。导流装置215包括多个导流装置单元336,每个导流装置单元336的结构相似或相同。每个下部冷却装置单元338与相应的导流装置单元336连接。

39.图4a是图3b中一个导流装置单元336和相应下部冷却装置单元338的立体图,图4b是导流装置单元336和相应下部冷却装置单元338的分解图,图4a和图4b示出了导流装置单元336和相应下部冷却装置单元338的结构。图4a和图4b以一个导流装置单元336和相应下部冷却装置单元338介绍其结构,如图4a和图4b所示,下部冷却装置单元338包括翅片管式换热器339和风箱407。翅片管式换热器包括换热管408以及数个并排排列的翅片418。换热管408包括弯曲的多段换热管段,多段换热管段首尾相接形成换热管通道。换热管通道中流

通冷却介质,以与环境进行换热。翅片418与换热管408的外侧壁连接,并沿着烧结设备的高度方向延伸,以增大换热面积。翅片的延伸方向大致垂直于换热管段的延伸方向。相邻的翅片之间具有间距,相邻的换热管段之间也具有间距,则相邻的翅片之间形成气流通道419,以使得气体能够通过。风箱407具有底部431以及自底部431的四周向上延伸而形成的侧部432。侧部432的顶端435围成上部开口,上部开口形成风箱入口411。底部431设有多个风机安装孔,风机安装孔形成风箱出口412。风机370与底部431连接,并与风箱出口412对齐,以引导风箱407中的气流自风箱出口412流出。侧部432的顶端435与翅片管式换热器339的底部连接,从而流经翅片的气流能够进入风箱入口411。导流装置单元336包括风管461以及引流罩462,风管461具有风管入口471和风管出口472,引流罩462包括引流罩入口473和引流罩出口474。引流罩出口474与风管入口471连接,引流罩入口473与风箱407的底部连接,从而引流罩入口473与风箱出口412连通。在本技术的一个实施例中,风机370容纳在引流罩462内。在其它实施例中,风机370也可以容纳在风箱407内。各个导流装置单元336中的风管的形状和长度根据与其连接的下部冷却装置单元338位置设置。在本技术中,多个风箱407形成下部风机支架273。风箱407和引流罩462的形状设计使得经翅片管式换热器339换热后的大部分气流能够被收集至过滤装置105,并通过滤装置105流入冷却段102的上部,以进一步降低传送带附近的空气的温度。

40.图5a是图2a中过滤装置的立体图,图5b是图5a中过滤装置的分解图,图5c是图5a中过滤装置沿b-b线的剖视图。如图5a,图5b和图5c所示,过滤装置包括壳体510、过滤件508和风机509,过滤件508和风机509容纳在壳体510中。壳体510大致为立方体的盒状,并包括上部壳体544和下部壳体545,以便于安装过滤装置内部的部件。壳体510包括顶壁534、底壁533、前壁535、后壁536、左壁531和右壁532。底壁533上设有气体入口501和气体出口502,其中气体入口501包括多个,每个气体入口501分别与相应的风管出口472连接。气体出口与冷却空间207连通。过滤装置205中设有横向隔板541和竖向隔板542,竖向隔板542自所述过滤装置壳体510的底壁533向上延伸,并与所述过滤装置壳体510的顶壁534之间具有一定间距,横向隔板541的一侧与竖向隔板542连接,另一侧与过滤装置壳体510的左壁531连接,横向隔板541和竖向隔板542均与过滤装置壳体510的前壁535和后壁536连接,从而横向隔板541和竖向隔板542将过滤装置壳体510的内部空间分隔为过滤空间518以及气流输出通道519。气体入口501和气体出口502分别位于竖向隔板542的两侧,气体入口501位于过滤空间518的底部并与过滤空间518连通,气体出口502与气流输出通道519连通。过滤件508设置在过滤空间518中,过滤件508沿着烧结设备的宽度方向w和长度方向l延伸,其四侧边缘分别与左壁531、后壁536、竖向隔板542和前壁535连接,则自气体入口501进入过滤空间518的气流将经过过滤件508之后从风机安装孔565流出。

41.横向隔板541上具有多个风机安装孔565,风机安装孔565沿着自前壁535向后壁536的方向布置,并且靠近左壁531。风机安装孔565位于过滤空间518的顶部。风机安装孔565形成过滤空间518的气体出口。气流输出通道519通过风机安装孔565与过滤空间518连通。风机509安装在横向隔板541上,并与风机安装孔565对齐。风机509引导进入过滤空间518的气流经过滤件508过滤后由风机安装孔565流出,进入气流输出通道519。

42.过滤件508包括第一级滤芯546和第二级滤芯547,第一级滤芯546相较于第二级滤芯547更靠近气体入口501,也就是说第一级滤芯546设置在气流方向上的上游,气流依次经

过第一级滤芯546和第二级滤芯547。其中第一级滤芯546被配置为过滤气体中大于5微米的粉尘颗粒,第二级滤芯547被配置为过滤气体中大于0.5微米粉尘颗粒。

43.气流输出通道519包括位于过滤装置壳体510的顶壁534与横向隔板541之间的横向通道525、以及位于竖向隔板542与右壁532之间的竖向通道524。风机安装孔565与横向通道525连通,气体出口502位于竖向通道524的底部,气流输出通道519中的气流自横向通道525流向竖向通道524。

44.过滤装置205包括第一导流板521和第二导流板522,第一导流板521和第二导流板522分别自过滤装置壳体510的顶部朝向左壁531和右壁532倾斜延伸,第一导流板521和第二导流板522分别与与顶壁534形成约45

°

的夹角。第一导流板521位于风机安装孔565的上方。自风机安装孔565流出的气流沿着竖直方向(即平行于壳体左壁531的方向)流动,并达到第一导流板521,由于第一引流板的角度设置,气流在第一导流板521处改变流向,沿着横向通道525的延伸方向流动。其中第一导流板521和风机安装孔565均靠近左壁531,以使得左壁531和顶壁534和第一导流板521之间的空间较小,大部分气流不会在此处停留,而是尽快自横向通道525流出。第二导流板522位于竖向通道524上方,横向通道525中的气流在第二导流板522处改变流向,沿着右壁532的延伸方向流动至气体出口502。第一导流板521和第二导流板522的角度和位置设置使得气流易于从过滤空间518流到气体出口502,以减小气流在壳体510内部无规律流动而引起的能量损失。

45.过滤装置205还包括缓冲板583,缓冲板583自过滤装置的底壁533的气体入口501的一侧向上延伸并朝向气体入口501倾斜,以至少部分地阻挡从气体入口501进入的气体。缓冲板583使得气体入口501进入的气流流向发生改变,并减小了气流的流速,以避免气流速度过快而对过滤件508造成损伤。在本技术的一个实施例中,缓冲板583包括两块,分别自底壁533的中部朝向左壁531和右壁532倾斜延伸,以分别部分遮挡两排气体入口501。在其它实施例中,缓冲板583的位置和方向可根据气体入口501的位置和数量决定。

46.参见图3a以及图5c,在冷却段102中,风机360提供向下的气流,经过传送带进入下部冷却装置312。在下部冷却装置312中,气流经过翅片管式换热器339进行换热,温度降低并进入风箱407。安装在风箱407上的风机370引流气流自风箱出口412流出,经过引流罩462进入风管461。风机370提供动力以使得气流能够经风管461流入导流装置205。气流自导流装置205的气体入口501进入导流装置205,气流经缓冲板583缓冲后速度降低,流向过滤件508。气流经过滤件508过滤后其中的大部分粉尘颗粒留在过滤件508中,洁净的空气自风机安装孔565流出。风机509为过滤装置中的气流提供动力,以使得气流能够顺利通过过滤件508。经过滤后的空气经过气流输出通道519从气体出口502再次进入冷却段102中。在烧结设备工作过程中,过滤系统105同时工作,气流在冷却装置205和冷却空间207间循环,粉尘颗粒被过滤件508截流,冷却空间207中粉尘颗粒数量维持在较低水平,能够提高光伏器件的加工质量。

47.在本技术中的烧结设备在工作一段时间后,设备内部会产生一定的粉尘颗粒,例如粉尘颗粒的来源之一是传送带的摩擦而产生。粉尘颗粒可能会对光伏器件的加工产生一定影响。在烧结段101内部空气流动较小,这些粉尘颗粒可以借助重力沉积的烧结段101的底部,对光伏器件的干扰较小。而在冷却段102中,布置有包含风机的冷却装置,在风机的作用下,空气在冷却段102内部流动,粉尘颗粒相对不容易沉积,而是弥散在整个冷却段102的

冷却空间207中。这可能会对光伏器件造成影响。因此本技术在烧结设备的冷却段102中增加了过滤装置,能够过滤冷却段102中的粉尘颗粒,减少粉尘颗粒对冷却段102中光伏器件的干扰。本技术中的过滤件508可以定期清洗以及更换,以保持良好的过滤效果。

48.在本技术中,过滤装置205将冷却段102中的部分空气过滤后再次回送到冷却段102中,形成一个相对封闭的系统,而没有将过滤装置205的出口与环境直接连通。如果将过滤装置205的出口502与环境直接连通,则有可能使得环境中的颗粒或杂质通过过滤装置205进入烧结设备内部。本技术中,大部分空气在冷却段102和过滤系统105中循环,避免了外界颗粒进入冷却段102内部。

49.在常见的烧结设备冷却段中,换热器设置在光伏器件的下方,并且为了防止光伏器件受上向上或侧向气流的影响而发生移动,通常冷却段中的气流设置为沿着向上而下方的方向流动。则被换热器被冷却后的空气大量沉积在冷却段的下部,而光伏器件位于冷却段中的上部,经换热器冷却后的空气不能有效地冷却光伏器件。在本技术中,被冷却后的空气经风机引入过滤系统105,再回到冷却段102中,加强了冷却段102内部的空气循环,使得冷却段102中的空气均匀分布,从而加强了对光伏器件的冷却效果。

50.在本技术中,过滤装置205大致为立方体的形状,气流输出通道519以及过滤件508均设置在过滤装置205的壳体510的内部,从而过滤装置205为一个整体的部件,易于与冷却段102装配。过滤装置205中气体入口501和气体出口502均设置在过滤装置205的底部,过滤装置205内部通过导流板521和522引导气流的方向,使得气流容易从气体入口501流向气体出口502。

51.尽管本文中仅对本技术的一些特征进行了图示和描述,但是对本领域技术人员来说可以进行多种改进和变化。因此应该理解,所附的权利要求旨在覆盖所有落入本技术实质精神范围内的上述改进和变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。