1.本发明涉及一种在电炉中熔解冷铁源来制造铁水的方法。

背景技术:

2.电炉中,通过电弧热熔解铁废料等冷铁源来制造铁水(铁水、钢水),为了促进冷铁源的熔解,通常进行氧吹入和碳材料吹入。向铁水中和熔融炉渣中的碳材料吹入的目的在于将由氧吹入生成的氧化铁(feo)还原、以及通过碳材料的燃烧热来促进冷铁源的熔解。另外,由于基于碳材料吹入的氧化铁的还原和碳材料的燃烧产生co气体,因该co气体使熔融炉渣起泡,促进所谓的“造渣”。通过该造渣,引起电弧的辐射热减轻,冷铁源的熔解效率提高。

3.以往,作为碳材料吹入方法,作业者保持消耗式的管(钢管),通过该管,进行将碳材料吹入到炉内的作业,但近年来,例如采用使用专利文献1和专利文献2所示的可动式的非消耗型水冷喷枪。该方法中,由于不需要作业者对管进行交换作业(伴随着管的消耗的新型管的连接作业),因此能够减轻作业者的负担。

4.另外,作为其他的碳材料吹入方法,例如有专利文献3所示的通过固定在炉体的碳喷射器而将碳材料喷射到炉内的方法。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平7-145422号公报

8.专利文献2:日本特开平11-304372号公报

9.专利文献3:日本特表2016-509624号公报。

技术实现要素:

10.专利文献1和专利文献2所记载的方法由于使用可动式的非消耗型水冷喷枪,因此能够将碳材料高效地吹入到铁水和熔融炉渣中。然而,由于需要使水冷喷枪接近铁水、熔融炉渣,因此需要能够精度良好地控制喷枪高度的控制体系。另外,由于使水冷喷枪接近铁水、熔融炉渣,因此在水冷喷枪的喷嘴前端有可能附着熔融炉渣、飞溅的铁水,产生喷嘴堵塞。另外,也可能引起喷嘴前端、喷枪主体因飞溅受到损伤,因喷枪冷却水的泄露而导致水蒸气爆炸。进而,有必要在炉体设置水冷喷枪的插入孔,因此也存在从作为插入孔设置的开口部的侵入空气量增加,电炉内的温度降低,导致耗电率的恶化的问题。

11.另一方面,在使用专利文献3所示的固定于炉体的碳材料吹入装置的情况下,不存在因飞溅引起喷嘴堵塞以及从开口部侵入的空气量的增加等的问题。然而,存在如下的问题:(i)从喷嘴前端到铁水浴面具有比较大的距离,(ii)吹入的碳材料与搬运气体影响到周围的气体流通(来自氧枪的吹入氧气、由熔融炉渣和铁水产生的气体、由来自炉外的侵入空气等引起的气体流通),导致流速衰减等的问题。因此,无法将碳材料高效地吹入到铁水和熔融炉渣中。另外,粒径比较小的碳材料有追随搬运气体流通的趋势,因此根据吹入条件,

碳材料无法从搬运气体分离,沿着搬运气体的流动痕迹,在铁水、熔融炉渣的浴面上浮游,最终向炉外扩散。其结果导致吹入到铁水和熔融炉渣中的碳材料的效率变差的问题。

12.另外,可考虑通过单纯地减少碳材料吹入喷嘴的流路径(例如形成为拉瓦尔结构等)而将碳材料和搬运气体以高喷出流速进行吹入,但如果减少碳材料吹入喷嘴的流路径,则可能在喷嘴内产生碳材料的堵塞。如果产生这样的碳材料的喷嘴堵塞,则只能停止碳材料吹入,生产率恶化。另外,根据状况,可能导致作业停止。

13.因此,本发明的目的在于为了解决以上的现有技术的课题,提供一种在具备碳材料吹入装置的电炉中熔解冷铁源而制造铁水的方法中,能够不损害安全性地将碳材料高效地吹入到熔融炉渣和铁水中的方法。

14.技术手段

15.本发明人等为了解决上述课题重复进行了研究。其结果判定如下。

16.设为从碳材料吹入装置的中心部,通过搬运气体喷射碳材料,并且从其外周部喷射燃料和可燃性气体,从中心部喷射的碳材料通过由燃料与可燃性气体的燃烧反应形成的筒状的燃烧火焰中而吹入。发现由此被喷射的碳材料和搬运气体的流速不衰减,能够在碳材料保持高惯性力的状态下从搬运气体分离,到达熔融炉渣和铁水,进入到熔融炉渣和铁水中。

17.另外,发现通过使燃料和可燃性气体的喷出流速比碳材料的搬运气体的喷出流速大,从而在筒状的燃烧火焰中通过的过程中碳材料和搬运气体的流速得到加速,由此能够进一步提高上述的效果。

18.本发明基于这样的情况而完成,其主旨如下。

19.[1]一种基于电炉的铁水的制造方法,是在具备碳材料吹入装置的电炉中,熔解冷铁源而制造铁水的方法,

[0020]

上述碳材料吹入装置中,从中心部利用搬运气体喷射碳材料(a),并且从其外周部分别喷射燃料(b)和可燃性气体(c),

[0021]

从中心部喷射的碳材料(a)穿过由燃料(b)与可燃性气体(c)的燃烧反应形成的筒状的燃烧火焰中而被吹入到熔融炉渣和铁水中。

[0022]

[2]根据上述[1]所述的基于电炉的铁水的制造方法,其中,使所述碳材料吹入装置的燃料(b)和可燃性气体(c)的喷出流速大于所述碳材料吹入装置的碳材料(a)的搬运气体的喷出流速。

[0023]

[3]根据上述[1]或上述[2]所述的基于电炉的铁水的制造方法,其中,以所述碳材料吹入装置中相对于燃料(b)的供给量的氧比为1.0~1.1的方式供给可燃性气体(c)。

[0024]

[4]根据上述[1]~上述[3]中任一项所述的基于电炉的铁水的制造方法,其中,所述碳材料吹入装置具有从中心侧起依次将碳材料喷射管(1)、燃料喷射管(2)、可燃性气体喷射管(3)配设成同心状的结构。

[0025]

[5]根据上述[1]~上述[4]中任一项所述的基于电炉的铁水的制造方法,其中,所述碳材料吹入装置中的燃料(b)和可燃性气体(c)的喷出流速为100~500m/s。

[0026]

[6]根据上述[1]~上述[5]中任一项所述的基于电炉的铁水的制造方法,其中,所述碳材料吹入装置中的燃料(b)的燃烧量是一台所述碳材料吹入装置当值为400mcal/h以上。

[0027]

[7]根据上述[1]~上述[6]中任一项所述的基于电炉的铁水的制造方法,其中,所述碳材料吹入装置的燃料(b)的燃烧量与碳材料(a)的吹入速度之比为0.1mcal/kg以上。

[0028]

发明效果

[0029]

根据本发明,在具备碳材料吹入装置的电炉中,在熔解冷铁源来制造铁水时,能够将碳材料吹入到高效的熔融炉渣和铁水中。因此,可得到如下的效果:(1)由于吹入到熔融炉渣和铁水中的碳材料的效率提高,因此能够通过冷铁源的熔解效率的提高来减少耗电率,(2)由于通过碳材料来高效地还原氧化铁,因此出钢效率提高。

[0030]

另外,也可得到如下的效果等:(3)由于由燃料与可燃性气体的燃烧反应形成的燃烧火焰加热铁水和熔融炉渣,因此从该方面考虑,冷铁源的熔解效率提高,能够减少耗电率,(4)由于不需要减少碳材料吹入喷嘴的流路径,因此不会担心喷嘴堵塞,(5)能够将碳材料吹入装置固定在电炉的炉体,因此空气不会从碳材料吹入装置的安装部渗入,从而作业性提高,(6)由于不需要使喷嘴前端与熔融炉渣、铁水接近,因由铁水、熔融炉渣的飞溅带来的影响也少,因此安全性优异,(7)由于向炉外扩散的碳材料量少,因此电炉周边的浮游残渣减少,作业环境也被改善。

[0031]

另外,通过使燃料和可燃性气体的喷出流速比碳材料的搬运气体的喷出流速大,从而在穿过筒状的燃烧火焰中的过程中碳材料和搬运气体的流速被加速,因此能够将碳材料更高效地吹入到熔融炉渣和铁水中。

附图说明

[0032]

图1是将本发明方法的利用碳材料吹入装置的碳材料吹入原理与以往方法比较表示的图,图1的(a)表示本发明方法的说明图,图1的(b)是表示以往方法的说明图。

[0033]

图2是示意性地表示本发明方法中使用的碳材料吹入装置的实施方式的一个例子的纵剖视图。

[0034]

图3是图2的iii-iii剖视图。

[0035]

图4是示意性地表示本发明方法的实施状况的一个例子(电炉径向的纵截面)的说明图。

[0036]

图5是表示实施例中使用的电炉的碳材料吹入装置的设置位置的概略的说明图。

[0037]

图6是表示实施例的碳材料吹入率与耗电率的关系的一个例子的坐标图。

具体实施方式

[0038]

本发明的利用电炉的铁水的制造方法是在具备碳材料吹入装置的电炉中熔解冷铁源来制造铁水的方法,碳材料吹入装置中,从中心部利用搬运气体喷射碳材料a(粉粒状的碳材料),并且分别从其外周部喷射燃料b和可燃性气体c。因此,从中心部喷射的碳材料a在由燃料b与可燃性气体c的燃烧反应形成的筒状的燃烧火焰中通过,并被吹入到熔融炉渣和铁水中。这里,铁水是指铁水或钢水,铁水和钢水有时包括铬、镍等合金元素的情况。

[0039]

图1是将本发明方法的利用碳材料吹入装置的碳材料吹入原理与以往方法比较而示出的图,图1的(a)表示本发明方法,图1的(b)表示以往方法。

[0040]

图1的(b)所示的以往方法中,碳材料吹入装置是单管喷嘴,碳材料通过搬运气体传送,朝向炉内的熔融炉渣和铁水吹入。此时,从单管喷嘴吹入的碳材料和搬运气体的流速

会因周围的气体流动的影响立即衰减,碳材料和搬运气体由于自由扩散,因此速度核心区(维持初速的区域)变短。另外,粒径比较细的碳材料有追随搬运气体流通的趋势,因此根据条件有时无法从搬运气体分离,沿着搬运气体的流动痕迹,在铁水、熔融炉渣的浴面上浮游,向炉外扩散。

[0041]

另一方面,图1的(a)所示的本发明方法中,由燃料b(气体燃料或/和液体燃料)与可燃性气体c的燃烧反应形成筒状的燃烧火焰,碳材料a和搬运气体通过其中而朝向熔融炉渣和铁水吹入。此时,在筒状的燃烧火焰中流通的碳材料a和搬运气体不受周围的气体流通的影响,流速不衰减,能够维持高流速。即,速度核心区变长。因此,在碳材料a保持高惯性力的状态下从搬运气体被分离,到达熔融炉渣和铁水,能够进入到熔融炉渣和铁水中。因此,碳材料a高效地吹入到熔融炉渣和铁水中。

[0042]

另外,通过使燃料b和可燃性气体c的喷出流速比碳材料a的搬运气体的喷出流速大,从而在筒状的燃烧火焰中通过的过程中,碳材料a和搬运气体的流速被加速。因此,上述的作用效果进一步得到提高,能够将碳材料a吹入到更高效的熔融炉渣和铁水中。

[0043]

碳材料a是粉粒状。作为碳材料a,可举出作为制造焦炭时的副产物的焦炭粉、煤(微粉炭)、塑料(粒状或者粉状。包括废塑料)等,可以使用这些中的1种以上。

[0044]

作为燃料b,可使用气体燃料或/和液体燃料。作为气体燃料,例如可举出lpg(液化石油气体)、lng(液化天然气体)、氢、炼铁厂副产气体(c气体、b气体等),这些中的两种以上的混合气体等,可使用这些中的1种以上。作为液体燃料,例如可举出重油(a重油、b重油、c重油)、轻油、灯油、废油等,可以使用这些中的1种以上。另外,可以并用上述的气体燃料和液体燃料。其中,根据燃烧的容易度(燃料着火温度一般而言是固体燃料>液体燃料>气体燃料)等理由,作为燃料b优选为气体燃料,因此以下的说明中对作为燃料b使用气体燃料的情况进行论述。

[0045]

作为可燃性气体c,可使用纯氧(工业用纯氧)、氧富化空气、空气中的任一种。

[0046]

作为碳材料a的搬运气体,例如可使用氮、氩等非活性气体、空气等中的1种以上,在作为搬运气体使用空气的情况下,优选设置逆火防止阀等,抑制碳材料的起火

·

爆炸等的风险。另外,通过使用氮、氩等非活性气体,可抑制碳材料的自然防止风险。

[0047]

本发明中使用的碳材料吹入装置具有用于分别喷射碳材料a、燃料b、可燃性气体c的喷射管。该碳材料吹入装置中,碳材料粉喷射管配设于中心部,在其外周部配设有燃料喷射管和可燃性气体喷射管。

[0048]

图2和图3是表示本发明中使用的碳材料吹入装置的一个例子,图2是纵剖视图,图3是图2中的沿着iii-iii的剖视图。在该碳材料吹入装置中,燃料b(在本实施方式中为气体燃料)、可燃性气体c、碳材料a的供给用的主体部分是3个管体配设成同心状的三重管结构。即,该三重管结构由中心侧的碳材料喷射管1、配设于其外侧的燃料喷射管2、进一步配设于其外侧的可燃性气体喷射管3构成。应予说明,通常在三重管结构的各喷射管中配置有隔离物,保持了各喷射管间的间隔。

[0049]

碳材料喷射管1其内部构成碳材料流路10,燃料喷射管2与碳材料喷射管1之间的空间部构成燃料流路20,可燃性气体喷射管3与燃料喷射管2之间的空间部构成可燃性气体流路30。碳材料喷射管1、燃料喷射管2以及可燃性气体喷射管3各自的前端被开口,它们的开口端分别构成碳材料排出口11(喷射口)、环状的燃料排出口21(喷射口)、环状的可燃性

气体排出口31(喷射口)。

[0050]

另外,在碳材料吹入装置的后端侧,在可燃性气体喷射管3,设置了可用于向可燃性气体流路30供给可燃性气体的可燃性气体供给口32。同样地在燃料喷射管2设置了用于向燃料流路20供给燃料的燃料供给口22。同样地在碳材料喷射管1设置了用于向碳材料流路10经由搬运气体供给碳材料的碳材料供给口12。

[0051]

另外,虽然没有图示,但在可燃性气体喷射管3的外侧,进一步内侧管体与外侧管体配设成同心状,在这些外侧管体与内侧管体之间、内侧管体与可燃性气体喷射管3之间,形成相互连通的冷却流体用流路(冷却流体的往路和复路)。

[0052]

在本实施方式中,燃料排出口21和可燃性气体排出口31是环状排出口,例如可以将各自的排出口由沿着喷射管端部的周向以规定的间隔形成的多个气体孔构成。

[0053]

在这样的碳材料吹入装置中,在碳材料吹入时,从碳材料喷射管1喷射焦炭粉等的碳材料a和搬运气体,从燃料喷射管2喷射lng等燃料b(气体燃料),从可燃性气体喷射管3喷射氧等可燃性气体c。由燃料b(气体燃料)和可燃性气体c,形成有筒状的燃烧火焰,碳材料a和搬运气体通过其中,吹入到熔融炉渣和铁水中。

[0054]

应予说明,作为具有与本实施方式的碳材料吹入装置类似的结构的装置,有电炉用助燃燃烧器,该助燃燃烧器中,将碳材料用作固体燃料。即,使碳材料(固体燃料)与lng这样的气体燃料同时燃烧(完全燃烧),实现通过其燃烧火焰向冷铁源的加热以及冷点(产生从电极分离的不均匀熔解的部位)的消除。因此,本发明中使用的碳材料吹入装置是使用目的、功能、碳材料的使用方法完全不同的装置。

[0055]

本发明中,从碳材料吹入装置的中心部喷射的碳材料a在由燃料b与可燃性气体c的燃烧反应形成的筒状的燃烧火焰中通过,并吹入到熔融炉渣和铁水中。即,主要碳材料a并不燃烧,通过筒状的燃烧火焰中并到达进入到熔融炉渣和铁水。

[0056]

作为燃烧所需要的要素,可举出可燃性物质、氧、温度(火源)这3个要素。另外,可燃性物质的容易燃烧的状态依次是气体、液体、固体。这是因为如果为气体状态,则容易进行可燃性物质与氧的混合,容易持续产生燃烧(连锁反应)。另外,最不易燃烧的固体在升温到着火温度后开始燃烧。

[0057]

从以上的观点考虑,作为不易燃烧碳材料a的要素,如下认为:(1)仅以燃料b燃烧的供给量供给可燃性气体c,(2)为了不使碳材料a升温到着火温度,增加碳材料a(搬运气体)的流速,(3)碳材料a的粒径越小,升温到着火温度的时间越短,容易燃烧,因此几乎不会减少碳材料a的粒径等。

[0058]

关于上述(1)的观点,本发明中,由于燃料b在从喷嘴喷射后与可燃性气体c接触,立即进行燃烧,因此可燃性气体流量优选为仅燃料b燃烧的氧比或者与其近似的氧比。具体而言优选相对于燃料b的供给量的氧比为1.0~1.1的可燃性气体c的供给量。这里,氧比是“(根据可燃性气体实际被供给的氧量)/(使燃料完全燃烧所需要的理论氧量)”。

[0059]

关于上述(2)的点,例如在作为碳材料a使用煤的情况下,碳材料着火的温度是数百度(焦炭的情况下为1000℃以上),因此为了不使碳材料a升温到着火温度,优选增大碳材料a(搬运气体)的流速。燃烧情况下的碳材料的粒子升温速度一般而言认为是10℃/ms左右。如果从碳材料吹入装置的喷射口到熔融炉渣、铁水的距离为1~2m左右,例如在将碳材料a(搬运气体)的流速设为20~100m/s左右的情况下,从喷射口喷射的碳材料a到达熔融炉

渣、铁水为止的时间略为10~100ms。如果为这样短的时间,则碳材料a不升温到着火温度,即认为碳材料a不燃烧,不到达熔融炉渣和铁水。因此,碳材料a(搬运气体)的流速优选为20~100m/s左右。

[0060]

如果碳材料a的粒径过小,则除了上述(3)的观点之外,有可能碳材料a随着搬运气体的流动,不易从搬运气体分离。因此,碳材料a的中值径(d50)优选为20μm以上。这里,中值径(d50)例如可基于由激光衍射散射式粒度分布测定器测定的碳材料a的粒度分布求出。

[0061]

考虑到上述的(1)~(3)等的观点,从碳材料吹入装置考虑,优选进行碳材料a、燃料b和可燃性气体c的供给。

[0062]

燃料b和可燃性气体c的排出气体流速从高效地吹入碳材料a的观点考虑,优选尽可能大的一方,但如果排出气体流速过大,则火焰着火,可能无法稳定地形成筒状的燃烧火焰。另一方面,如果燃料b和可燃性气体c的排出气体流速变得过小,则燃烧火焰长度变得比较短,因此速度核心区也较短,本发明的效果降低。另外,如果燃烧火焰长度短,则由于炉内的扰动,火焰熄灭而着火,该情况下有可能无法稳定地形成燃烧火焰。根据以上的观点考虑,燃料b和可燃性气体c的排出气体流速优选为100~500m/s左右。

[0063]

另外,如果燃料b的燃烧量变得过少,则燃烧火焰由于炉内的扰动,容易变得不稳定,因此燃料b的燃烧量优选一台碳材料吹入装置当中为400mcal/h以上。

[0064]

碳材料a的搬运气体的气体流量中也具有适宜的条件,碳材料吹入量与搬运气体流量之比优选为0.5~15kg/nm3左右。如果碳材料吹入量与搬运气体流量之比超过15kg/nm3,则碳材料a的搬运性降低,容易产生碳材料a在流路内堵塞等的作业问题。另一方面,如果小于0.5kg/nm3,则利用搬运气体来冷却炉内温度,作业性可能会降低。

[0065]

可燃性气体c的流量可以基于燃料b(气体燃料)的流量/燃料理论氧量(使燃料完全燃烧所需的理论氧量)和氧比,可以根据下述(1)式求出。

[0066]

可燃性气体流量=可燃性气体氧浓度比

×

氧比(系数)

×

[燃料流量

×

燃料理论氧量]

……

(1)

[0067]

因此,例如在将可燃性气体c设为纯氧(氧浓度100%),将燃料b设为lng,将lng的流量设为100nm3/h的情况下,可燃性气体流量如下所示。燃料理论氧量根据燃料中的碳分、氢分等计算,lng的理论氧量是2.2nm3-氧/nm3-lng左右,在将氧比设为1.1的情况下,根据上述(1)式,可燃性气体流量计算成242nm3/h(=1

×

1.1

×

[100

×

2.2])。

[0068]

另外,碳材料吹入装置的燃料b的燃烧量与碳材料a的吹入速度之比(mcal/kg)也有适宜的条件,燃料b的燃烧量与碳材料a的吹入速度之比优选为0.1mcal/kg以上。这是因为如果燃料b的燃烧量相对于碳材料吹入速度少,则根据吹入的碳材料自身,燃烧器前端的火焰被吹散,燃烧火焰不稳定,无法充分得到本发明的效果。

[0069]

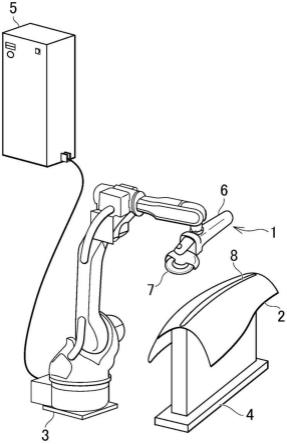

图4是示意性地表示本发明方法的实施状况的一个例子(电炉的径向上的纵截面)的图,符号4是炉体,符号5是电极,符号6是碳材料吹入装置,符号7是铁水,符号是熔融炉渣。该碳材料吹入装置6具有适当的倾角设置于炉体4。碳材料吹入装置6通常相对于炉体4设置1个或2个以上。

[0070]

如以上说明所示,根据本发明所涉及的基于电炉的铁水的制造方法,在具备碳材料吹入装置6的电炉中,熔解冷铁源来制造铁水7时,能够将碳材料a高效地吹入到熔融炉渣和铁水中。因此,可得到下述(1)、(2)的效果。

[0071]

(1)由于吹入到熔融炉渣和铁水中的碳材料a的效率提高,因此可通过冷铁源的熔解效率的提高来减少耗电率。

[0072]

(2)由于通过碳材料a来高效地还原氧化铁,因此出钢效率提高。

[0073]

另外,根据本发明所涉及的基于电炉的铁水的制造方法,也可得到以下的效果。

[0074]

(3)由于由燃料b与可燃性气体c的燃烧反应形成的燃烧火焰加热铁水和熔融炉渣,因此从该方面出发,冷铁源的熔解效率提高,能够减少耗电率。

[0075]

(4)由于不需要减少碳材料吹入喷嘴的流路径,可能导致喷嘴堵塞。

[0076]

(5)能够将碳材料吹入装置固定于电炉的炉体,据此,由于从碳材料吹入装置的安装部渗入空气,作业性提高。

[0077]

(6)不需要使喷嘴前端接近熔融炉渣、铁水,所以因铁水、熔融炉渣的飞溅带来的影响也少,因此安全性优异。

[0078]

(7)由于向炉外扩散的碳材料量少,所以电炉周边的浮游残渣减少,作业环境也得到改善。

[0079]

另外,通过使燃料b和可燃性气体c的喷出流速比碳材料a的搬运气体的喷出流速大,从而在筒状的燃烧火焰中通过的过程中,碳材料a和搬运气体的流速被加速,因此上述的作用效果进一步被提高。其结果是可以将碳材料a更高效吹入到熔融炉渣和铁水中。

[0080]

实施例

[0081]

在设置了图2和图3所示的结构的碳材料吹入装置的电炉中进行了试验(发明例1~9)。另外,为了比较,在设置了以往型的单管喷嘴式的碳材料吹入装置(参照图1(b))的电炉中进行了试验(比较例)。图5中示意性地表示进行了试验的电炉的水平截面。该电炉的炉径约为6.3m,炉高约为4.1m,出钢量约为120吨,并且设置了水冷式的氧枪,是在中心具有1根电极的直流型。发明例1~9中,将碳材料吹入装置如图5所示在炉体周方向设置于共计3个部位。另外,比较例中,在炉体周向的3个部位设置了以往型的单管喷嘴式的碳材料吹入装置。

[0082]

表1中示出了本实施例的电炉的作业条件。

[0083]

[表1]

[0084]

铁废料装入量约130吨铁废料种类重型废铁h2出钢量约120吨氧枪流量3000nm3/h焦炭块装入量1000kg生石灰装入量500kg

[0085]

使用的铁废料的种类是重型废铁h2(日本铁源协会的“铁系废料检收统一规格”中规定的)。将铁废料装入筒,将合计约130吨的铁废料分成作业开始前与作业中期2次装入到电炉内。另外,在开始作业前,将作为辅助燃料的焦炭块(1000kg)和作为造渣剂的生石灰(500kg)介由副原料投入溜槽(未图示)装入到电炉内作为副原料。碳材料吹入是在作业中期到作业末期期间实施生成某种程度的铁水和熔融炉渣。

[0086]

将发明例1~9的碳材料吹入装置的使用条件示于表2。

[0087]

[表2]

[0088][0089]

碳材料的搬运气体使用空气,气体燃料使用lng,可燃性气体使用纯氧(工业用纯氧)。发明例1~8中,碳材料的吹入速度为60kg/min,并且作为碳材料的搬运气体的空气的流量为360nm3/h。另外,在发明例9中,碳材料的吹入速度为80kg/min,作为碳材料的搬运气体的空气的流量为360nm3/h。lng的流量在发明例1~9中在20~220nm3/h的范围内进行变更,作为可燃性气体的纯氧的流量以氧比恒定成为1.1的方式根据lng的流量以48~532nm3/h的范围变更。另外,在比较例中,将碳材料的吹入速度设为60kg/min,碳材料的搬运气体使用空气(空气的流量为360nm3/h)。碳材料使用表3所示的焦炭粉a、焦炭粉b和焦炭粉c中的任一种。

[0090]

[表3]

[0091]

焦炭粉种类焦炭粉a焦炭粉b焦炭粉c固定碳(mass%)88.987.388.1挥发成分(mass%)0.350.570.46灰分(mass%)10.812.211.5中值径d50(μmm)1261522

[0092]

本实施例中,在发明例1~9中,每给料1次的碳材料吹入率是以成为1kg/t、2kg/t、3kg/t、4kg/t、5kg/t、6kg/t、7kg/t、8kg/t、9kg/t、10kg/t的方式一边调整碳材料吹入时间一边实施共计10次给料。由10次给料的各自的碳材料吹入率和耗电率,计算出各发明例的平均10次给料的碳材料吹入率和各发明例的10次给料平均的耗电率。

[0093]

另外,使用各发明例的10次给料的碳材料吹入率与耗电率,制成单回归式,将此时的斜率a(单回归式:y=-ax b)评价为碳材料效率(kwh/t/(kg/t))。例如将发明例2的碳材料吹入率与耗电率的关系示于图6。此时的碳材料效率为4.3kwh/t/(kg/t)。

[0094]

碳材料效率的值越高,效率越好。作为评价,将碳材料效率小于1.0的情况评价为

“×”

,将碳材料效率为1.0以上且小于2.0评价为

“△”

,将碳材料效率为2.0以上且小于4.0的情况评价为

“○”

,将碳材料效率为4.0以上的情况评价为

“◎”

。

[0095]

另外,为了评价碳材料对铁水的成品率,在铁废料的熔解结束后从炉内的铁水采取分析用试料,分析铁水中的碳浓度。铁水中的碳浓度越高,效率越好。作为评价,将铁水中的碳浓度小于0.050%的情况评价为

“×”

,将0.050%以上且小于0.055%的情况评价为

“△”

,将0.055%以上且小于0.060%的情况评价为

“○”

,将为0.060%以上的情况评价为

“◎”

。

[0096]

另外,在给料期间打开电炉的炉盖,目视确认碳材料吹入装置的燃烧火焰的生成

状况。此时,如果燃烧火焰稳定地生成,则为

“○”

,如果认为燃烧火焰摆动

·

脉动等燃烧火焰不稳定,则为

“△”

,如果是完全着火,则为

“×”

。

[0097]

另外,目视确认从电炉的炉体开口部起的火焰

·

灰尘(包括碳材料)的吹入状况。此时,如果认为相对于比较例,从炉体开口部的灰尘、火焰的吹入减少,则评价为“〇”,如果认为没有变化,则评价为

“△”

,如果认为没有恶化,则评价为

“×”

。

[0098]

另外,作为综合评价,对于上述的碳材料效率、铁水中的碳浓度、燃烧火焰的生成状况、从炉体开口部的火焰

·

灰尘的吹入状况中的评价中的任一评价为

“×”

,则为

“×”

,如果有一个为

“△”

,则为

“△”

,其它的为“〇”。

[0099]

将以上的结果与碳材料吹入装置的吹入条件一并示于表4。

[0100][0101]

表4中,比较例仅是从单管喷嘴式的碳材料吹入装置将碳材料通过搬运气体吹入,

因此吹入的碳材料和搬运气体的流速衰减,大多数碳材料没有到达熔融炉渣、铁水,有可能扩散到炉外。吹入碳材料时,火焰从电极孔等开口部吹起,认为其是碳材料吹入损失。耗电率为395.8kwh/t,碳材料效率为0.9kwh/t/(kg/t),非常低,碳材料效率的评价为

“×”

。另外,铁水中的碳浓度为0.049mass%,其评价也为

“×”

。因此,比较例的综合评价为

“×”

。

[0102]

与此相对,发明例中,通过由lng与氧的燃烧反应形成的筒状的燃烧火焰,碳材料吹入到高效的熔融炉渣和铁水中,其结果是耗电率和碳材料效率得到改善,铁水中的碳浓度也提高。

[0103]

发明例1中,改善成耗电率为390.0kwh/t,碳材料效率为2.2kwh/t/(kg/t),评价为“〇”。另外,由于铁水中的碳浓度为0.053mass%,评价为

“△”

。另外,发明例2中改善耗电率为377.7kwh/t,碳材料效率为4.3kwh/t/(kg/t),评价为

“◎”

。另外,铁水中的碳浓度为0.059mass%,评价为“〇”。另外,本发明例3中改善成耗电率为371.4kwh/t,碳材料效率为4.8kwh/t/(kg/t),评价为

“◎”

。另外,铁水中的碳浓度为0.061mass%,因此评价为

“◎”

。

[0104]

另外,发明例1~3中,对于燃烧火焰的生成状况,可目视确认生成稳定的燃烧火焰,因此评价为“〇”。相同地由于碳材料吹入时的从电极孔等的开口部吹起的灰尘、火焰与比较例相比被大幅度减少,因此评价为“〇”。

[0105]

根据以上,发明例1的综合评价为

“△”

,发明例2、3的综合评价为“〇”。

[0106]

发明例4的lng的流量为30nm3/h,因此与发明例1~3相比lng喷出流速低于72m/s,燃烧火焰的稳定性降低。另外,认为碳材料和搬运气体的加速与发明例1~3相比也低。另外,lng的燃烧量与碳材料的吹入速度之比为0.08mcal/kg,燃烧量过少,因此认为无法充分得到本发明的效果。因此,耗电率为391.0kwh/t,碳材料效率为1.3kwh/t/(kg/t),评价为

“△”

。另外,铁水中的碳浓度为0.053mass%,评价为

“△”

。另外,由于燃烧火焰的生成状况根据炉内的状况,燃烧火焰摆动,存在不稳定的时候,评价为

“△”

。另外,碳材料吹入时的从电极孔等炉体开口部吹起的灰尘、火焰与比较例相比没有变化,因此评价为

“△”

。根据以上,发明例4的综合评价为

“△”

。

[0107]

发明例5是作为碳材料使用焦炭粉b以外在与发明例2相同的条件下实施。在该发明例5中,耗电率为385.5kwh/t,碳材料效率为2.4kwh/t/(kg/t),评价为

“○”

。另外,铁水中的碳浓度为0.055mass%,因此评价为“〇”。另外,燃烧火焰的生成状况可目视确认形成了稳定的燃烧火焰,因此评价为“〇”。另外,碳材料吹入时的从电极孔等的开口部吹起的灰尘、火焰与比较例相比没有变化,因此评价为

“△”

。根据以上,发明例5的综合评价为

“△”

。

[0108]

该发明例5与发明例2比较,碳材料效率降低,认为其是由于焦炭粉的粒径差。即使用的焦炭粉b与发明例2中使用的焦炭粉a相比粒径小,不易从搬运气体分离,因此认为碳材料效率降低。

[0109]

发明例6的lng的流量为220nm3/h,因此与发明例1~3相比lng喷出流速高至527m/s,燃烧火焰的稳定性降低,因此碳材料的成品率提高效果降低。因此,耗电率为381.0kwh/t,碳材料效率为3.2kwh/t/(kg/t),评价为“〇”。另外,铁水中的碳浓度为0.057mass%,因此评价为“〇”。另外,燃烧火焰的生成状况存在火焰摆动的时候,因此评价为

“△”

。另外,碳材料吹入时的从电极孔等开口部吹起的灰尘、火焰与比较例相比大幅度减少,因此评价为“〇”。根据以上,发明例6的综合评价为

“△”

。

[0110]

发明例7由于lng的流量为20nm3/h,因此lng喷出流速低于48m/s,并且比搬运气体

喷出流速低,因此认为燃烧火焰的稳定性降低,并且无法得到由燃烧火焰带来的碳材料和搬运气体的加速作用。另外,lng的燃烧量与碳材料的吹入速度之比为0.05mcal/kg,燃烧量过少,因此无法充分地得到本发明的效果。因此,耗电率为392.5kwh/t,碳材料效率为1.1kwh/t/(kg/t),评价为

“△”

。另外,铁水中的碳浓度为0.052mass%,评价为

“△”

。另外,燃烧火焰的生成状况根据炉内的状况,存在燃烧火焰摆动而不稳定的时候,评价为

“△”

。另外,碳材料吹入时的从电极孔等开口部的灰尘、火焰的吹起与比较例比较不发生变化,因此评价为

“△”

。根据以上,发明例7的综合评价为

“△”

。

[0111]

发明例8在作为碳材料使用焦炭粉c以外,在与发明例2和发明例5相同的条件下实施。该发明例8中耗电率为381.0kwh/t,碳材料效率为3.1kwh/t/(kg/t),评价为

“○”

。另外,铁水中的碳浓度为0.056mass%,因此评价为“〇”。另外,燃烧火焰的生成状况由于能够目视确认形成了稳定的燃烧火焰,因此评价为“〇”。另外,碳材料吹入时的从电极孔等开口部吹起的灰尘、火焰与比较例相比大幅度减少,因此评价为“〇”。根据以上,发明例8的综合评价为“〇”。

[0112]

该发明例8的结果与发明例5相比是良好的,所使用的焦炭粉的粒径比发明例8的一方大,认为从搬运气体的分离性变高。

[0113]

发明例9是将碳材料吹入速度设为80kg/min,除此之外,在与发明例1相同的试验条件下实施。lng的燃烧量与碳材料的吹入速度之比为0.09mcal/kg,燃烧量过少,因此认为无法充分得到本发明的效果。因此,耗电率为391.8kwh/t,碳材料效率为1.7kwh/t/(kg/t),评价为

“△”

。另外,铁水中的碳浓度为0.053mass%,评价为

“△”

。另外,燃烧火焰的生成状况根据碳材料吹入时,存在燃烧火焰摇晃而不稳定的时候,评价为

“△”

。另外,碳材料吹从入时的电极孔等的开口部吹起的灰尘、火焰与比较例比较没有变化,因此评价为

“△”

。根据以上,发明例9的综合评价为

“△”

。

[0114]

符号说明

[0115]

1 碳材料喷射管;2 燃料喷射管;3 可燃性气体喷射管;4 炉体;5 电极;6 碳材料吹入装置;7 铁水;8 熔融炉渣;10 碳材料流路;11 碳材料排出口;12 碳材料供给口;20 燃料流路;21 燃料排出口;22 燃料供给口;30 可燃性气体流路;31 可燃性气体排出口;32 可燃性气体供给口;a 碳材料;b 燃料;c 可燃性气体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。