1.本发明涉及废旧锂电池中正极材料中li元素和过渡金属元素ni、co、mn的高选择性回收与再利用技术领域,特别涉及一种亚临界水中铵盐辅助的高选择性回收废旧锂离子电池正极材料的方法。

背景技术:

2.锂离子电池(libs)具有高能效,高功率密度和环境友好性,因此有望在电力运输和电网存储中得到应用。制造锂离子电池正极材料会使用大量的科技金属,如镍、锰、钴。如此巨大的lib需求将导致大量金属资源的消耗。目前,市场中的部分锂离子电池已经开始进入退役阶段,如何高效、绿色回收废旧锂离子电池中的金属元素对缓解资源压力和实现锂离子电池行业可持续发展至关重要。目前,如何高效、绿色回收报废的libs仍旧是一个世界性的难题。

3.锂、镍、锰、钴等金属元素是构成锂离子电池正极材料的重要元素,对其进行高效回收利用不但可以避免资源的浪费,同时可以减少其对环境的污染及危害,符合可持续发展的要求。其中钴是一种重要稀缺的战略金属资源,结合全球钴资源的储存情况,充分利用钴资源是电池可持续发展的必需。现有的火法回收电池正极材料的方法有能耗高,回收率较低,废气排放较多的缺点,而湿法冶金方法回收一般使用过量的酸碱,酸碱的利用率低,回收流程冗长,易造成二次污染。电池正极材料一般分为两类,一类是锂离子过渡金属氧化物正极材料(ltmos),目前已经商业化的主要有钴酸锂(licoo2)、co-al共掺杂锂镍氧化物nca(lini

x

coyal

1-x-y

o2)、三元ncm(linixcoymn1-x-yo2)、锰酸锂limn2o4,第二类正极材料是聚阴离子化合物,目前商业化使用的主要是磷酸铁锂(lifepo4),由于正极材料性质不同,且含有的元素较多,各元素之间性质差异较大,各种元素在提取分离方面的难度较大。因此,高择性的回收其中的元素对降低能源消耗、精简回收流程和减小回收带来的二次污染至关重要。

4.然而现有技术中的方法存在难操作、对环境不友好,流程复杂等缺点;因此,有必要开发一种具有成本低,易操作,对环境友好,回收流程短的回收废旧锂电池正极材料中金属元素的方法。

技术实现要素:

5.本发明目的是提供一种亚临界水中铵盐辅助的高选择性回收废旧锂离子电池正极材料的方法,通过在热蒸汽中中利用铵盐具有足够的还原性这一能力通过一锅法高选择性提取、分离ltmos型正极材料(licoo2、lini

x

coymn

1-x-y

o2、limn2o4)中的li和ni、co、mn过渡金属元素,具有成本低,易操作,对环境友好,回收流程短等优点。

6.为实现上述目的,本发明采用如下技术方案:

7.本发明提供了一种亚临界水中铵盐辅助的高选择性回收废旧锂离子电池正极材

料的方法,所述方法包括:

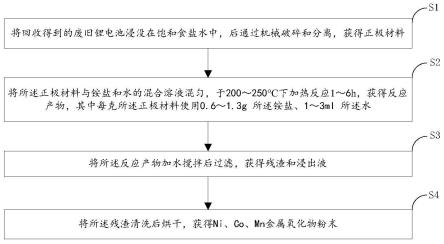

8.将回收得到的废旧锂电池浸没在饱和食盐水中,后通过机械破碎和分离,获得正极材料;

9.将所述正极材料与铵盐和水的混合溶液混匀,于200~250℃下加热反应1~6h,获得反应产物,其中每克所述正极材料使用0.6~1.3g所述铵盐、1~3ml所述水;

10.将所述反应产物加水搅拌后过滤,获得残渣和浸出液;

11.将所述残渣清洗后烘干,获得金属单质粉末。

12.进一步地,所述方法还包括:

13.将所述浸出液加热到85~95℃,后加入2m na2co3溶液混匀并调节ph至8~9,搅拌后过滤、烘干,获得白色的碳酸锂粉末。

14.进一步地,所述铵盐包括氯化铵nh4cl、硫酸铵(nh4)2so4、亚硫酸铵(nh4)2so3·

h2o、硫酸氢铵nh4hso4、氟化铵nh4f、甲酸铵nh4hco2、乙酸铵nh4oac、柠檬酸铵c6h5o7(nh4)3中的至少一种。

15.进一步地,所述加热反应在反应釜中进行,所述铵盐和水的混合溶液的体积占所述反应釜的总容积的2~10%。

16.更进一步地,所述反应釜中的绝对压力在0.07~1mpa之间。

17.进一步地,所述正极材料包括钴酸锂(licoo2)、nca(lini

x

coyal

1-x-y

o2)、三元ncm(lini

x

coymn

1-x-y

o2)、锰酸锂(limn2o4)中的至少一种。

18.进一步地,所述水为7≤ph≤8弱碱性性清水。

19.进一步地,所述回收得到的废旧锂电池浸没在饱和食盐水中的时间为12~36h。

20.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

21.本发明提供一种亚临界水中铵盐辅助的高选择性回收废旧锂离子电池正极材料的方法,将废旧离子电池前处理后得到的正极材料与铵盐、水与一定的比例混合后在反应釜中加热,反应温度为200-240℃,此温度下水处于亚临界状态,水以过热蒸汽的形式存在。待反应一定的时间后,正极材料中的锂元素全部转变为易溶于水的锂盐,而过渡金属元素则全部以不溶于水的氧化物的形式保留。在反应中,正极材料可以是licoo2、lini

x

coyal

1-x-y

o2、lini

x

coymn

1-x-y

o2、limn2o4中的一种,或者是他们的混合物。反应结束后,通过过滤得到过渡金属ni,co,mn的氧化物,li元素全部浸出到溶液中,随后,通过过滤操作便可以直接一步分离li和其他过渡金属金属元素。具有成本低,易操作,对环境友好,回收流程短等优点。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

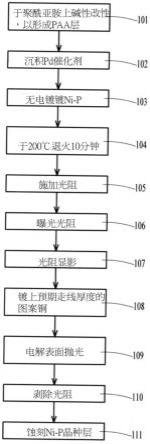

23.图1为本发明实施例提供的一种亚临界水中铵盐辅助的高选择性回收废旧锂离子电池正极材料的方法的流程图。

具体实施方式

24.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

25.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

26.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买获得或者可通过现有方法获得。

27.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

28.本发明实施例提供一种亚临界水中铵盐辅助的高选择性回收废旧锂离子电池正极材料的方法,如图1所示,所述方法包括:

29.步骤s1、将回收得到的废旧锂电池浸没在饱和食盐水中,后通过机械破碎和分离,获得正极材料;

30.所述步骤s1中,浸没在饱和食盐水中的时间为12~36h。以保证充分释放锂离子电池中的残余电量;

31.所述正极材料包括钴酸锂(licoo2)、nca(lini

x

coyal

1-x-y

o2)、三元ncm(lini

x

coymn

1-x-y

o2)、锰酸锂(limn2o4)中的至少一种。

32.步骤s2、将所述正极材料与铵盐和水的混合溶液混匀,于200~250℃下加热反应1~6h,获得反应产物,其中每克所述正极材料使用0.6~1.3g所述铵盐、1~3ml所述水;

33.在具体的实施方式中,加热时间可在所述范围内可适当调整,加热时间随反应温度增加而减少;

34.所述步骤s2中,

35.于200~250℃下加热反应1~6h的原因为保证脱锂反应成分进行,增加锂的提取效率,温度若低于200℃,脱锂效率低,反应时间增加,无法完全脱锂,温度若高于250℃能耗增加,不利于节能

36.每克所述正极材料使用0.6~1.3g所述铵盐、1~3ml所述水的原因为为在反应釜内提供一个高温蒸汽环境,该范围有利于锂从正极材料脱出,有利于正极材料向过渡金属氧化物转变,所述铵盐添加过量对脱锂反应无不利影响,添加过少则会使脱锂反应进行不完全;所述水添加过多则会降低铵盐浓度,同样会使脱锂反应进行不完全,添加水过少不足以产生足够压力的蒸汽,同时缺少水作为反应介质和反应物,会致使脱锂反应进行不完全,正极材料无法全部转化为过渡金属氧化物;

37.所述铵盐包括氯化铵nh4cl、硫酸铵(nh4)2so4、亚硫酸铵(nh4)2so3·

h2o、硫酸氢铵nh4hso4、氟化铵nh4f、甲酸铵nh4hco2、乙酸铵nh4oac、柠檬酸铵c6h5o7(nh4)3中的至少一种。若采用以上两种或者三种以上,其中的比例无要求,铵盐的总添加量按照每1g正极材料,以0.6-1.3g nh4cl盐中(nh

4

)的化学当量计算。

38.本发明经过试验发现使用其他铵盐的脱锂效率低。

39.所述水为7≤ph≤8弱碱性性清水。

40.所述加热反应在反应釜中进行,所述铵盐和水的混合溶液的体积占所述反应釜的

总容积的2~10%。这样即可以产生足够的水蒸气,又不至于使反应器内压力过大,还能减少水的使用量,若铵盐和水的混合溶液占比过少,降低反应器的空间利用率,增加成本,若添加占比过多使反应器的压力过大。

41.所述反应釜中的绝对压力在0.07~1mpa之间。在该压力下有利于脱锂反应进行,若压力过大对脱锂反应无明显影响,但会增加安全隐患,若压力过低则使脱锂反应进行不完全;

42.步骤s3、将所述反应产物加水搅拌后过滤,获得残渣和浸出液;

43.步骤s4、将所述残渣清洗后烘干,获得ni、co、mn金属氧化物末。

44.所述步骤s4之后还包括,将所述浸出液加热到85~95℃,后加入2mol l-1

na2co3溶液混匀并调节ph至8~9,搅拌后过滤、烘干,获得白色的碳酸锂粉末。

45.本发明实施例通过通过在热蒸汽中中利用铵盐具有足够的还原性这一能力通过一锅法高选择性提取、分离ltmos型正极材料(licoo2、lini

x

coyal

1-x-y

o2、lini

x

coymn

1-x-y

o2、limn2o4)中的li和过渡金属元素ni、co、mn、al。在热蒸汽气氛中,ltmos型正极材料被铵盐还原为不溶于水的过渡金属氧化物(tmos),而正极材料中的li元素直接进入到溶液中,从而实现了li和过渡金属元素ni、co、mn的一步提取与分离。

46.以氯化铵为例,公式(1-3)分别licoo2、lini

x

coyal

1-x-y

o2、lini

0.6

co

0.2

mn

0.2

o2、limn2o4和氯化铵、水在反应釜中的化学反应方程式。

47.nh4cl 9licoo2 2h2o(g)=3co3o4 8lioh licl 1/2n2(g)

ꢀꢀ

(1)

48.nh4cl 45/7lini

0.6

co

0.2

mn

0.2

o2 5/7h2o(g)=27/7nio 3/7co3o4 9/7mno2 38/7lioh licl 1/2n2(g)

ꢀꢀ

(2)

49.nh4cl 6limn2o4 1/2h2o(g)=11/4mn3o4 21/4mno2 5lioh licl 12/n2(g)(3)

50.整个回收过程在反应釜中进行,反应釜可以提供一定的压力和热蒸汽,而且由于反应釜的密闭空间,反应过程中不会有化学物质泄露到环境中。本发明方法将为我国的锂电池回收提供助力。

51.本发明的方法具有成本低,易操作,对环境友好,可以高效提取、分离锂电池中的li元素和其余过渡金属元素。

52.下面将结合实施例及实验数据对本技术的一种亚临界水中铵盐辅助的高选择性回收废旧锂离子电池正极材料的方法进行详细说明。

53.实施例1

54.1、将回收得到的废旧锂电池浸没在饱和食盐水中24小时,以保证充分释放锂离子电池中的残余电量;随后通过机械破碎、分离,正极材料与其他单独分离。

55.2、将得到的正极材料与铵盐和水一定的比例混合均匀后加入到反应釜中,反应釜内的容积为50ml计,每克正极材料使用1g nh4cl盐、2ml纯净水,在220℃下加热1-3h。使用的铵盐具体为氯化铵nh4cl、硫酸铵(nh4)2so4、亚硫酸铵(nh4)2so3·

h2o、硫酸氢铵nh4hso4、氟化铵nh4f、甲酸铵nh4hco2、乙酸铵nh4oac、柠檬酸铵c6h5o7(nh4)3中的至少一种,铵盐的总添加量按照每克正极材料,1g nh4cl盐中(nh

4

)的化学当量计算。所述铵盐和水的混合溶液的体积占所述反应釜的总容积的5%。所述反应釜中的绝对压力在0.08mpa之间。

56.3、待反应釜完全冷却后,将其中的物料取出,加入一定量的水后,搅拌一定的时间后过滤,过滤后得到含有高浓度的锂离子溶液,过滤后剩下的残渣为不溶于水的过渡金属

氧化物(tmos);

57.4、将残渣用水清洗3次后烘干,得到过渡金属氧化物(tmos)粉末。将过滤后的浸出液加热到90℃,随后向其中加入2m na2co3溶液,调节溶液ph为8.5,搅拌30min后,过滤,烘干,得到白色的碳酸锂粉末。

58.实施例2

59.1、将回收得到的废旧锂电池浸没在饱和食盐水中24小时,以保证充分释放锂离子电池中的残余电量;随后通过机械破碎、分离,正极材料与其他单独分离。

60.2、将得到的正极材料与铵盐和水一定的比例混合均匀后加入到反应釜中,反应釜内的容积为50ml计,每克正极材料使用0.6g nh4cl铵盐、1ml纯净水,在200℃下加热5h。使用的铵盐具体为氯化铵nh4cl、硫酸铵(nh4)2so4、亚硫酸铵(nh4)2so3·

h2o、硫酸氢铵nh4hso4、氟化铵nh4f、甲酸铵nh4hco2、乙酸铵nh4oac、柠檬酸铵c6h5o7(nh4)3中的至少一种,铵盐的总添加量按照每克正极材料,0.6g nh4cl盐中(nh

4

)的化学当量计算。所述铵盐和水的混合溶液的体积占所述反应釜的总容积的2%。所述反应釜中的绝对压力在0.07mp a之间。

61.3、待反应釜完全冷却后,将其中的物料取出,加入一定量的水后,搅拌一定的时间后过滤,过滤后得到含有高浓度的锂离子溶液,过滤后剩下的残渣为不溶于水的过渡金属氧化物(tmos);

62.4、将残渣用水清洗3次后烘干,得到过渡金属氧化物(tmos)粉末。将过滤后的浸出液加热到90℃,随后向其中加入2m na2co3溶液,调节溶液ph为8,搅拌30min后,过滤,烘干,得到白色的碳酸锂粉末。

63.实施例3

64.1、将回收得到的废旧锂电池浸没在饱和食盐水中24小时,以保证充分释放锂离子电池中的残余电量;随后通过机械破碎、分离,正极材料与其他单独分离。

65.2、将得到的正极材料与铵盐和水一定的比例混合均匀后加入到反应釜中,反应釜内的容积为50ml计,每克正极材料使用1.3g铵盐、3ml纯净水,在250℃下加热1h。使用的铵盐具体为氯化铵nh4cl、硫酸铵(nh4)2so4、亚硫酸铵(nh4)2so3·

h2o、硫酸氢铵nh4hso4、氟化铵nh4f、甲酸铵nh4hco2、乙酸铵nh4oac、柠檬酸铵c6h5o7(nh4)3中的至少一种,铵盐的总添加量按照每克正极材料,1.3g nh4cl盐中(nh

4

)的化学当量计算。所述铵盐和水的混合溶液的体积占所述反应釜的总容积的10%。所述反应釜中的绝对压力在1mpa之间。

66.3、待反应釜完全冷却后,将其中的物料取出,加入一定量的水后,搅拌一定的时间后过滤,过滤后得到含有高浓度的锂离子溶液,过滤后剩下的残渣为不溶于水的过渡金属氧化物(tmos);

67.4、将残渣用水清洗3次后烘干,得到过渡金属氧化物(tmos)粉末。将过滤后的浸出液加热到90℃,随后向其中加入2m na2co3溶液,调节溶液ph为9,搅拌30min后,过滤,烘干,得到白色的碳酸锂粉末。

68.实施例4

69.本发明实施例中,铵盐替换为氯化铵nh4cl、硫酸铵(nh4)2so4、亚硫酸铵(nh4)2so3·

h2o、硫酸氢铵nh4hso4、氟化铵nh4f、甲酸铵nh4hco2、乙酸铵nh4oac、柠檬酸铵c6h5o7(nh4)3。其他操作步骤同实施例1。

70.对比例1

71.该对比例中,加热反应温度为150℃,其他操作步骤同实施例1。

72.对比例2

73.该对比例中,使用铵盐替换为碳酸铵(nh4)2co3。其他操作步骤同实施例1。

74.对比例3

75.该对比例中,每g所述正极材料用所述铵盐为0.4g,其他操作步骤同实施例1。

76.对比例4

77.该对比例中,每g所述正极材料用所述水体积为4ml,其他操作步骤同实施例1。

78.实验例1

79.将各实施例和各对比例的情况统计如表1所示;

80.表1

[0081][0082]

由表1的数据可知:

[0083]

对比例1中,加热反应温度为150℃,小于本发明实施例的200~250℃,存在无法使脱锂反应发生的缺点;

[0084]

对比例2中,使用的铵盐替换为碳酸铵,使用其他铵盐的脱锂效率低;

[0085]

对比例3中,每g所述正极材料用所述铵盐为0.4g,小于本发明实施例的范围,存在锂提取效率低,不能完全回收锂的缺点;

[0086]

对比例4中,每g所述正极材料用所述水体积为4ml,大于本发明实施例的范围,存在锂提取效率低,不能完全回收锂的缺点;

[0087]

实施例1-实施例3中,存在锂和过渡金属回收效率高达99%、锂和过渡金属分离简单、铵盐和水使用量少等优点。且与常规方法相比,本发明的方法具有成本低,易操作,对环

境友好,回收流程短等优点。

[0088]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0089]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0090]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。