1.本发明涉及一种用于锌空电池的空气电极制备方法,特别涉及超细金属纳米粒子负载的一体化空气电极的制备方法。

背景技术:

2.现阶段锌空气电池的空气电极制备主要是通过在微孔层上涂布,辊压或喷涂催化剂浆料制备成催化剂层,从而形成由上至下为催化剂层,微孔层,碳纤维基底的三层结构,这种方法制备的空气电极需层层涂布,层间接触电阻大,且催化剂层的涂布一定程度上会影响扩散层气体传输能力,目前空气电极制备主要分为“湿法”和“干法”两种途径:发明专利cn201110174416.1通过将催化剂与乙醇、ptfe乳液混合搅拌,形成催化层浆料,而后通过多次折叠碾压,从而使催化层达到指定厚度以形成所需空气电极,这种制备方法工序复杂繁多,成本高,且催化层的多次碾压覆盖易导致空气电极中孔径分布不均,影响气体传输能力,从而降低其电池性能。发明专利cn201810646499.1将催化剂、导电粉末、粘结剂直接按一定质量比均匀混合,而后直接将其辊压成催化层薄膜,再将其压制在微孔层上。这两种方法制备的空气电极,层数多,层间接触电阻大,影响其导电性能。

3.发明专利cn201810215133.9公开了一种催化剂及空气电池的制备方法,是在等离子体流的作用下制备直径在5nm-50μm间的催化剂,并与碳材料和粘结剂混合后制备成催化层浆料,压片制膜后再涂布至微孔层上。这种制备方法形成的催化材料粒径较大,比表面积小,且影响微孔层气体传输,催化性能提高有限。

4.因此,在保证电池使用寿命的情况下,简化空气电极的制备工艺工序,将三层结构精简为两层,制成具有催化性能的一体化空气电极,进而减少界面接触电阻。并用直径2-3nm的小颗粒负载,可以在不影响孔隙率的前提下提高催化能力,从而提高空气电极氧传输能力及电池性能。

技术实现要素:

5.针对现有技术存在的不足,本发明目的是提供超细金属纳米粒子负载的一体化空气电极的制备方法,通过将超细金属粒子分散在微孔层浆料中,直接制备成具有催化性能的微孔层,进一步形成具有催化性能的一体化空气电极,且超细金属纳米颗粒在增强微孔层导电性能的同时不会孔隙率,保证气体传输,可以有效提高电池性能,有利于实现锌空电池空气电极的一体化。

6.本发明通过以下的技术方案实现:超细金属纳米粒子负载的一体化空气电极的制备方法,用热压工艺的超细金属纳米粒子负载一体化空气电极,其特征在于,包括如下步骤:步骤a、超细金属纳米粒子负载的微孔层前驱体制备;步骤b、微孔层的涂布;步骤c、一体化空气电极的制备。

7.作为一优选的实施方式,具体步骤为:将过渡金属盐与导电炭黑混合并直接将其与含有过硫酸铵的吡咯溶液充分搅拌反应,洗涤至中性后与20%ptfe乳液及醇类溶液搅拌混合制成含有催化剂前驱体的微孔层浆料;将制备的微孔层浆料涂布在碳纸或碳布基底上,自然干燥,得到电极前驱体;将电极前驱体在热压机下压制,然后在惰性气体保护下高温烧结,得到具有超细金属纳米粒子负载的一体化空气电极。

8.采用了上述技术方案后,本发明的有益效果是:直接将吡咯,过硫酸铵,金属盐与导电炭黑,ptfe乳液和醇类混合,形成了具有良好催化性能的微孔层。吡咯和过硫酸铵与金属盐反应保证了形成的金属颗粒在2至3nm左右,这种超细金属纳米粒子具有高比表面积,均匀的分散性,最后通过热压与烧结制备形成了一体化的空气电极,直接取消了催化层,减少层间接触电阻。另外微孔层中超细金属粒子的分散,可以在保证孔隙率不受影响的前提下减小电阻率,从而提高锌空电池的性能。

附图说明

9.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

10.图1是本发明空气电极结构示意图与传统空气电极结构示意图对比。

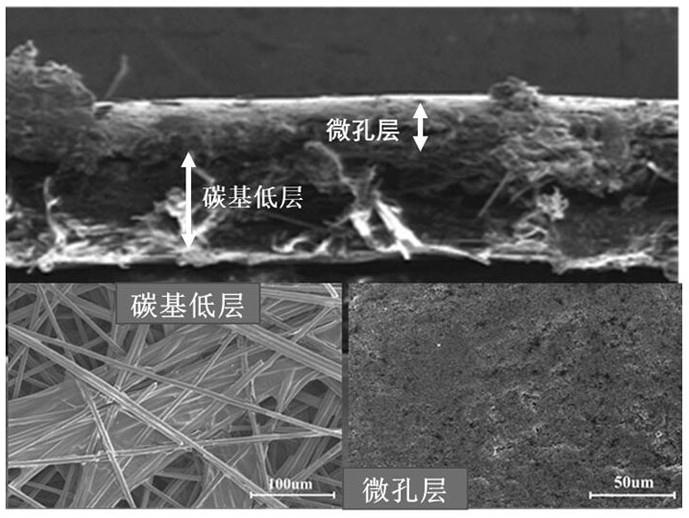

11.图2是本发明实施例1中是一体化空气电极的横截面,下底面(碳纸基底)以及上表面(含有超细金属粒子的微孔层)扫描电镜图片;图3是实施例1中超细金属纳米粒子负载的一体化空气电极中fe-co金属颗粒透射电镜图及粒径分布;图4是实施例1-3中3种空气电极的孔隙率及电阻率对比表;图5是实施例1-3中3种空气电极的极化曲线对比图。

具体实施方式

12.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.本发明提供一种技术方案:超细金属纳米粒子负载的一体化空气电极的制备方法,用热压工艺的超细金属纳米粒子负载一体化空气电极,其特征在于,包括如下步骤:步骤a、超细金属纳米粒子负载的微孔层前驱体制备;步骤b、微孔层的涂布;步骤c、一体化空气电极的制备。

14.具体步骤为:将过渡金属盐与导电炭黑混合并直接将其与含有过硫酸铵的吡咯溶液充分搅拌反应,洗涤至中性后与20%ptfe乳液及醇类溶液搅拌混合制成含有催化剂前驱体的微孔层浆料;

将制备的微孔层浆料涂布在碳纸或碳布基底上,自然干燥,得到电极前驱体;将电极前驱体在热压机下压制,然后在惰性气体保护下高温烧结,得到具有超细金属纳米粒子负载的一体化空气电极。

15.步骤a中吡咯溶液中吡咯与水的体积比为1:75-80,过硫酸铵与吡咯溶液的质量比为1:30,过渡金属盐与导电炭黑质量比为1:5 ,ptfe乳液质量浓度为10%。

16.步骤a中的过渡金属盐采用cocl2,fecl2,ni(no3)2中的一种或几种。

17.步骤a中的导电炭黑型号采用乙炔黑,xc-72,xc-72r,ec-600,ec-300中的一种。

18.步骤a中醇类采用异丙醇,乙醇,乙二醇,甲醇中的一种。

19.步骤b中真空涂布的涂布厚度为20-100um。

20.步骤c中热压机热压条件为130-160℃,1.5-2.5mpa。烧结温度为700-1000℃, 烧结时间1.5-3h。

21.作为本发明的实施例:实施例一:具有超细金属纳米粒子负载的一体化空气电极的锌空电池:称取0.5g fecl2和0.5g cocl2和5g乙炔黑混合并加入到含400ul吡咯的30ml去离子水中,再加入过1g过硫酸铵混合搅拌得到混合溶液a,洗涤至中性后直接与8g 10%ptfe乳液,200g异丙醇混合搅拌制得浆料b。

22.将浆料b通过真空涂布机涂布在碳纸基底上,涂布厚度为50um,自然晾干,得到空气电极前驱体。

23.将制备所得空气电极前驱体在热压机下(160℃,2mpa)热压5分钟。随后在氩气中800℃烧结2h,得到具有超细金属纳米粒子负载的一体化空气电极。

24.将上述具有超细金属纳米粒子负载的一体化空气电极与碱性固体电解质和金属锌箔负极组装成5

×

5cm固体锌空气电池。

25.实施例二:常规含有超细金属纳米粒子催化层空气电极的制备:将400ul吡咯超声分散在30ml去离子水中,再加入过1g过硫酸铵混合搅拌得到溶液a。

26.将溶液a洗涤干燥,然后与0.5g cocl2和0.5g fecl2在去离子水中混合,超声分散60min,得到产物b,所得产品b冷冻干燥后在氩气中800℃烧结2h,洗涤样品至中性并干燥得到催化剂c。

27.分别称取催化剂c 2g,8g 10%ptfe乳液和200g异丙醇混合搅拌得到催化剂浆料,并将其刮涂在具有微孔层的气体扩散层上,刮涂厚度为50um。

28.将上述含有非贵金属催化层空气电极与碱性固体电解质和金属锌箔负极组装成5

×

5cm固体锌空气电池。

29.实施例三:无催化剂负载的空气电极制备的锌空电池:6g乙炔黑与8g 10%ptfe乳液,200g异丙醇混合搅拌制得微孔层浆料b。

30.将浆料b通过真空涂布机涂布在碳纸基底上,涂布厚度为50um,自然晾干,得到空

气电极前驱体。

31.将制备所得空气电极前驱体在热压机下(160℃,2mpa)热压5分钟。随后在氩气中800℃烧结2h,得到无催化剂负载的空气电极。

32.将上述无催化剂负载的空气电极与碱性固体电解质和金属锌箔负极组装成5

×

5cm固体锌空气电池。

33.结合附图1-5。

34.通过对比实施例1至3,可以发现在实施例1中超细金属纳米粒子负载的一体化空气电极在不影响其本身孔隙率的情况下具备更低的电阻率,且无需额外刮涂配置催化层,工序简单,性能优异。

35.通过对比实施例1与实施例2可以,可以发现采用一步成型制备一体化电极与传统分步法先制备催化剂再层层刮涂制成电极相比,实施例1制备的一体化电极可以有效降低电导率提高锌空电池性能。

36.通过对比实施例1与实施例3,可以发现无金属纳米粒子催化剂的电极,催化性能极差,进一步说明这种一体化电极成功将催化剂与电极制备工艺有效结合,从而提高了电极性能。

37.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。